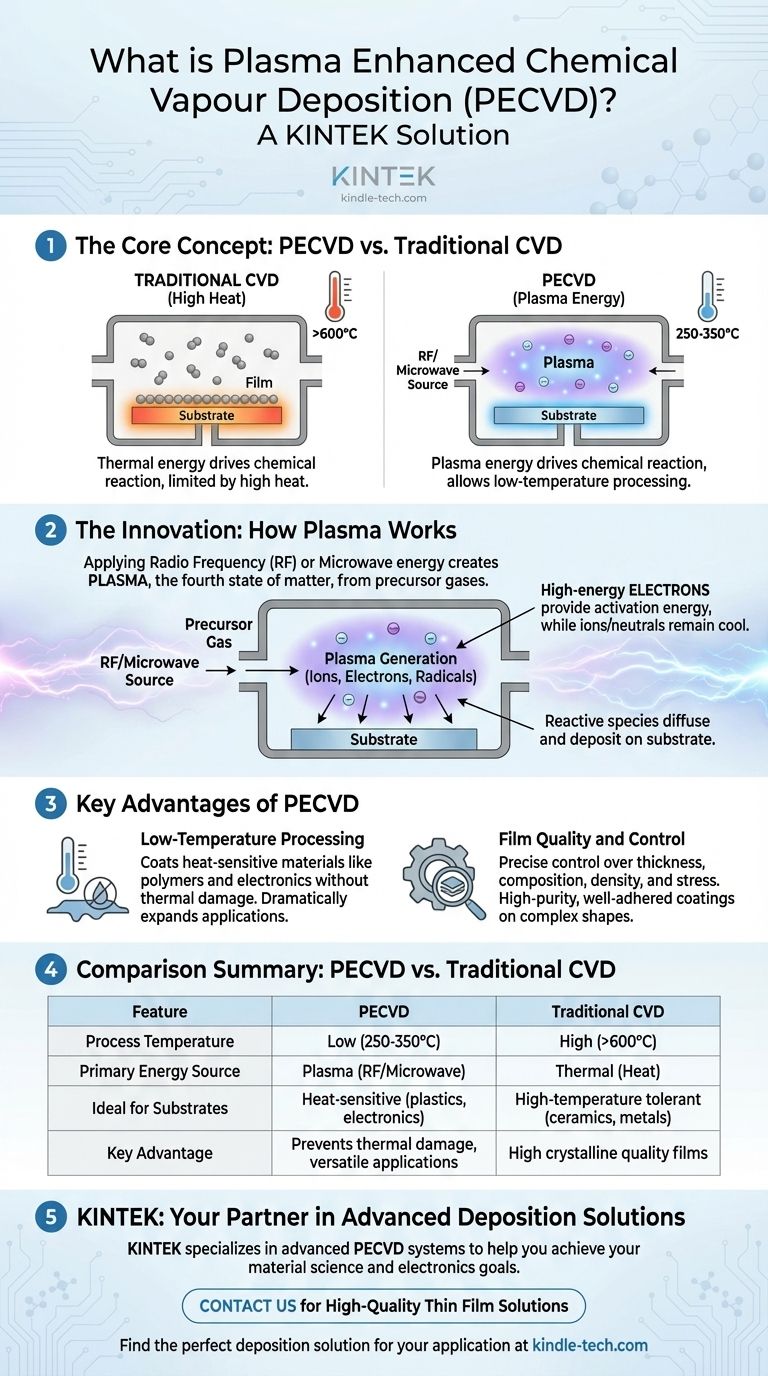

Dans le monde des matériaux avancés, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode permettant de déposer des films minces de haute qualité sur une surface en utilisant un gaz énergisé, ou plasma, au lieu d'une chaleur extrême. Cette technique utilise l'énergie du plasma pour initier les réactions chimiques nécessaires à la formation du film, permettant au processus de se dérouler à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel.

L'avantage fondamental du PECVD est sa capacité à surmonter la barrière de haute température des méthodes conventionnelles. Cela permet de revêtir des matériaux sensibles à la chaleur, tels que les plastiques et les composants électroniques complexes, sans provoquer de dommages thermiques, élargissant considérablement les applications des films minces avancés.

Les Fondamentaux : Comprendre le CVD Traditionnel

Le Principe de Base : Une Réaction Chimique

Le dépôt chimique en phase vapeur (CVD) traditionnel implique l'introduction de gaz précurseurs dans une chambre à vide contenant l'objet à revêtir, connu sous le nom de substrat.

La chambre est chauffée à une température très élevée, souvent plusieurs centaines de degrés Celsius. Cette énergie thermique "craque" les molécules de gaz, provoquant une réaction chimique à la surface du substrat qui dépose un film solide et mince.

La Limitation Clé : Le Besoin de Chaleur Intense

La dépendance à la chaleur intense est la principale contrainte du CVD traditionnel. De nombreux matériaux avancés, y compris les polymères, les plastiques et les composants électroniques entièrement assemblés, ne peuvent pas supporter de telles températures.

Tenter de revêtir ces substrats avec un CVD traditionnel entraînerait la fusion, la déformation ou la destruction complète du composant sous-jacent.

L'Innovation : Comment le Plasma Change la Donne

Générer un État Énergisé

Le PECVD contourne la nécessité d'une chaleur intense en créant un plasma, souvent décrit comme le quatrième état de la matière. Ceci est réalisé en appliquant de l'énergie — généralement à partir d'une source de radiofréquence (RF) ou de micro-ondes — au gaz précurseur à l'intérieur de la chambre.

Ce processus arrache des électrons aux atomes de gaz, créant un environnement hautement réactif rempli d'ions, d'électrons, de radicaux et d'autres fragments moléculaires.

Transfert d'Énergie, Pas Seulement de Chaleur

La clé du PECVD est que le plasma lui-même n'est pas uniformément chaud. Bien que les électrons libres dans le plasma puissent atteindre des températures de plusieurs milliers de degrés, les ions gazeux et les particules neutres restent relativement froids.

Ce sont les électrons de haute énergie qui entrent en collision avec les molécules de gaz précurseur et leur transfèrent de l'énergie. Cela fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques et initier la réaction de dépôt, tout cela pendant que le substrat lui-même reste à une température beaucoup plus basse (par exemple, 250-350°C).

Le Processus de Dépôt

Une fois que les espèces réactives sont générées dans le plasma, elles diffusent vers le substrat. Elles s'adsorbent ensuite sur la surface et subissent les réactions chimiques nécessaires pour former un film dense et de haute pureté, tout comme dans le CVD traditionnel.

Les sous-produits résultants de la réaction sont ensuite désorbés de la surface et pompés hors de la chambre, laissant derrière eux le revêtement souhaité.

Comprendre les Compromis et les Avantages

Avantage Clé : Traitement à Basse Température

La capacité à déposer des films à basse température est l'avantage déterminant du PECVD. Cela ouvre la porte au revêtement de matériaux sensibles à la température qui sont incompatibles avec d'autres méthodes.

Cela inclut tout, des plastiques flexibles pour les écrans aux dispositifs semi-conducteurs complexes qui seraient endommagés par une chaleur excessive.

Avantage Clé : Qualité et Contrôle du Film

Comme le CVD traditionnel, le PECVD offre un excellent contrôle sur les propriétés du film final. En ajustant soigneusement des paramètres tels que la composition du gaz, la pression et la puissance du plasma, les ingénieurs peuvent affiner la épaisseur, la composition chimique, la densité et la contrainte du film.

Il en résulte des revêtements de haute pureté, bien adhérents, dotés d'excellentes propriétés de « recouvrement », capables de couvrir uniformément des formes tridimensionnelles complexes.

Inconvénient Potentiel : Composition du Film et Dommages

L'environnement plasma hautement énergétique, bien que bénéfique, peut introduire des complexités. Les gaz précurseurs contiennent souvent de l'hydrogène (par exemple, silane, ammoniac), qui peut s'incorporer dans le film en croissance, modifiant potentiellement ses propriétés optiques ou électroniques.

De plus, le bombardement de la surface par des ions provenant du plasma peut parfois provoquer des dommages structurels mineurs, ce qui doit être géré pour les applications hautement sensibles.

Faire le Bon Choix pour Votre Objectif

La sélection d'une méthode de dépôt nécessite une compréhension claire des limites de votre matériau et de votre objectif final.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur comme les polymères ou l'électronique : Le PECVD est le choix définitif, car il prévient les dommages thermiques.

- Si votre objectif principal est d'obtenir la plus haute qualité cristalline possible pour un matériau robuste : Le CVD traditionnel à haute température peut être supérieur, à condition que votre substrat puisse résister à la chaleur.

- Si votre objectif principal est de déposer un film très simple sur un substrat durable : Vous pourriez également envisager des techniques de dépôt physique en phase vapeur (PVD), qui impliquent l'évaporation plutôt qu'une réaction chimique.

Comprendre ces différences fondamentales vous permet de choisir l'outil précis nécessaire pour atteindre vos objectifs en science des matériaux.

Tableau Récapitulatif :

| Caractéristique | PECVD | CVD Traditionnel |

|---|---|---|

| Température du Processus | Basse (250-350°C) | Élevée (souvent >600°C) |

| Source d'Énergie Principale | Plasma (RF/Micro-ondes) | Thermique (Chaleur) |

| Idéal pour les Substrats | Sensibles à la chaleur (plastiques, électronique) | Tolérants aux hautes températures (céramiques, métaux) |

| Avantage Clé | Prévient les dommages thermiques, applications polyvalentes | Films de haute qualité cristalline |

Prêt à améliorer les capacités de votre laboratoire avec le PECVD ?

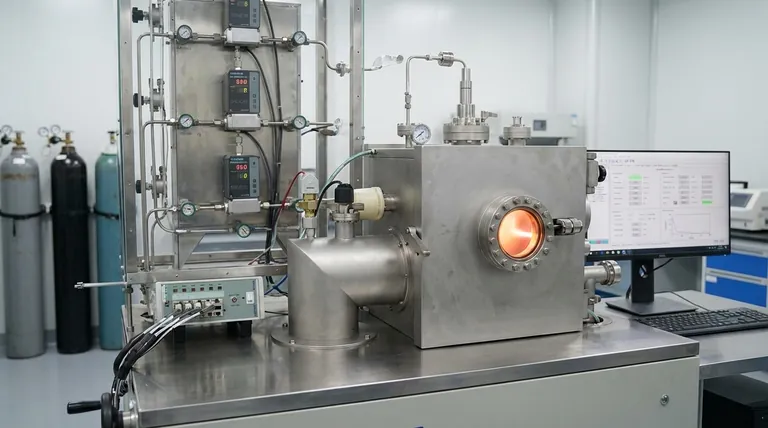

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes PECVD, pour vous aider à déposer des films minces de haute qualité, même sur les substrats les plus délicats. Nos solutions sont conçues pour répondre aux besoins précis des laboratoires modernes, permettant des percées en science des matériaux et en électronique.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont notre expertise peut vous aider à atteindre vos objectifs de recherche et de production. Trouvons la solution de dépôt parfaite pour votre application.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les gaz précurseurs en PECVD ? Un guide pour choisir les bons matériaux pour votre couche mince

- Pouvez-vous revêtir du plastique avec du DLC ? Obtenez une résistance aux rayures haute performance pour vos pièces en polymère

- Où le PECVD est-il utilisé ? Déverrouiller le dépôt de couches minces à basse température pour les matériaux avancés

- Quelle est la température de dépôt par plasma ? Adapter votre procédé de la température ambiante à 500°C

- Quelle est la résistance du revêtement DLC ? Découvrez le bouclier ultime contre l'usure et la friction

- Le PECVD peut-il déposer des métaux ? Découvrez les méthodes supérieures pour les films minces de métaux purs

- Quelles sont les améliorations et les applications du HDPCVD ? Résoudre le remplissage de lacunes à rapport d'aspect élevé dans les semi-conducteurs

- Quel est le flux de travail du PECVD ? Un guide étape par étape pour le dépôt de couches minces à basse température