Le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) est un procédé utilisé pour créer des revêtements en film mince de haute qualité sur la surface d'un matériau. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur élevée, le PECVD utilise un gaz excité, ou plasma, pour piloter les réactions chimiques nécessaires. Cette différence fondamentale permet au processus de fonctionner à des températures beaucoup plus basses, ce qui en fait une technologie essentielle pour le revêtement de matériaux sensibles à la chaleur.

L'avantage essentiel du PECVD est sa capacité à déposer des films durables et uniformes sans les températures élevées qui peuvent endommager les substrats délicats. En utilisant le plasma pour fournir l'énergie de réaction au lieu d'une chaleur intense, il ouvre la possibilité de revêtir des matériaux tels que les plastiques, les circuits intégrés et l'électronique flexible.

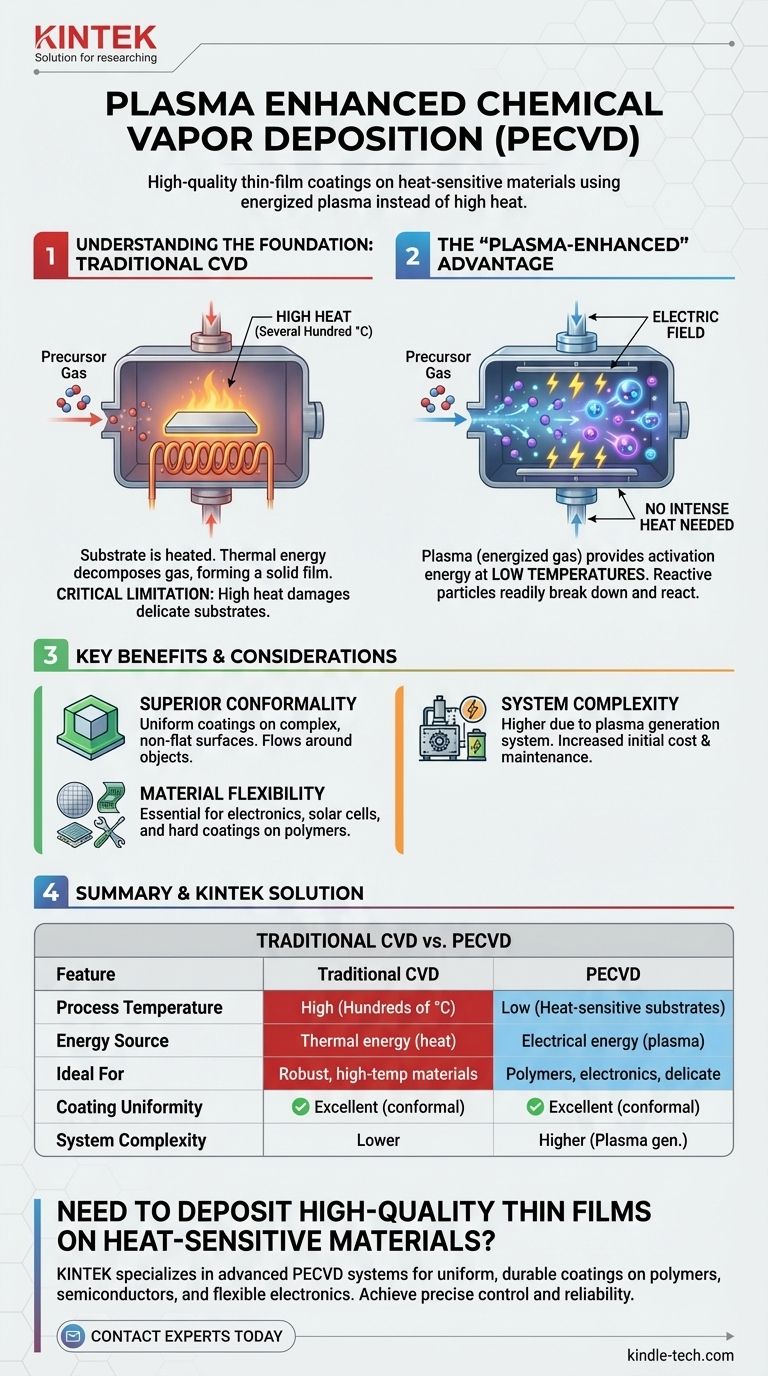

Comprendre les Fondamentaux : Le CVD Traditionnel

Pour saisir l'innovation du PECVD, il faut d'abord comprendre le processus qu'il améliore : le Dépôt Chimique en Phase Vapeur (CVD).

Le Processus de Base

Dans un processus CVD standard, un substrat (l'objet à revêtir) est placé à l'intérieur d'une chambre à vide. Un gaz précurseur volatil contenant les éléments du revêtement souhaité est ensuite introduit dans la chambre.

Comment se Forme le Film

La chambre et le substrat sont chauffés à une température très élevée. Cette énergie thermique provoque la décomposition et la réaction du gaz précurseur sur la surface du substrat, formant un film solide et mince qui se lie directement au matériau.

La Limitation Principale : La Chaleur

L'exigence critique du CVD traditionnel est une chaleur élevée, souvent plusieurs centaines de degrés Celsius. Cette chaleur fournit « l'énergie d'activation » nécessaire pour rompre les liaisons chimiques dans le gaz précurseur. Cette limitation rend impossible le revêtement de matériaux ayant un point de fusion bas ou ceux qui seraient endommagés par le stress thermique.

L'Avantage « Assisté par Plasma »

Le PECVD modifie fondamentalement la source d'énergie de la réaction, passant de l'énergie purement thermique à l'énergie électrique.

Introduction du Plasma

Au lieu de se fier uniquement à la chaleur, le PECVD applique un champ électrique au gaz précurseur à l'intérieur de la chambre. Cela excite le gaz, arrachant des électrons aux atomes et créant un mélange d'ions, d'électrons et de radicaux neutres hautement réactifs. Cet état excité est le plasma.

Énergie Sans Chaleur Intense

Ces particules de plasma réactives sont très énergétiques et se décomposent et réagissent facilement sur la surface du substrat, même à des températures beaucoup plus basses. Le plasma fournit l'énergie d'activation que la chaleur fournirait autrement.

Le Résultat : Des Capacités Plus Larges

En abaissant la température de processus requise, le PECVD permet de déposer des films de haute qualité sur une vaste gamme de substrats sensibles à la chaleur. Cela inclut les polymères, les cellules solaires à film mince et les dispositifs semi-conducteurs complexes qui seraient détruits par les températures du CVD traditionnel.

Avantages et Considérations Clés

Le PECVD n'est pas simplement une alternative à basse température ; il fait partie d'une famille de méthodes de dépôt aux caractéristiques distinctes.

Avantage : Conformité Supérieure

Comme toutes les méthodes CVD, le PECVD excelle dans la création de revêtements très uniformes. Parce que le précurseur est un gaz, il circule et recouvre uniformément toutes les surfaces d'un objet complexe et tridimensionnel, surmontant les limites de « ligne de visée » d'autres méthodes comme le dépôt physique en phase vapeur (PVD).

Avantage : Flexibilité des Matériaux

Le processus est utilisé pour déposer une grande variété de films essentiels à la technologie moderne. Ceux-ci comprennent le nitrure de silicium et le dioxyde de silicium pour l'électronique, les revêtements antireflets pour les cellules solaires et les revêtements durs et résistants à l'usure pour les outils.

Considération : Complexité du Système

L'introduction d'un système de génération de plasma (qui implique des alimentations électriques et des électrodes) rend un réacteur PECVD plus complexe qu'un simple système CVD thermique. Cela peut avoir un impact sur le coût initial de l'équipement et les exigences de maintenance.

Faire le Bon Choix pour Votre Objectif

Le choix de la méthode de dépôt correcte dépend entièrement du matériau du substrat et du résultat souhaité.

- Si votre objectif principal est de revêtir des matériaux robustes capables de résister à des températures élevées : Le CVD thermique traditionnel peut être une solution plus simple et très efficace.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur tels que des polymères ou des dispositifs électroniques entièrement fabriqués : Le PECVD est le choix définitif, car son processus à basse température empêche les dommages thermiques.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur des surfaces complexes et non planes : Le CVD et le PECVD offrent un avantage significatif par rapport aux méthodes à ligne de visée.

En fin de compte, l'utilisation du plasma par le PECVD découple l'énergie de réaction de la chaleur élevée, élargissant considérablement la frontière du dépôt de matériaux avancés.

Tableau Récapitulatif :

| Caractéristique | CVD Traditionnel | PECVD |

|---|---|---|

| Température du Processus | Élevée (centaines de °C) | Basse (adaptée aux substrats sensibles à la chaleur) |

| Source d'Énergie | Énergie thermique (chaleur) | Énergie électrique (plasma) |

| Idéal Pour | Matériaux robustes et à haute température | Polymères, électronique, substrats délicats |

| Uniformité du Revêtement | Excellente (conforme) | Excellente (conforme) |

| Complexité du Système | Inférieure | Supérieure (due à la génération de plasma) |

Besoin de déposer des films minces de haute qualité sur des matériaux sensibles à la chaleur ? KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes PECVD, pour vous aider à obtenir des revêtements uniformes et durables pour les polymères, les semi-conducteurs et l'électronique flexible. Nos solutions garantissent un contrôle précis du processus et une fiabilité pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt