Un excellent exemple de PECVD est le dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF-PECVD), une technique à haut rendement utilisée pour contrôler avec précision la croissance de matériaux tels que le graphène vertical pour l'électronique avancée. Cette méthode est l'un des nombreux procédés PECVD spécialisés, y compris le CVD à plasma haute densité (HDP-CVD) et le PECVD par micro-ondes ECR, chacun conçu pour déposer des couches minces spécifiques pour différentes applications.

Le PECVD n'est pas un procédé unique, mais une famille de techniques qui utilisent un plasma énergisé pour déposer des couches minces de haute qualité à des températures bien inférieures à celles des méthodes traditionnelles. Cet avantage clé le rend indispensable pour la fabrication de l'électronique moderne, de l'optique et des systèmes micro-électromécaniques (MEMS).

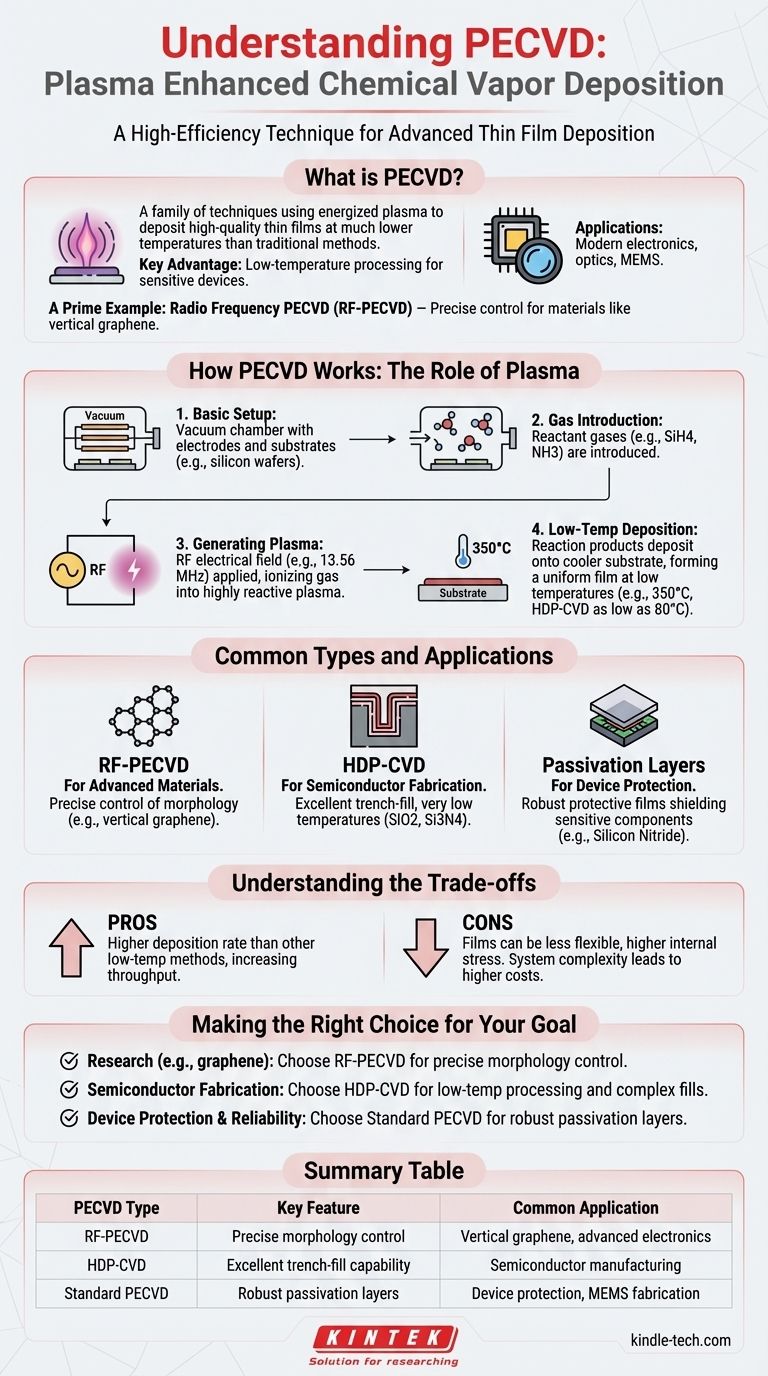

Comment fonctionne le PECVD : le rôle du plasma

Pour comprendre n'importe quel exemple de PECVD, vous devez d'abord saisir son principe fondamental : utiliser le plasma pour piloter des réactions chimiques sans chaleur extrême.

La configuration de base

Un système PECVD se compose d'une chambre à vide contenant deux électrodes parallèles. Les substrats, tels que les plaquettes de silicium, sont placés sur l'une de ces électrodes.

Les gaz réactifs sont ensuite introduits dans la chambre. Par exemple, pour déposer du nitrure de silicium (Si3N4), du silane (SiH4) et de l'ammoniac (NH3) peuvent être utilisés.

Génération du plasma

Un champ électrique, généralement une radiofréquence (RF) de 13,56 MHz, est appliqué aux électrodes. Cette énergie ionise le gaz, arrachant des électrons aux atomes et créant un état de la matière hautement réactif connu sous le nom de plasma.

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz réactifs et induire une réaction chimique, un travail qui nécessiterait autrement des températures très élevées.

L'avantage basse température

Les produits de la réaction se déposent ensuite sur le substrat refroidi, formant un film mince et uniforme. Cela se produit à des températures relativement basses, souvent autour de 350°C, et dans certaines versions spécialisées comme le HDP-CVD, aussi bas que 80°C.

C'est l'avantage critique du PECVD. Il permet le dépôt de films sur des matériaux et des dispositifs qui ne peuvent pas résister aux températures élevées des autres méthodes CVD.

Types courants et leurs applications

Le terme "PECVD" décrit une catégorie de procédés. L'exemple spécifique que vous utilisez dépend entièrement de l'objectif.

RF-PECVD pour les matériaux avancés

Comme mentionné, le RF-PECVD est une variante largement utilisée. Il a suscité un intérêt considérable pour sa capacité à contrôler précisément la morphologie de nouveaux matériaux, comme la croissance de graphène vertical parfaitement aligné pour les écrans ou les capteurs de nouvelle génération.

HDP-CVD pour la fabrication de semi-conducteurs

Le dépôt chimique en phase vapeur à plasma haute densité (HDP-CVD) est une version du PECVD qui utilise un plasma beaucoup plus dense. Cela permet des températures de traitement encore plus basses et est essentiel dans la fabrication de microcircuits modernes.

Sa force principale réside dans la création de films dotés d'excellentes capacités de remplissage de tranchées, ce qui signifie qu'il peut revêtir uniformément les tranchées microscopiques et les structures 3D complexes sur une plaquette de silicium. Les films couramment déposés de cette manière comprennent le dioxyde de silicium (SiO2) et le nitrure de silicium (Si3N4).

Couches de passivation et de protection

L'une des applications industrielles les plus courantes du PECVD est la création de couches de passivation. Ce sont des films protecteurs, souvent en nitrure de silicium, qui protègent les composants électroniques sensibles d'une puce contre l'humidité, la contamination et les dommages physiques. Il est également utilisé pour le masquage dur et la création de couches sacrificielles dans la fabrication de MEMS.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Le choix de l'utiliser implique des compromis spécifiques.

Vitesse de dépôt par rapport à la qualité du film

Le PECVD offre généralement une vitesse de dépôt plus élevée que d'autres méthodes à basse température comme le LPCVD (Low-Pressure CVD). Cela augmente le débit de fabrication.

Cependant, les films produits par PECVD peuvent être moins flexibles et présenter une contrainte interne plus élevée par rapport aux films cultivés à des températures plus élevées, ce qui doit être géré lors de la conception du dispositif.

Complexité du système

L'équipement pour le PECVD est intrinsèquement complexe. Il nécessite des alimentations RF, des pompes à vide et des systèmes sophistiqués de manipulation des gaz. Cette complexité se traduit par des coûts d'investissement et de maintenance plus élevés par rapport aux systèmes de dépôt thermique plus simples.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte dépend entièrement des exigences de votre dispositif final.

- Si votre objectif principal est la recherche sur les matériaux avancés (comme le graphène) : Le RF-PECVD offre le contrôle précis nécessaire pour maîtriser la morphologie des matériaux.

- Si votre objectif principal est la fabrication moderne de semi-conducteurs : Le HDP-CVD est essentiel pour son traitement à basse température et sa capacité à remplir les caractéristiques topographiques complexes.

- Si votre objectif principal est la protection et la fiabilité des dispositifs : Le PECVD standard est le cheval de bataille de l'industrie pour le dépôt de couches de passivation robustes comme le nitrure de silicium (Si3N4).

En fin de compte, comprendre le type spécifique de PECVD vous permet de choisir le bon outil pour construire des dispositifs de nouvelle génération plus efficaces et plus fiables.

Tableau récapitulatif :

| Type de PECVD | Caractéristique clé | Application courante |

|---|---|---|

| RF-PECVD | Contrôle précis de la morphologie | Graphène vertical, électronique avancée |

| HDP-CVD | Excellente capacité de remplissage de tranchées | Fabrication de semi-conducteurs |

| PECVD standard | Couches de passivation robustes | Protection des dispositifs, fabrication de MEMS |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD de précision ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces. Que vous travailliez sur la fabrication de semi-conducteurs, le développement de MEMS ou la recherche sur les matériaux avancés, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température