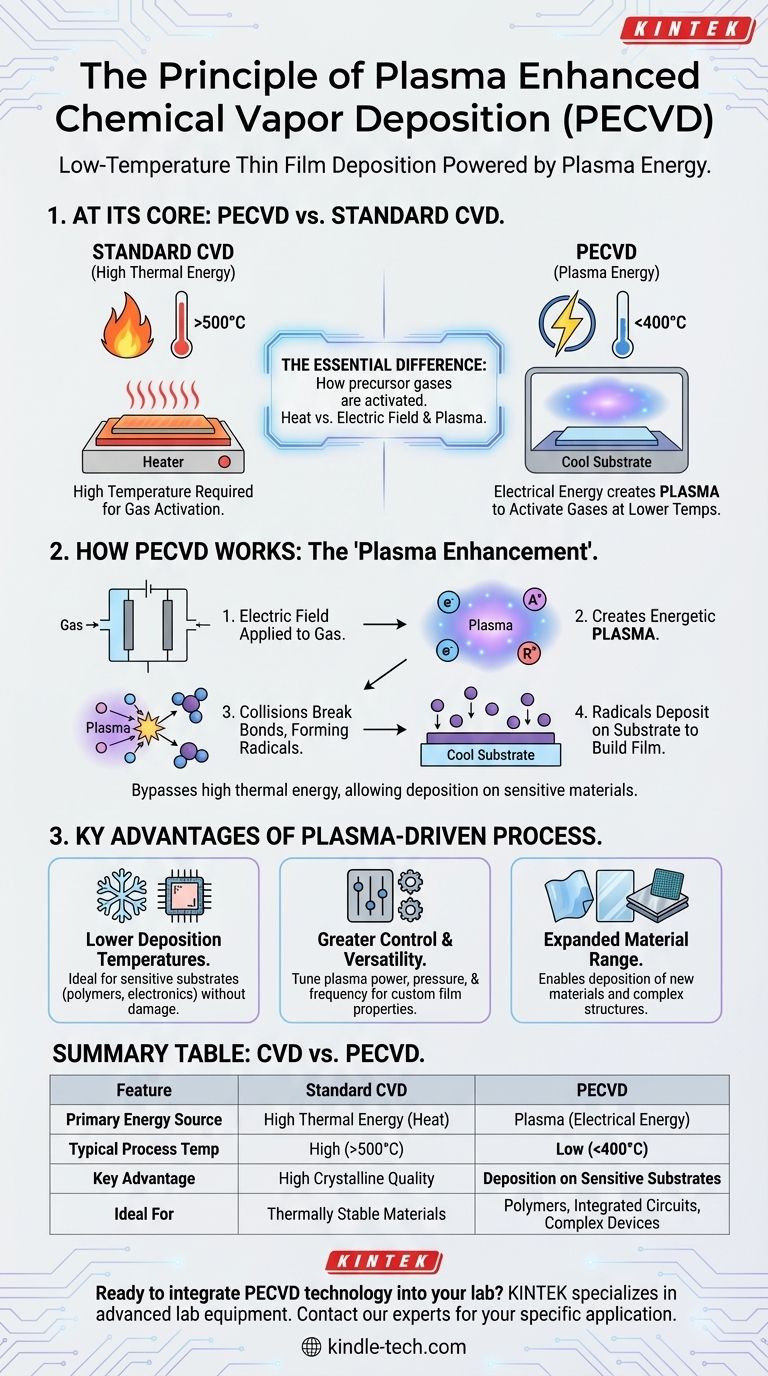

À la base, le principe du dépôt chimique en phase vapeur assisté par plasma (PECVD) est l'utilisation de l'énergie électrique pour générer un plasma, qui fournit ensuite l'énergie nécessaire pour piloter les réactions chimiques du dépôt de couches minces. Ce plasma — un gaz énergisé d'ions, d'électrons et de radicaux — remplace l'énergie thermique élevée requise dans le dépôt chimique en phase vapeur (CVD) traditionnel, permettant la croissance de films de haute qualité à des températures beaucoup plus basses.

La différence essentielle réside dans la manière dont les gaz précurseurs sont activés. Alors que le CVD standard utilise la chaleur pour décomposer les molécules, le PECVD utilise un champ électrique pour créer un plasma qui les décompose, permettant un processus à basse température idéal pour les matériaux sensibles.

Le Fondement : Comprendre le CVD Standard

Pour saisir l'innovation du PECVD, il faut d'abord comprendre le processus conventionnel qu'il améliore.

Le Processus Central : Du Gaz au Solide

Le dépôt chimique en phase vapeur (CVD) est une méthode permettant de déposer des couches minces solides et performantes sur une surface, appelée substrat.

Le processus implique l'introduction d'un ou plusieurs gaz précurseurs dans une chambre de réaction sous pression et température contrôlées.

Ces gaz subissent une réaction chimique directement à la surface du substrat, se décomposant et formant une couche solide. Les sous-produits gazeux sont ensuite évacués de la chambre.

Le Rôle Critique de la Haute Température

Dans le CVD standard, l'énergie nécessaire pour initier cette réaction chimique et rompre les liaisons chimiques des gaz précurseurs est fournie par la chaleur.

Le substrat est généralement chauffé à des températures très élevées, souvent plusieurs centaines, voire plus de mille degrés Celsius. Cette énergie thermique est le catalyseur de l'ensemble du processus de dépôt.

L'« Amélioration par Plasma » : Comment le PECVD Change la Donne

Le PECVD modifie fondamentalement la source d'énergie, surmontant les limitations des exigences de haute température.

Qu'est-ce que le Plasma ?

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé, généralement par un champ électrique ou magnétique intense, au point que ses atomes sont dissociés.

Ceci crée un mélange hautement réactif d'électrons libres, d'ions chargés positivement et de fragments neutres mais instables appelés radicaux.

Contourner l'Énergie Thermique

En PECVD, au lieu de chauffer le substrat à des températures extrêmes, l'énergie est fournie par un champ électrique appliqué au gaz précurseur.

Cette énergie crée le plasma. Les électrons et les ions très énergétiques présents dans le plasma entrent en collision avec les molécules du gaz précurseur.

Ces collisions possèdent suffisamment d'énergie pour rompre les liaisons moléculaires, créant les mêmes radicaux réactifs que ceux produits par les hautes températures, mais sans nécessiter de substrat chaud.

Le Mécanisme de Dépôt

Une fois que ces radicaux hautement réactifs sont formés dans le plasma, ils sont attirés vers la surface du substrat relativement froide.

Là, ils réagissent facilement et se lient à la surface, construisant la couche de film mince souhaitée couche par couche, tout comme dans le CVD traditionnel.

Avantages Clés du Processus Piloté par Plasma

Le passage d'une énergie thermique à une énergie basée sur le plasma offre plusieurs avantages critiques qui font du PECVD une technique de fabrication essentielle.

Températures de Dépôt Plus Basses

C'est l'avantage le plus significatif. En évitant la nécessité d'une chaleur extrême, le PECVD peut être utilisé pour déposer des films sur des substrats sensibles à la température.

Cela inclut les plastiques, les polymères et les dispositifs électroniques complexes comportant des composants préexistants qui seraient endommagés ou détruits par la chaleur d'un processus CVD standard.

Contrôle et Polyvalence Accrus

Le PECVD introduit de nouvelles variables de processus qui peuvent être précisément ajustées, telles que la puissance du plasma, la fréquence et la pression des gaz. Ce contrôle supplémentaire permet d'affiner les propriétés du film résultant, y compris sa densité, sa contrainte et sa composition chimique, élargissant la gamme des matériaux et des applications possibles.

Faire le Bon Choix pour Votre Objectif

La décision entre le CVD standard et le PECVD repose entièrement sur la tolérance thermique de votre substrat et les propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur comme les polymères ou les circuits intégrés : Le PECVD est le choix nécessaire, car sa nature à basse température empêche d'endommager le substrat.

- Si votre objectif principal est d'obtenir la plus haute qualité cristalline possible dans un matériau thermiquement stable : Le CVD thermique à haute température peut toujours être préféré, car il peut parfois produire des films avec un ordre structurel supérieur.

- Si votre objectif principal est d'affiner les propriétés du film telles que la contrainte ou la densité : Les paramètres de contrôle supplémentaires offerts par le plasma dans un système PECVD offrent un avantage significatif.

En fin de compte, comprendre que le plasma sert de substitut énergétique à basse température à la chaleur est la clé pour sélectionner la bonne technologie de dépôt pour votre application spécifique.

Tableau Récapitulatif :

| Caractéristique | CVD Standard | PECVD |

|---|---|---|

| Source d'Énergie Principale | Énergie Thermique Élevée | Plasma (Énergie Électrique) |

| Température de Processus Typique | Élevée (Souvent > 500°C) | Basse (Souvent < 400°C) |

| Avantage Clé | Haute Qualité Cristalline | Dépôt sur Substrats Sensibles |

| Idéal Pour | Matériaux Thermiquement Stables | Polymères, Circuits Intégrés, Dispositifs Complexes |

Prêt à intégrer la technologie PECVD dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et la fabrication de pointe. Notre expertise dans les technologies de dépôt telles que le PECVD peut vous aider à :

- Protéger les substrats sensibles à la température tels que les polymères et l'électronique préfabriquée.

- Obtenir un contrôle précis sur les propriétés du film telles que la densité et la contrainte.

- Améliorer vos capacités de R&D ou de production avec des systèmes fiables et performants.

Laissez nos experts vous aider à choisir la solution idéale pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce qu'une source de plasma ? Un guide pour générer et contrôler le gaz ionisé pour les applications industrielles

- Quelle est la température de dépôt par plasma ? Adapter votre procédé de la température ambiante à 500°C

- Quels sont les avantages du revêtement DLC ? Obtenez une dureté supérieure, un faible frottement et une résistance à la corrosion

- Quel est le matériau de base du revêtement DLC ? Libérer la puissance des films de carbone d'ingénierie

- Quels sont les principaux composants d'un système PECVD ? Éléments clés pour le dépôt de couches minces haute performance

- À quoi sert le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre des films minces à basse température pour l'électronique et le solaire

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est l'avantage du PECVD ? Obtenir un dépôt de couches minces de qualité supérieure à basse température