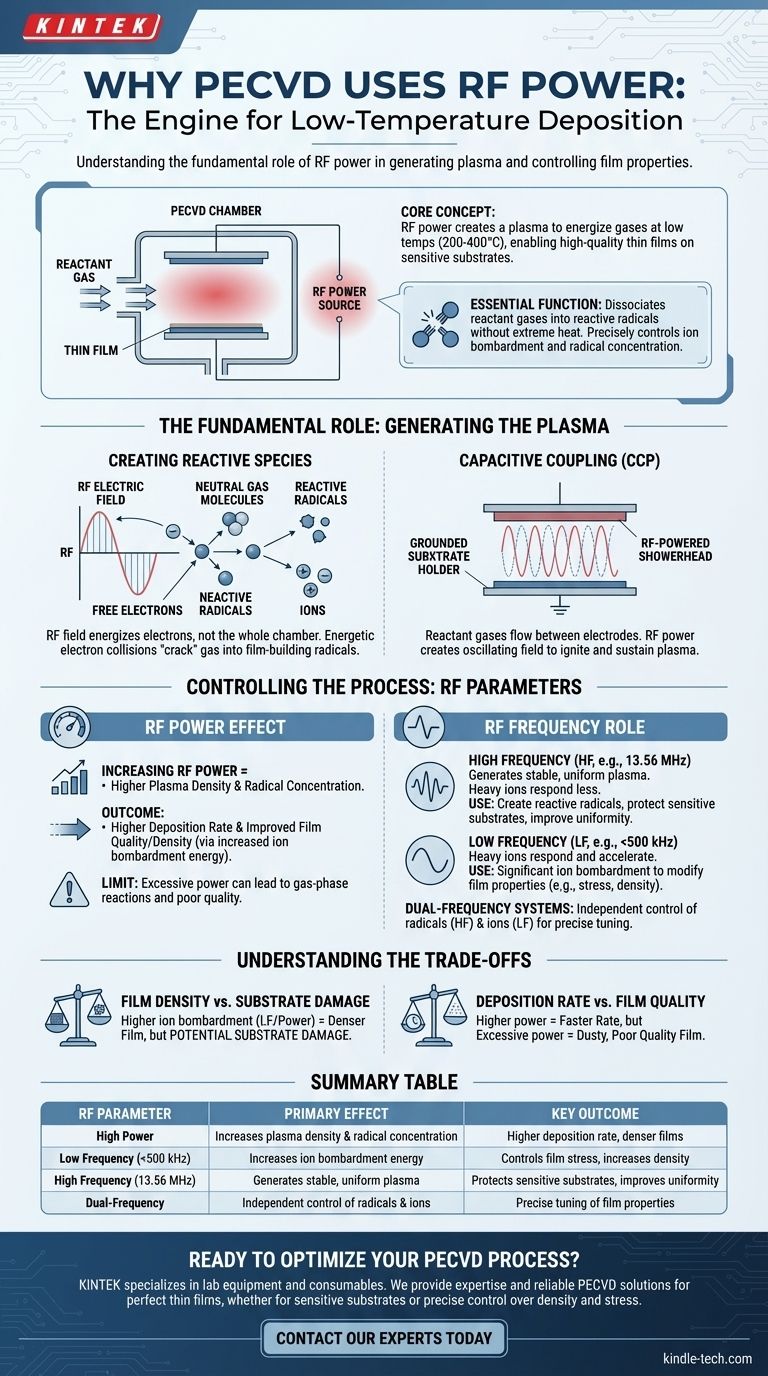

Fondamentalement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise une source d'alimentation à radiofréquence (RF) pour créer un plasma. Ce plasma énergise les gaz réactifs à des températures bien inférieures à celles du CVD thermique traditionnel, permettant le dépôt de couches minces de haute qualité sur des substrats qui ne peuvent pas supporter une chaleur élevée. L'énergie RF est le moteur qui pilote l'ensemble du processus de dépôt à basse température.

La fonction essentielle de l'énergie RF dans le PECVD est de dissocier les gaz réactifs en espèces chimiquement réactives (radicaux) sans chaleur extrême. En contrôlant soigneusement la puissance et la fréquence RF, les ingénieurs peuvent manipuler précisément le bombardement ionique et la concentration en radicaux, dictant ainsi les propriétés finales du film, telles que la densité, la contrainte et le taux de dépôt.

Le rôle fondamental de la RF : Générer le plasma

L'avantage principal du PECVD par rapport aux autres méthodes est sa capacité à fonctionner à basse température (typiquement 200-400°C). Ceci est rendu possible entièrement par l'utilisation de l'énergie RF pour générer un plasma.

Créer des espèces réactives sans chaleur

Dans une chambre PECVD, un champ électrique RF est appliqué à travers les gaz réactifs. Ce champ ne chauffe pas toute la chambre ; au lieu de cela, il énergise les électrons libres dans le gaz.

Ces électrons de haute énergie entrent en collision avec les molécules de gaz neutres. Les collisions sont suffisamment énergétiques pour rompre les liaisons chimiques et "craquer" les molécules de gaz, créant des radicaux et des ions hautement réactifs.

Ces radicaux sont les éléments constitutifs de la couche mince. Parce qu'ils sont si chimiquement réactifs, ils forment facilement un film stable sur la surface du substrat sans nécessiter une énergie thermique élevée.

Comment fonctionne le couplage capacitif

La méthode la plus courante pour appliquer cette énergie est un système à plasma à couplage capacitif (CCP).

Les gaz réactifs circulent entre deux électrodes parallèles. Une électrode, souvent le support de substrat, est mise à la terre, tandis que l'autre (une "pomme de douche" qui introduit le gaz) est connectée à la source d'alimentation RF.

L'alimentation RF crée un champ électrique oscillant entre les électrodes, ce qui allume et maintient le plasma.

Contrôler le processus : L'impact des paramètres RF

La véritable puissance du PECVD réside dans le contrôle précis offert par l'ajustement de la source RF. Les deux leviers principaux sont la puissance et la fréquence, qui ont des effets distincts sur le processus.

L'effet de la puissance RF

Augmenter la puissance RF augmente directement la densité du plasma et la concentration en radicaux libres.

Cela conduit généralement à un taux de dépôt plus élevé, car davantage de radicaux formant le film sont disponibles pour se déposer sur le substrat. Cependant, cet effet a une limite. Une fois que le gaz réactif est complètement dissocié, l'ajout de plus de puissance n'augmentera pas davantage le taux.

Une puissance plus élevée augmente également l'énergie de bombardement des ions frappant le substrat, ce qui peut compacter le film en croissance et améliorer sa qualité et sa densité.

Le rôle critique de la fréquence RF

La fréquence de la source RF est un paramètre plus subtil mais critique. Les systèmes utilisent souvent une combinaison de hautes et de basses fréquences pour obtenir des propriétés de film spécifiques.

La haute fréquence (HF), typiquement le standard industriel de 13,56 MHz, est excellente pour générer un plasma dense et stable. À cette fréquence, les ions lourds ne peuvent pas répondre au champ électrique qui change rapidement, ils contribuent donc moins au bombardement du substrat. L'énergie HF est donc utilisée principalement pour créer les radicaux réactifs nécessaires au dépôt.

La basse fréquence (BF), typiquement inférieure à 500 kHz, a un effet différent. Le champ électrique oscille assez lentement pour que les ions plus lourds puissent répondre et accélérer vers le substrat. Il en résulte un bombardement ionique significatif et de haute énergie, utilisé pour modifier les propriétés du film telles que la contrainte de compression et augmenter la densité du film.

Comprendre les compromis

La manipulation des paramètres RF implique toujours d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour l'optimisation des processus.

Densité du film contre dommages au substrat

Augmenter le bombardement ionique — soit en ajoutant de la puissance BF, soit en augmentant la puissance totale — crée un film plus dense et plus compact.

Le compromis est le dommage potentiel au substrat. Le bombardement ionique à haute énergie peut endommager physiquement les substrats sensibles ou introduire des défauts dans le film lui-même.

Taux de dépôt contre qualité du film

Bien qu'une puissance plus élevée augmente le taux de dépôt, une puissance excessivement élevée peut entraîner des réactions en phase gazeuse, créant des particules qui se traduisent par un film poussiéreux et de mauvaise qualité.

Il existe toujours une fenêtre de puissance optimale qui équilibre un taux de dépôt pratique avec la qualité de film souhaitée.

Considérations d'uniformité

Les fréquences plus élevées (comme 13,56 MHz) produisent généralement un plasma plus uniforme sur l'ensemble du substrat.

Aux fréquences plus basses, le champ électrique peut être plus faible près des bords des électrodes, entraînant des taux de dépôt plus faibles sur le bord de la plaquette et provoquant une épaisseur de film non uniforme.

Appliquer cela à vos objectifs de dépôt

Votre choix de paramètres RF doit être dicté par le résultat souhaité pour votre film.

- Si votre objectif principal est un taux de dépôt élevé : Augmentez la puissance RF principale, mais restez en dessous du seuil où la qualité du film se dégrade ou le taux sature.

- Si votre objectif principal est une densité de film élevée ou un contrôle de la contrainte : Utilisez un système à double fréquence, en appliquant une puissance BF pour contrôler indépendamment l'énergie du bombardement ionique et compacter le film.

- Si votre objectif principal est de protéger un substrat sensible : Fiez-vous principalement à la puissance HF pour générer le plasma tout en minimisant ou en éliminant la puissance BF pour réduire le bombardement ionique dommageable.

- Si votre objectif principal est l'uniformité du film sur une grande surface : Privilégiez l'utilisation d'une source à haute fréquence (13,56 MHz ou plus) pour assurer un plasma plus uniformément réparti.

En fin de compte, la source d'alimentation RF est le bouton de commande central pour ajuster les propriétés de votre film déposé dans un système PECVD.

Tableau récapitulatif :

| Paramètre RF | Effet principal sur le processus PECVD | Résultat clé |

|---|---|---|

| Haute puissance | Augmente la densité du plasma et la concentration en radicaux | Taux de dépôt plus élevé, films plus denses |

| Basse fréquence (<500 kHz) | Augmente l'énergie du bombardement ionique | Contrôle la contrainte du film, augmente la densité |

| Haute fréquence (13,56 MHz) | Génère un plasma stable et uniforme | Protège les substrats sensibles, améliore l'uniformité |

| Double fréquence | Contrôle indépendant des radicaux et des ions | Ajustement précis des propriétés du film |

Prêt à optimiser votre processus PECVD ?

Comprendre l'énergie RF n'est que la première étape. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant l'expertise et les solutions PECVD fiables dont vous avez besoin pour obtenir des films minces parfaits pour votre application spécifique, que vous travailliez avec des substrats sensibles ou que vous ayez besoin d'un contrôle précis de la densité et de la contrainte.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à améliorer vos résultats de dépôt et à accélérer votre recherche ou votre production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté