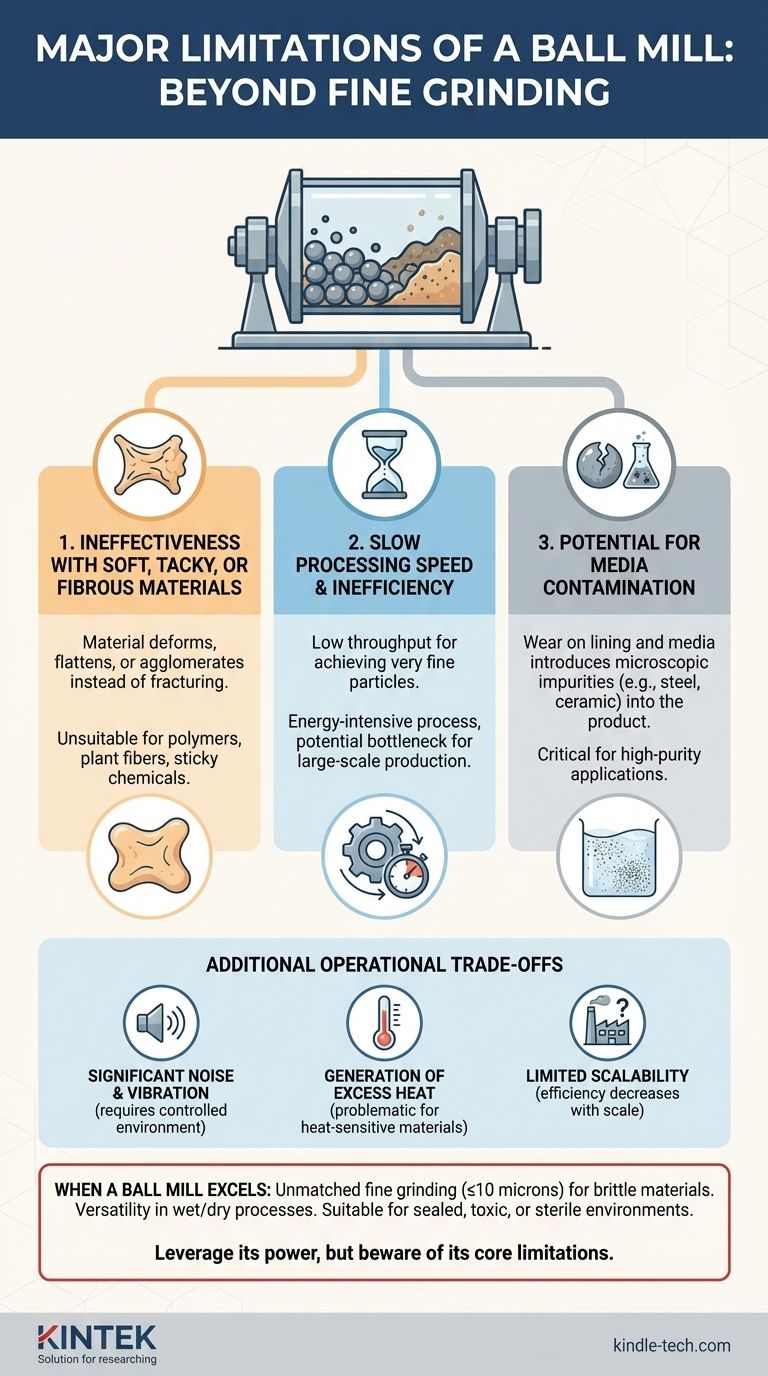

La principale limitation d'un broyeur à boulets est son inefficacité fondamentale avec les matériaux mous, collants ou fibreux, qui ont tendance à se déformer ou à s'agglomérer plutôt qu'à se briser sous l'impact et les forces d'attrition du broyeur. Ceci, combiné à sa lenteur de traitement et au risque inhérent de contamination du produit par l'usure des corps broyants, définit ses principales limites opérationnelles.

Bien qu'un broyeur à boulets soit exceptionnel pour produire des poudres extrêmement fines à partir de substances cassantes, ses principales limitations sont un manque de polyvalence avec certains types de matériaux et un processus lent et énergivore qui peut introduire des impuretés dans le produit final.

Les limitations fondamentales du processus

Les forces et les faiblesses d'un broyeur à boulets sont un résultat direct de son principe de fonctionnement : le broyage du matériau par l'impact répété et l'attrition de corps broyants lourds. Ce mécanisme est très efficace pour certaines applications mais crée des contraintes inévitables pour d'autres.

Inefficacité avec les matériaux mous ou fibreux

Un broyeur à boulets fonctionne en fracturant les matériaux cassants. Face à des substances molles, élastiques ou fibreuses, l'impact des billes ne provoque pas de fracture.

Au lieu de cela, ces matériaux se déforment, s'aplatissent ou s'agglomèrent. Cela rend le broyeur à boulets totalement inadapté aux applications telles que le broyage de fibres végétales, de polymères souples ou de produits chimiques collants.

Lenteur du traitement et inefficacité

Le processus de réduction des particules à une taille très fine par impact aléatoire et attrition est intrinsèquement lent et demande beaucoup de temps.

Ce faible débit peut constituer un goulot d'étranglement majeur dans les environnements de production à grande échelle. Bien que les composants soient simples, l'atteinte de la taille de particule cible est souvent une opération longue et énergivore.

Potentiel de contamination par les corps broyants

La collision et le broyage constants provoquent l'usure de la garniture interne du broyeur et des billes de broyage elles-mêmes.

Cette usure introduit des particules microscopiques de la garniture ou des corps broyants (par exemple, acier, céramique) dans le produit. Pour les applications de haute pureté comme les produits pharmaceutiques, les céramiques avancées ou les produits alimentaires, cette contamination est un problème critique qui doit être géré avec des composants coûteux et très résistants à l'abrasion.

Comprendre les compromis opérationnels

Au-delà des limitations fondamentales du processus, il existe plusieurs compromis pratiques à considérer lors de l'utilisation d'un broyeur à boulets.

Bruit et vibrations importants

La chute et le culbutage de billes lourdes en acier ou en céramique à l'intérieur d'un tambour métallique produisent un bruit et des vibrations considérables.

Cela nécessite un environnement contrôlé, un montage approprié de la machine et une protection auditive pour les opérateurs, ce qui ajoute à la complexité opérationnelle globale.

Génération de chaleur excessive

Le frottement et l'impact du processus de broyage génèrent une quantité importante de chaleur à l'intérieur de la chambre de broyage.

Cela peut être problématique pour les matériaux sensibles à la chaleur, pouvant potentiellement provoquer la fusion, la dégradation chimique ou des changements dans les propriétés du matériau.

Évolutivité limitée pour le traitement en vrac

Bien que les broyeurs à boulets existent en de nombreuses tailles, leur efficacité a tendance à diminuer à mesure que l'échelle augmente.

Ils sont souvent moins pratiques pour le traitement continu à très grand volume par rapport à d'autres technologies de broyage, car le temps requis pour un lot peut être considérable.

Quand un broyeur à boulets excelle

Malgré ses limitations, un broyeur à boulets est le choix supérieur pour des objectifs spécifiques où ses capacités uniques sont requises.

Capacité de broyage fin inégalée

Le principal avantage d'un broyeur à boulets est sa capacité à produire des poudres extrêmement fines et homogènes, souvent avec une taille de particule de 10 microns ou moins. Pour les applications nécessitant des particules de taille nanométrique, il reste une technologie de référence.

Polyvalence avec les matériaux durs et les processus

Les broyeurs à boulets peuvent traiter des matériaux très durs et abrasifs qui useraient rapidement d'autres types de broyeurs. Ils sont également adaptables aux processus de broyage humide et sec, ce qui permet une flexibilité dans la formulation.

Adaptabilité aux environnements scellés

Étant donné que le broyage a lieu dans un récipient scellé, les broyeurs à boulets sont idéaux pour traiter les matériaux toxiques sans exposer les opérateurs. Cela permet également un traitement stérile, ce qui est crucial dans la fabrication de certains produits pharmaceutiques.

Faire le bon choix pour votre objectif

Pour déterminer si un broyeur à boulets est l'outil approprié, vous devez peser sa puissance de broyage exceptionnelle par rapport à ses limitations importantes.

- Si votre objectif principal est d'obtenir la taille de particule la plus fine avec des matériaux durs et cassants : Un broyeur à boulets est un excellent choix, mais vous devez tenir compte des temps de traitement lents et de la contamination potentielle.

- Si votre objectif principal est de traiter des matériaux mous, collants ou fibreux : Un broyeur à boulets est fondamentalement inadapté, et vous devriez envisager des méthodes alternatives comme les broyeurs à couteaux ou à lames.

- Si votre objectif principal est de maintenir une pureté absolue du produit : Vous devez sélectionner soigneusement les corps broyants et le matériau de la garniture pour minimiser l'usure, ou accepter que la contamination soit un facteur.

- Si votre objectif principal est la production industrielle à haut débit : La lenteur d'un broyeur à boulets peut créer un goulot d'étranglement, vous obligeant à envisager des équipements de broyage à plus grande échelle ou de types différents.

Comprendre ces limitations fondamentales vous permet d'exploiter la puissance du broyeur à boulets pour les bonnes applications et d'éviter des erreurs de processus coûteuses.

Tableau récapitulatif :

| Limitation | Impact clé |

|---|---|

| Inefficace avec les matériaux mous/fibreux | Les matériaux se déforment ou s'agglomèrent au lieu de se fracturer. |

| Lenteur du traitement | Faible débit ; opération énergivore. |

| Risque de contamination par les corps broyants | L'usure introduit des impuretés dans le produit final. |

| Bruit et chaleur importants | Nécessite un environnement contrôlé ; inadapté aux matériaux sensibles à la chaleur. |

Vous rencontrez des problèmes de limitations matérielles ou de contamination dans votre processus de broyage ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions adaptées à vos exigences spécifiques en matière de matériaux et de pureté. Laissez nos experts vous aider à choisir la bonne technologie de broyage pour améliorer l'efficacité et la qualité des produits de votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Broyeur horizontal de laboratoire à quatre corps

Les gens demandent aussi

- Quel rôle joue un broyeur planétaire à billes dans la production d'engrais à base de coquilles d'œufs ? Libérez une réactivité chimique supérieure

- Quels sont les inconvénients d'un broyeur à boulets ? Consommation d'énergie élevée, bruit et risques de contamination

- Pourquoi utiliser le broyage à billes pour les matériaux de cathode NMC ? Obtenir une granulométrie de précision pour les cathodes composites

- Quel est le rôle clé d'un broyeur planétaire pour les cibles IZO ? Atteindre une uniformité de niveau atomique dans la préparation des matériaux

- Quelle est la fonction de l'équipement de broyage à billes dans la préparation de l'électrolyte NZSSP ? Optimiser la synthèse à l'état solide de NASICON