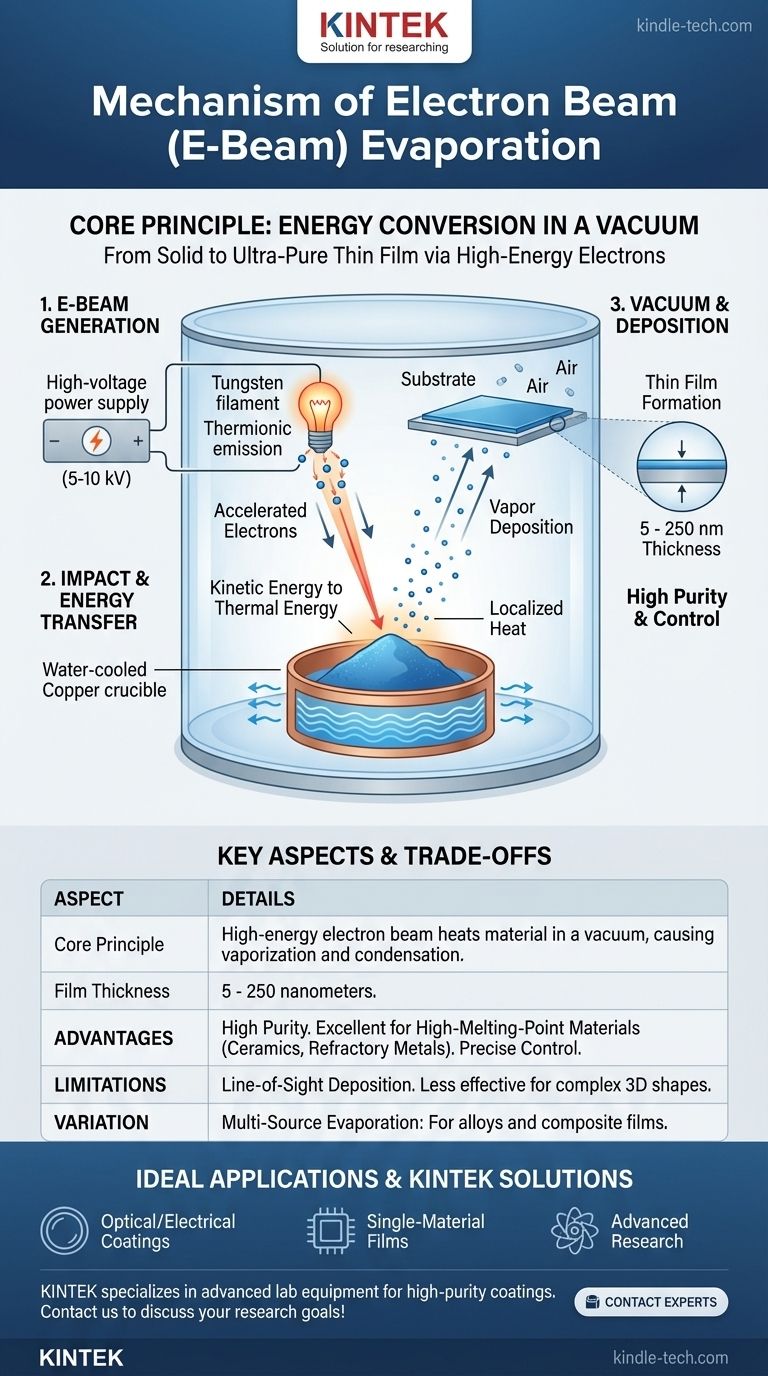

Dans le contexte de la science des matériaux, le mécanisme d'évaporation est un processus où l'énergie thermique est utilisée pour convertir un matériau source solide ou liquide en gaz, qui se condense ensuite sur une surface pour former une couche mince. La méthode industrielle la plus précise et la plus utilisée est l'évaporation par faisceau d'électrons (e-beam). Cette technique utilise un faisceau focalisé d'électrons de haute énergie dans le vide pour chauffer un matériau source, provoquant sa vaporisation et le dépôt d'un revêtement d'une pureté exceptionnelle sur un substrat cible.

Le mécanisme fondamental est une conversion directe d'énergie. L'évaporation par faisceau d'électrons transforme l'énergie cinétique élevée des électrons en chaleur intense et localisée. Cette chaleur force un matériau source à se vaporiser dans le vide, permettant au gaz résultant de voyager et de se condenser sous forme de couche mince solide et ultra-pure sur une surface plus froide.

Le Principe Fondamental : L'Énergie dans le Vide

L'ensemble du processus repose sur le contrôle précis du transfert d'énergie dans un environnement hautement contrôlé. Chaque étape est cruciale pour obtenir le résultat souhaité.

Étape 1 : Génération du Faisceau d'Électrons

Un courant électrique, généralement compris entre cinq et dix kilovolts (kV), est envoyé à travers un filament de tungstène. Cela chauffe le filament à une température extrême, provoquant l'émission d'électrons par un processus appelé émission thermoïonique.

Ces électrons sont ensuite accélérés et focalisés en un faisceau étroit et de haute énergie.

Étape 2 : Impact et Transfert d'Énergie

Le faisceau d'électrons de haute énergie est dirigé sur le matériau source, qui est maintenu dans un creuset en cuivre refroidi à l'eau. Ce refroidissement est crucial, car il garantit que seul le matériau cible est chauffé, empêchant le récipient lui-même de fondre ou de contaminer le processus.

Lors de l'impact, l'énergie cinétique des électrons est instantanément convertie en énergie thermique, générant une chaleur intense et localisée qui fait fondre puis évapore le matériau source en phase vapeur.

Étape 3 : L'Importance du Vide

L'ensemble de ce processus se déroule à l'intérieur d'une chambre à vide poussé. Le vide est essentiel pour deux raisons : il empêche le filament de tungstène chaud de s'oxyder, et il élimine les autres molécules de gaz qui pourraient réagir avec le matériau évaporé.

Ceci garantit que la vapeur voyage sans entrave jusqu'au substrat, résultant en un film d'une pureté exceptionnellement élevée.

De la Vapeur à la Couche Solide : Le Processus de Dépôt

Une fois que le matériau a été converti en gaz, l'étape finale consiste à contrôler précisément sa condensation en une couche solide.

Comment se Forme la Couche

Les particules vaporisées voyagent en ligne droite de la source vers le substrat, qui est positionné stratégiquement au-dessus du creuset.

Comme le substrat est beaucoup plus froid que la vapeur, les particules se condensent au contact, repassant à l'état solide et formant une couche mince et uniforme.

Obtenir une Épaisseur et une Pureté Précises

L'épaisseur de la couche résultante, généralement comprise entre 5 et 250 nanomètres, est contrôlée en gérant la puissance du faisceau d'électrons et la durée du dépôt.

Ce processus modifie les propriétés de surface du substrat (telles que ses caractéristiques optiques ou électriques) sans affecter sa précision dimensionnelle sous-jacente.

Comprendre les Compromis

Bien que puissant, l'évaporation par faisceau d'électrons n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Haute Pureté et Contrôle

La combinaison d'un vide poussé et d'un chauffage localisé rend cette méthode idéale pour produire des couches avec une contamination minimale. Elle offre un contrôle exceptionnel sur le taux de dépôt et l'épaisseur de la couche.

Avantage : Matériaux à Point de Fusion Élevé

La chaleur intense générée par le faisceau d'électrons en fait l'une des rares méthodes capables d'évaporer des matériaux à très haut point de fusion, tels que les céramiques et les métaux réfractaires.

Limitation : Dépôt en Ligne de Mire

Étant donné que la vapeur voyage en ligne droite, il peut être difficile de revêtir uniformément des formes complexes en trois dimensions. Les zones qui ne sont pas dans la « ligne de mire » directe de la source recevront peu ou pas de revêtement.

Variation : Évaporation Multi-Sources

Pour créer des couches d'alliages ou de composites, les systèmes peuvent être équipés de multiples sources de faisceaux d'électrons. En contrôlant indépendamment le taux d'évaporation de chaque source, les ingénieurs peuvent déposer des couches aux compositions hautement personnalisées.

Faire le Bon Choix pour Votre Objectif

La sélection de la méthode de dépôt correcte dépend entièrement des propriétés souhaitées de votre produit final.

- Si votre objectif principal est de créer des revêtements optiques ou électriques de haute pureté, à base d'un seul matériau : L'évaporation par faisceau d'électrons est un choix idéal en raison de son contrôle précis et de sa contamination minimale.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes ou des tranchées profondes : Vous devriez envisager des méthodes alternatives comme la pulvérisation cathodique ou le dépôt par couche atomique, qui offrent une meilleure couverture sur les surfaces non planes.

- Si votre objectif principal est de développer de nouveaux alliages ou des couches minces composites : Un système d'évaporation par faisceau d'électrons multi-sources offre la flexibilité nécessaire pour co-déposer différents matériaux simultanément.

En fin de compte, la compréhension de ce mécanisme vous permet de sélectionner la technique de dépôt la plus efficace pour atteindre vos objectifs spécifiques en matière de matériaux et d'applications.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Principe de Base | Un faisceau d'électrons de haute énergie chauffe le matériau dans un vide, provoquant sa vaporisation et sa condensation sur un substrat. |

| Épaisseur Typique de la Couche | 5 - 250 nanomètres |

| Avantage Principal | Haute pureté, excellent pour les matériaux à point de fusion élevé comme les céramiques et les métaux réfractaires. |

| Limitation Principale | Dépôt en ligne de mire ; moins efficace pour les formes 3D complexes. |

| Idéal Pour | Revêtements optiques/électriques de haute pureté, couches minces à matériau unique. |

Prêt à obtenir un dépôt de couche mince supérieur dans votre laboratoire ?

KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes d'évaporation, pour vous aider à créer des revêtements de haute pureté pour vos applications les plus exigeantes en science des matériaux. Notre expertise garantit que vous obtenez la bonne solution pour un contrôle précis de l'épaisseur et de la composition de la couche.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

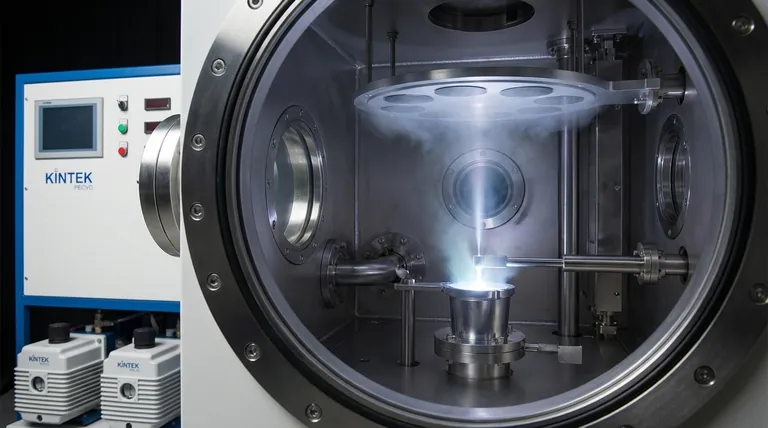

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est la température de dépôt par évaporation thermique ? Elle dépend du matériau et n'est pas un chiffre fixe

- Quels sont les avantages de l'évaporation assistée par faisceau d'ions par rapport à la technique d'évaporation thermique ? Découvrez le dépôt de couches minces supérieur

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que l'évaporation en couche mince ? Un guide pour le revêtement de haute pureté avec la PVD

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Quel est l'avantage de l'e-beam ? Une stérilisation rapide et respectueuse des matériaux pour les laboratoires modernes

- Quel est le rôle d'un évaporateur ? Le composant clé qui crée le refroidissement

- Quelles sont trois applications de l'évaporation dans différents secteurs industriels ? Des OLED aux pièces automobiles