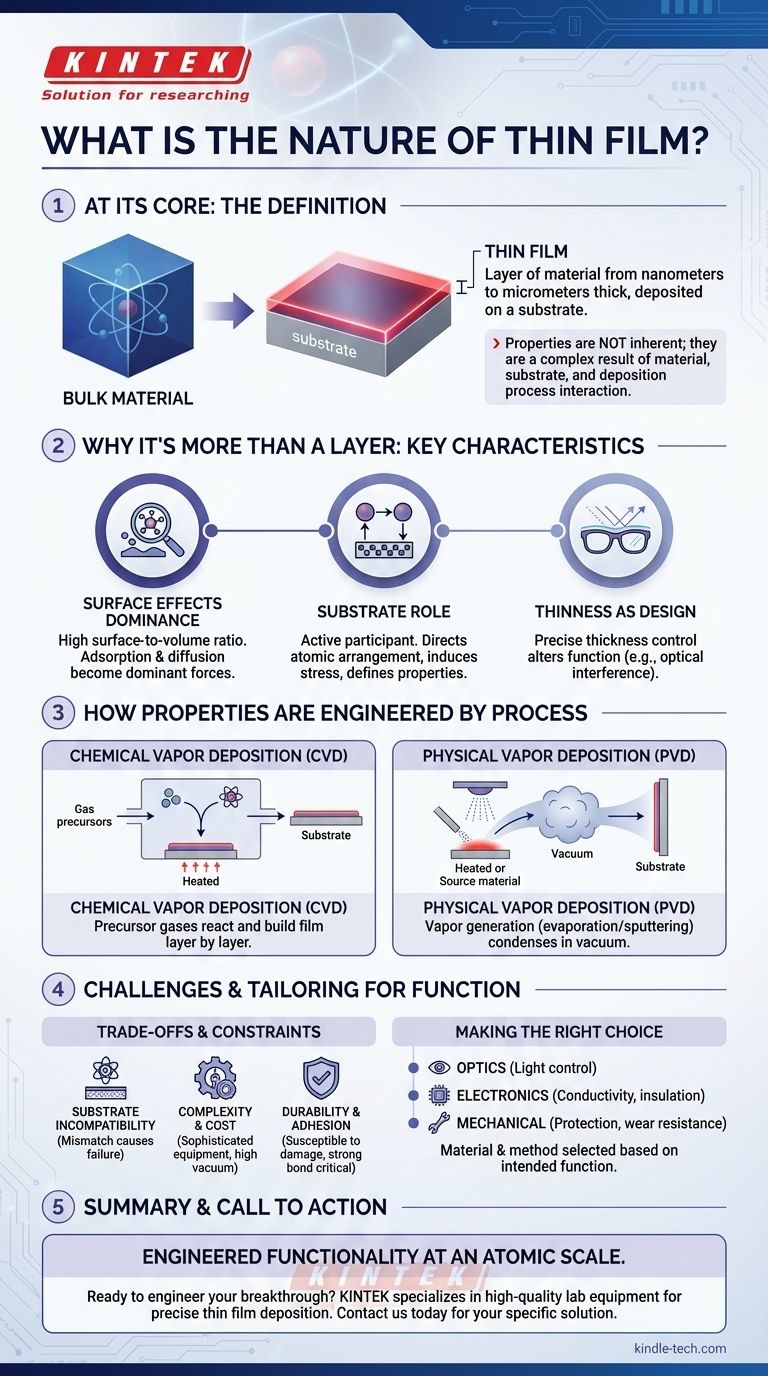

À la base, un film mince est une couche de matériau dont l'épaisseur varie de quelques atomes seulement (nanomètres) à plusieurs micromètres, déposée sur une surface de support appelée substrat. Bien que défini par son épaisseur minimale, sa véritable nature réside dans la manière dont cette dimension modifie fondamentalement ses propriétés, le faisant se comporter très différemment du même matériau sous sa forme massive.

La caractéristique déterminante d'un film mince n'est pas seulement sa finesse. C'est le fait que ses propriétés ne sont plus inhérentes au matériau seul, mais sont plutôt le résultat complexe de l'interaction entre le matériau, le substrat sous-jacent et la méthode précise utilisée pour son dépôt.

Pourquoi un film mince est plus qu'une simple couche mince

Un bloc d'or et un film mince d'or sont tous deux constitués d'atomes d'or, mais ils ne se comportent pas de la même manière. Les propriétés du film sont dominées par sa géométrie et son environnement, créant une classe de matériaux unique.

La domination des effets de surface

Dans un matériau massif, la plupart des atomes sont entourés d'autres atomes. Dans un film mince, une énorme proportion d'atomes se trouve à une surface ou à une interface.

Ce rapport élevé surface/volume signifie que les phénomènes de surface — tels que l'adsorption de molécules de l'environnement ou la diffusion (mouvement) des atomes à travers la surface — deviennent des forces dominantes qui dictent le comportement et la stabilité du film.

Le rôle critique du substrat

Le substrat n'est pas seulement un support passif pour le film ; c'est un participant actif dans sa structure.

L'arrangement atomique, la dilatation thermique et même la propreté de la surface du substrat peuvent déterminer la manière dont les atomes du film s'organisent. Cela peut induire des contraintes, modifier la structure cristalline du film et, finalement, définir ses propriétés électroniques ou optiques.

L'épaisseur comme paramètre de conception

Dans le monde des films minces, l'épaisseur est un outil de conception puissant. Changer l'épaisseur de seulement quelques nanomètres peut modifier complètement la fonction d'un film.

Par exemple, c'est ainsi que fonctionnent les revêtements antireflets sur les lunettes. L'épaisseur est précisément réglée pour provoquer une interférence destructive pour des longueurs d'onde spécifiques de la lumière, rendant la lentille plus transparente.

Comment les propriétés sont conçues par le processus

Les caractéristiques finales d'un film mince ne sont pas un accident ; elles sont le résultat direct d'un processus de fabrication hautement contrôlé. Le « comment » il est fabriqué est tout aussi important que le « de quoi » il est fait.

Le plan : Méthodes de dépôt

Le processus de création d'un film mince est appelé dépôt. Les deux familles de techniques les plus courantes sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

- Le CVD utilise des gaz précurseurs qui réagissent et se décomposent à la surface du substrat pour construire le film couche par couche, presque comme le construire à partir de blocs de construction atomiques.

- Le PVD implique la génération d'une vapeur du matériau source — soit en le chauffant (évaporation), soit en le bombardant d'ions (pulvérisation cathodique) — qui voyage ensuite à travers un vide et se condense sur le substrat.

D'autres techniques spécialisées comme l'implantation ionique et la gravure plasma sont utilisées pour modifier davantage ces couches.

Adaptation aux fonctions spécifiques

En contrôlant précisément les paramètres de dépôt — tels que la température, la pression et le taux de dépôt — les ingénieurs peuvent affiner les propriétés d'un film.

Ce contrôle permet la création de films transparents, résistants aux rayures, électriquement conducteurs, isolants ou qui transmettent sélectivement des signaux, le tout en fonction des besoins de l'application.

Comprendre les compromis et les contraintes

La nature hautement conçue des films minces introduit également des défis spécifiques. Comprendre ces limites est essentiel pour leur application réussie.

Incompatibilité du substrat

Tous les matériaux ne peuvent pas être déposés efficacement sur tous les substrats. Une inadéquation de la structure cristalline ou des propriétés thermiques peut entraîner des contraintes internes élevées, provoquant la fissuration, le décollement ou le non-respect de l'adhérence du film (délaminage).

Complexité et coût du processus

La création de films minces de haute qualité nécessite des équipements sophistiqués et coûteux fonctionnant dans des environnements hautement contrôlés, souvent sous vide poussé. Cela rend le processus nettement plus complexe et coûteux que le travail avec des matériaux massifs.

Durabilité et adhérence

Parce qu'ils sont si minces, les films peuvent être sensibles aux dommages mécaniques. Une forte adhérence au substrat est primordiale pour la durabilité, et assurer cette liaison est un défi d'ingénierie majeur dans presque toutes les applications.

Faire le bon choix pour votre objectif

La sélection du matériau du film mince et de la méthode de dépôt est toujours dictée par la fonction prévue.

- Si votre objectif principal est l'optique ou la photonique : Vous manipulerez l'épaisseur du film et l'indice de réfraction du matériau pour contrôler précisément la manière dont la lumière se réfléchit, est absorbée ou transmise.

- Si votre objectif principal est l'électronique : Vous sélectionnerez des matériaux et des méthodes de dépôt pour obtenir des niveaux exacts de conductivité électrique, d'isolation ou de comportement semi-conducteur pour la création de circuits.

- Si votre objectif principal est la protection mécanique : Vous privilégiez les processus de dépôt qui créent des couches denses, dures et fortement adhérentes pour la résistance aux rayures, à l'usure et à la corrosion.

En fin de compte, la nature d'un film mince est celle d'une fonctionnalité conçue et contrôlée à l'échelle atomique.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Définition | Une couche de matériau, de quelques nanomètres à quelques micromètres d'épaisseur, déposée sur un substrat. |

| Nature fondamentale | Les propriétés ne sont pas inhérentes mais conçues grâce à l'interaction avec le substrat et le processus de dépôt. |

| Effets clés | Dominé par les effets de surface, l'influence du substrat et un contrôle précis de l'épaisseur. |

| Méthodes principales | Dépôt chimique en phase vapeur (CVD) et dépôt physique en phase vapeur (PVD). |

| Applications courantes | Revêtements optiques, circuits électroniques et couches mécaniques de protection. |

Prêt à concevoir votre prochaine percée avec des films minces de précision ?

La nature de la technologie des films minces est complexe, mais obtenir le dépôt parfait pour votre application spécifique ne doit pas l'être. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité pour le dépôt de films minces, répondant aux besoins précis des laboratoires de recherche et industriels.

Nous fournissons les outils fiables et le support expert dont vous avez besoin pour maîtriser les effets de surface, assurer une forte adhérence et adapter les propriétés pour l'optique, l'électronique ou la protection mécanique. Laissez-nous vous aider à transformer la science des matériaux en innovation concrète.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications