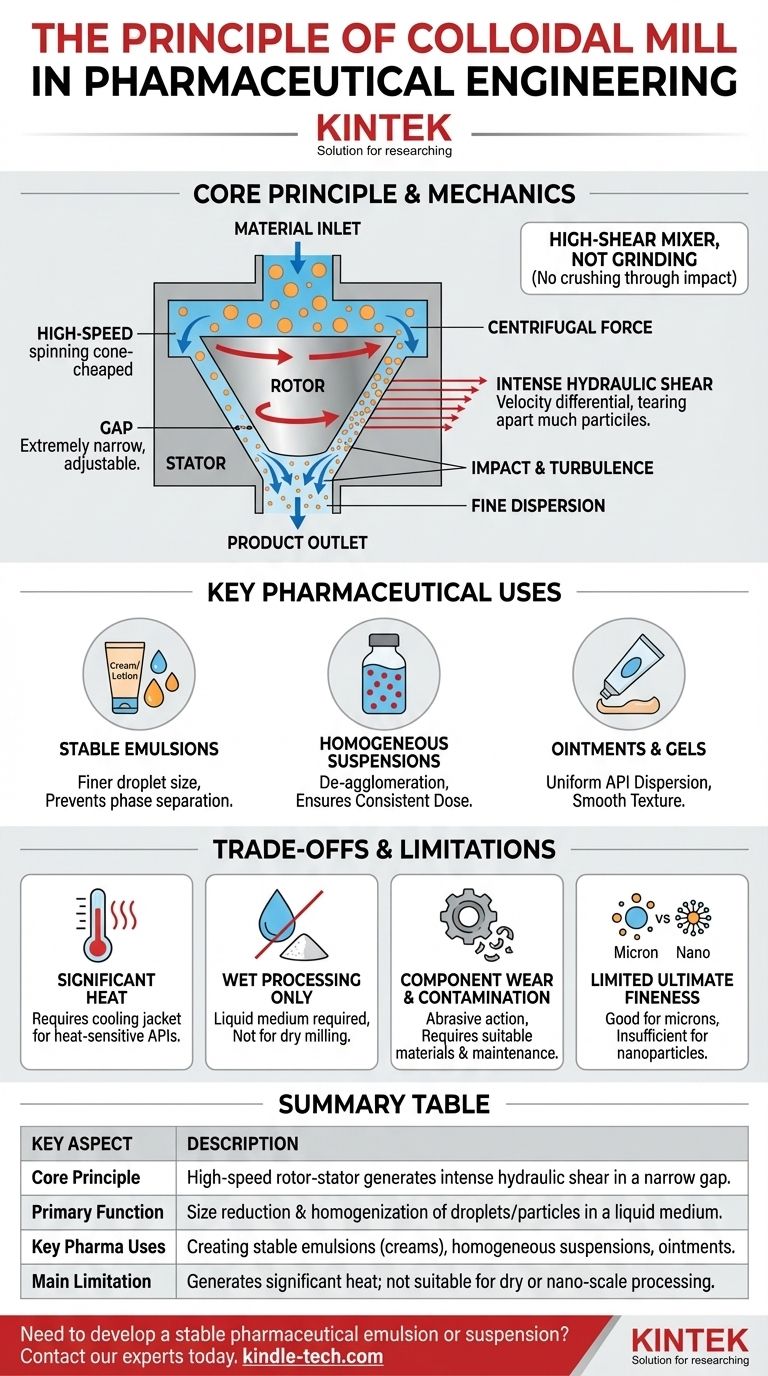

Le principe fondamental d'un broyeur colloïdal est l'utilisation d'une force mécanique à grande vitesse pour générer un cisaillement hydraulique et une turbulence intenses. Cette action est réalisée en faisant passer un matériau liquide ou semi-solide à travers un espace très étroit et précisément contrôlé entre un rotor rotatif rapide et un stator fixe. Les forces résultantes décomposent, dispersent et homogénéisent les particules ou les gouttelettes dans le fluide.

Un broyeur colloïdal n'est pas une machine de broyage qui écrase les particules par impact. Il fonctionne plutôt comme un mélangeur rotor-stator à cisaillement élevé, conçu spécifiquement pour réduire la taille des gouttelettes dans les émulsions et désagglomérer les particules solides dans les suspensions liquides afin de créer un produit final stable et homogène.

La mécanique de l'action à cisaillement élevé

Pour comprendre le principe, nous devons d'abord examiner les composants de base et les forces qu'ils génèrent. L'ensemble du processus est conçu pour soumettre le matériau à une énergie localisée extrême.

La conception rotor-stator

Le cœur du broyeur est constitué d'un composant rotatif à grande vitesse appelé rotor, qui tourne à l'intérieur d'un composant fixe appelé stator. Les deux pièces sont souvent de forme conique et peuvent être dentées, rainurées ou texturées.

La caractéristique essentielle est le jeu extrêmement faible, ou l'espace, entre le rotor et le stator, qui peut être ajusté.

Le rôle de la force centrifuge

Le matériau est introduit au centre du rotor. Lorsque le rotor tourne à des vitesses très élevées (généralement 3 000 à 20 000 tr/min), une puissante force centrifuge projette le matériau vers l'extérieur, en direction de l'espace entre le rotor et le stator.

Cisaillement hydraulique intense

Lorsque le matériau est forcé d'entrer dans l'espace étroit, il est soumis à une différence de vitesse massive. La couche de fluide en contact avec le rotor se déplace à grande vitesse, tandis que la couche en contact avec le stator est stationnaire.

Cette différence crée un cisaillement hydraulique intense, qui est la principale force responsable de la réduction de taille. Il agit comme d'innombrables ciseaux microscopiques, déchirant les gouttelettes et brisant les amas de particules solides.

Impact et turbulence

En plus du cisaillement, le matériau subit des effets mécaniques à haute fréquence. Lorsqu'il sort de l'espace à grande vitesse, il entre en collision avec les surfaces du stator et subit une turbulence extrême, contribuant davantage au processus de dispersion et d'homogénéisation.

Pourquoi ce principe est important en pharmacie

L'application contrôlée d'un cisaillement élevé est essentielle pour la fabrication de nombreuses formes posologiques pharmaceutiques courantes. L'objectif n'est pas seulement la réduction de taille, mais aussi la stabilité et la cohérence.

Création d'émulsions stables

Pour des produits tels que les crèmes, les lotions et les émulsions intraveineuses stériles, le broyeur colloïdal est utilisé pour réduire les gouttelettes d'huile et d'eau à une taille très fine. Cela crée une grande surface et permet aux agents émulsifiants de fonctionner efficacement, empêchant le mélange de se séparer avec le temps.

Production de suspensions homogènes

Dans les suspensions liquides (par exemple, les antibiotiques oraux, les antiacides), le principe actif est un solide insoluble. Un broyeur colloïdal garantit que ces particules solides sont désagglomérées et réparties uniformément dans le liquide, assurant une dose constante à chaque mesure.

Fabrication de pommades et de gels

L'action d'homogénéisation du broyeur est également utilisée pour garantir que les ingrédients pharmaceutiques actifs (IPA) sont finement et uniformément dispersés dans une base semi-solide pour les pommades, créant une texture lisse et assurant l'efficacité thérapeutique.

Comprendre les compromis et les limites

Bien que puissant, le broyeur colloïdal n'est pas une solution universelle. Son principe de fonctionnement comporte des contraintes spécifiques qu'il est crucial de prendre en compte.

Génération de chaleur importante

L'énergie intense et la friction impliquées dans le broyage à cisaillement élevé génèrent une chaleur considérable. Cela peut être préjudiciable aux IPA ou aux formulations thermolabiles (sensibles à la chaleur). La plupart des broyeurs colloïdaux industriels intègrent une double enveloppe de refroidissement pour atténuer ce problème.

Non adapté au broyage à sec

Le principe du cisaillement hydraulique nécessite fondamentalement un milieu liquide. Les broyeurs colloïdaux sont exclusivement utilisés pour le traitement humide et ne peuvent pas être utilisés pour broyer des poudres sèches.

Usure des composants et contamination

Pour les matériaux abrasifs, l'action à grande vitesse peut provoquer l'usure des surfaces du rotor et du stator. Cela peut être une source de contamination métallique et nécessite un entretien régulier et une sélection de matériaux appropriés pour l'usage pharmaceutique (par exemple, acier inoxydable 316L).

Finesse ultime limitée

Bien qu'excellent pour réduire les particules à la plage des faibles microns, un broyeur colloïdal peut ne pas atteindre les tailles de particules à l'échelle nanométrique possibles avec des technologies telles que les homogénéisateurs haute pression ou les broyeurs à billes (media mills).

Comment appliquer cela à votre formulation

Le choix de la bonne méthode de traitement dépend entièrement des caractéristiques physiques et des exigences de stabilité de votre produit final.

- Si votre objectif principal est de créer une crème ou une lotion stable (émulsion) : Le broyeur colloïdal est un excellent choix pour réduire la taille des gouttelettes afin d'éviter la séparation de phase et d'obtenir la texture souhaitée.

- Si votre objectif principal est d'assurer un dosage uniforme dans une suspension liquide : L'action d'homogénéisation du broyeur est idéale pour désagglomérer les particules et garantir une répartition uniforme de l'IPA.

- Si vous travaillez avec un IPA très sensible à la chaleur : Vous devez utiliser un broyeur avec une double enveloppe de refroidissement efficace ou envisager des méthodes de mélange à plus faible énergie si la chaleur générée ne peut pas être contrôlée.

- Si votre objectif est de créer des nanoparticules pour une biodisponibilité améliorée : Un broyeur colloïdal est probablement insuffisant ; vous devriez plutôt envisager l'homogénéisation haute pression ou le nano-broyage.

Comprendre le principe du cisaillement hydraulique contrôlé est la clé pour tirer efficacement parti du broyeur colloïdal pour des formulations pharmaceutiques robustes, stables et efficaces.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Le rotor-stator à grande vitesse génère un cisaillement hydraulique intense dans un espace étroit. |

| Fonction principale | Réduction de taille et homogénéisation des gouttelettes/particules dans un milieu liquide (traitement humide). |

| Utilisations pharmaceutiques clés | Création d'émulsions stables (crèmes, lotions), de suspensions homogènes (antibiotiques oraux), de pommades. |

| Principale limitation | Génère une chaleur importante ; ne convient pas aux poudres sèches ni à la création de particules à l'échelle nanométrique. |

Besoin de développer une émulsion ou une suspension pharmaceutique stable ?

KINTEK est spécialisée dans les équipements de laboratoire de précision pour l'ingénierie pharmaceutique. Notre expertise peut vous aider à choisir le broyeur colloïdal ou la technologie d'homogénéisation appropriée pour garantir que vos formulations atteignent la stabilité, la cohérence et l'uniformité de dosage nécessaires.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir vos objectifs de R&D et de production avec des équipements et des consommables fiables.

Guide Visuel

Produits associés

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyer horizontal simple de laboratoire

- Mouture de laboratoire avec pot et billes de broyage en agate

- Broyeur horizontal de laboratoire à quatre corps

- Broyeur à mortier de laboratoire pour la préparation d'échantillons

Les gens demandent aussi

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Quelle est la fonction principale du processus de broyage dans les mélanges LiCoO2/LSPS ? Optimiser la conductivité des batteries à état solide

- Quel est le but du broyage à boulets ? Un outil polyvalent pour la synthèse et la modification des matériaux

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale

- Quelle est la taille du produit d'un broyeur à boulets ? Obtenez une précision au niveau micrométrique pour vos matériaux