À la base, un réacteur de pyrolyse fonctionne selon un principe unique et puissant : il utilise une chaleur intense dans un environnement sans oxygène pour décomposer chimiquement les matières organiques. Au lieu de brûler le matériau par combustion, ce processus, connu sous le nom de décomposition thermique, décompose les grosses molécules complexes en composants plus petits et plus précieux tels que le carburant liquide, le gaz combustible et un résidu solide riche en carbone.

Le principe fondamental de la pyrolyse est simple : chaleur sans oxygène. Cependant, l'efficacité réelle du processus et les produits spécifiques qu'il génère sont entièrement déterminés par la conception du réacteur, qui régit la manière dont la chaleur est transférée et dont le matériau est traité.

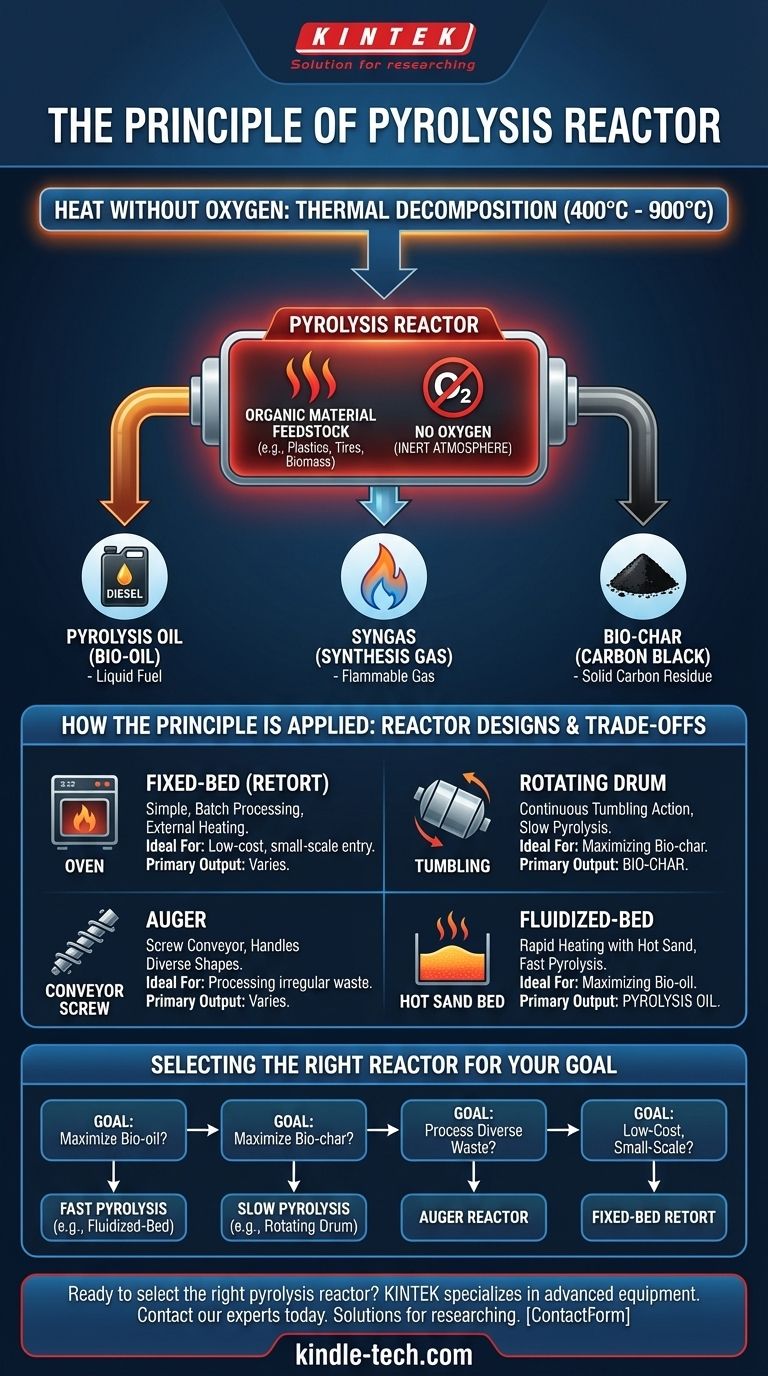

Le processus fondamental : la chaleur sans feu

La pyrolyse est souvent confondue avec l'incinération, mais elles sont fondamentalement différentes. L'incinération utilise l'oxygène pour brûler les déchets, libérant de l'énergie et créant des cendres. La pyrolyse prive intentionnellement le processus d'oxygène pour déconstruire les matériaux.

Le rôle critique d'une atmosphère inerte

La condition déterminante de la pyrolyse est l'absence d'oxygène. En remplaçant l'air par un gaz inerte comme l'azote ou simplement en fonctionnant dans une enceinte hermétique, le réacteur empêche la combustion de se produire.

Sans oxygène, le matériau ne peut pas « brûler » au sens traditionnel. Au lieu de cela, l'énergie thermique appliquée rompt les liaisons chimiques au sein des molécules de la charge d'alimentation.

La décomposition thermique en action

À l'intérieur du réacteur, la charge d'alimentation (telle que le plastique, les pneus ou la biomasse) est chauffée à des températures comprises entre 400 °C et 900 °C (750 °F et 1650 °F).

Cette chaleur extrême, combinée à l'absence d'oxygène, provoque la fissuration et la décomposition des longues chaînes polymères en molécules plus petites et plus stables. Le processus est similaire au craquage thermique utilisé dans le raffinage du pétrole, mais il est appliqué aux flux de déchets plutôt qu'au pétrole brut.

Les trois principaux produits

Le processus de décomposition produit de manière fiable trois produits distincts, chacun ayant sa propre valeur :

- Huile de pyrolyse (Bio-huile) : Un carburant liquide comparable à un diesel de qualité inférieure, qui peut être raffiné pour une meilleure qualité ou utilisé directement dans certains moteurs et chaudières.

- Gaz de synthèse (Syngas) : Un mélange de gaz inflammables (principalement de l'hydrogène et du monoxyde de carbone) qui peut être capturé et brûlé pour alimenter le réacteur de pyrolyse lui-même, rendant le processus plus économe en énergie.

- Biocharbon (Noir de carbone) : Un matériau solide, riche en carbone. Lorsqu'il est dérivé de la biomasse, il peut être utilisé comme amendement du sol. Lorsqu'il est dérivé de pneus ou de plastiques, il sert de matière première connue sous le nom de noir de carbone.

Conceptions de réacteurs : comment le principe est appliqué

Bien que le principe de base reste constant, différentes conceptions de réacteurs l'appliquent de manière unique. Le choix de la conception dicte la vitesse du processus et la proportion des sorties liquides, gazeuses et solides.

Réacteurs à lit fixe (L'approche « Four »)

Également appelé réacteur à cornue, il s'agit de la conception la plus simple. C'est essentiellement une enceinte hermétique chauffée par une source externe, semblable à un four.

La chaleur se transfère lentement à travers les parois de l'enceinte vers le lot statique de charge d'alimentation. Cette méthode est simple mais peut entraîner un chauffage inégal et est généralement moins efficace que les systèmes plus dynamiques.

Réacteurs à tambour rotatif (L'approche « Culbutage »)

Cette conception comporte un grand tambour cylindrique qui tourne lentement tout en étant chauffé extérieurement.

La rotation culbute continuellement la charge d'alimentation, assurant une exposition plus uniforme à la chaleur. Cette méthode est généralement utilisée pour la pyrolyse lente, qui maximise la production de biocharbon.

Réacteurs à vis sans fin (L'approche « Convoyeur »)

Un réacteur à vis sans fin utilise une grande vis entraînée par un moteur pour mélanger et transporter simultanément la charge d'alimentation à travers une chambre chauffée.

Cette conception offre un excellent contrôle sur la durée pendant laquelle le matériau reste dans le réacteur. Elle repose sur la force mécanique et la pression pour le transfert de chaleur et est très efficace pour traiter une grande variété de formes et de tailles de charges d'alimentation.

Réacteurs à lit fluidisé (L'approche « Sable chaud »)

Cette conception très efficace utilise un lit de matériau inerte, comme du sable, au fond du réacteur. Un gaz inerte (comme l'azote) est pompé à travers le sable, le faisant se comporter comme un fluide.

Ce sable chaud « fluidisé » enveloppe les particules de charge d'alimentation, permettant un transfert de chaleur extrêmement rapide et uniforme. Cette méthode est idéale pour la pyrolyse rapide, qui maximise le rendement en huile de pyrolyse.

Comprendre les compromis

Choisir une technologie de pyrolyse ne consiste pas à trouver le « meilleur » réacteur, mais celui qui convient à un objectif spécifique. Chaque conception implique des compromis clairs.

Vitesse par rapport au rendement du produit

La vitesse de chauffage a un impact direct sur les produits finaux.

- Pyrolyse rapide (ex. : Lit fluidisé) : Quelques secondes de temps de traitement. Favorise la production de liquides (huile de pyrolyse).

- Pyrolyse lente (ex. : Tambour rotatif) : Plusieurs heures de temps de traitement. Favorise la production de solides (biocharbon).

Exigences relatives à la charge d'alimentation

La nature physique du matériau résiduel est importante. Les réacteurs à lit fluidisé nécessitent des particules petites et uniformes pour des performances optimales. En revanche, les réacteurs à vis sans fin et à tambour rotatif sont plus robustes et peuvent traiter des charges d'alimentation moins préparées et plus variées.

Complexité et coût

Les conceptions plus simples comme les cornues à lit fixe ont des coûts d'investissement initiaux plus faibles, mais souffrent d'une efficacité moindre et d'un contrôle de processus moins précis.

Les conceptions avancées comme les réacteurs à lit fluidisé sont plus complexes et coûteuses à construire et à exploiter, mais offrent un transfert de chaleur supérieur, un débit plus élevé et une qualité de produit plus constante.

Faire le bon choix pour votre objectif

La conception optimale du réacteur est directement liée à votre sortie principale souhaitée.

- Si votre objectif principal est de maximiser le carburant liquide (bio-huile) : Une conception à pyrolyse rapide comme un réacteur à lit fluidisé est le choix le plus efficace en raison de son transfert de chaleur rapide.

- Si votre objectif principal est de produire du biocharbon solide pour l'agriculture ou des produits carbonés : Une conception à pyrolyse lente comme un réacteur à tambour rotatif est idéale pour maximiser le résidu solide.

- Si votre objectif principal est de traiter des déchets divers ou de forme irrégulière : Un réacteur à vis sans fin offre la robustesse mécanique nécessaire pour une manipulation fiable des matériaux.

- Si votre objectif principal est le traitement par lots à faible coût et à petite échelle : Un simple réacteur à cornue à lit fixe offre un point d'entrée viable dans la technologie.

Comprendre ces principes de conception vous permet d'aller au-delà du « quoi » de la pyrolyse pour atteindre le « comment », vous permettant de sélectionner la technologie précise pour votre application spécifique.

Tableau récapitulatif :

| Type de réacteur | Caractéristique clé | Idéal pour | Produit principal |

|---|---|---|---|

| Lit fixe (Cornue) | Simple, traitement par lots, chauffage externe | Entrée à faible coût et à petite échelle | Variable |

| Tambour rotatif | Action de culbutage, pyrolyse lente | Maximiser la production de biocharbon | Biocharbon |

| Vis sans fin | Convoyeur à vis, traite des charges d'alimentation diverses | Traitement des déchets de formes irrégulières | Variable |

| Lit fluidisé | Chauffage rapide avec sable chaud, pyrolyse rapide | Maximiser le rendement en huile de pyrolyse | Huile de pyrolyse |

Prêt à choisir le bon réacteur de pyrolyse pour vos objectifs spécifiques de conversion des déchets ? La conception optimale dépend de votre produit cible, qu'il s'agisse de maximiser la bio-huile, le biocharbon ou de traiter des charges d'alimentation diverses. KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, fournissant la technologie de réacteur précise dont vous avez besoin pour transformer efficacement les déchets en produits de valeur. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés