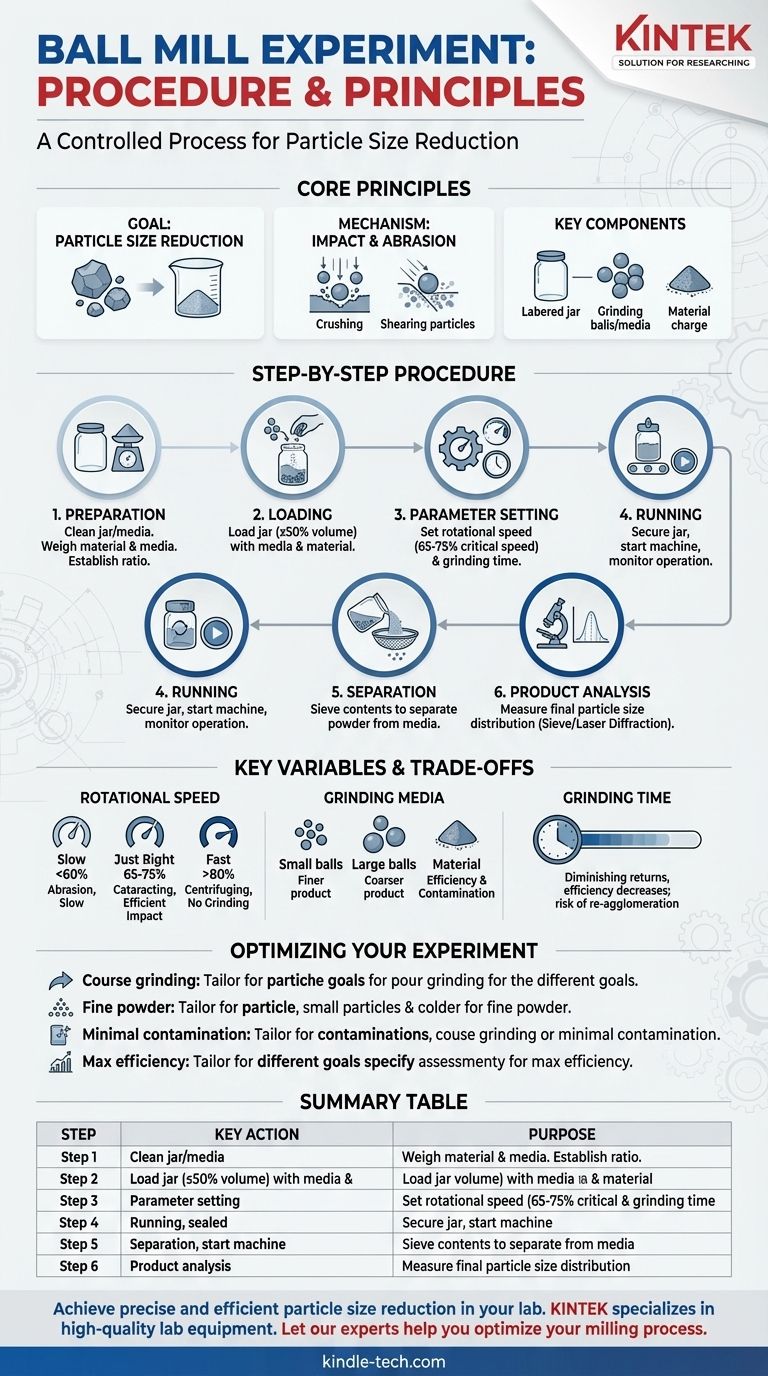

La procédure standard pour une expérience de broyeur à boulets implique la préparation et la pesée de votre matériau et des corps broyants, leur chargement dans le pot du broyeur, le réglage de la vitesse de rotation et de la durée, et le démarrage du broyeur. Après le cycle, le matériau broyé est soigneusement séparé des corps broyants et collecté pour analyse afin de déterminer la taille finale des particules.

Une expérience de broyeur à boulets est plus qu'une simple tâche de broyage ; c'est un processus contrôlé de réduction de la taille des particules. Le succès dépend de la gestion délibérée des variables clés — vitesse de rotation, temps de broyage et rapport entre les corps broyants et le matériau — pour obtenir un résultat prévisible et reproductible.

Les principes fondamentaux du broyage à boulets

Avant de détailler la procédure, il est essentiel de comprendre l'objectif et le mécanisme. Ce contexte est ce qui distingue une tâche routinière d'une expérience scientifique réussie.

L'objectif : Réduction de la taille des particules

L'objectif principal d'un broyeur à boulets est de réduire la taille des matériaux solides. Il s'agit d'une étape critique dans de nombreuses industries, du traitement des minéraux et de la céramique aux produits pharmaceutiques et à la fabrication chimique.

Le mécanisme : Impact et abrasion

Le broyage se produit par deux forces principales. L'impact se produit lorsque les billes de broyage tombent du haut du pot rotatif, écrasant le matériau pris en dessous. L'abrasion (ou attrition) se produit lorsque les billes glissent et roulent les unes contre les autres, cisaillant et broyant les particules.

Composants clés que vous contrôlerez

L'expérience implique trois composants physiques : le pot (le récipient), les corps broyants (les billes de broyage) et la charge (le matériau que vous avez l'intention de broyer).

La procédure expérimentale standard : Un guide étape par étape

Suivre une procédure systématique garantit la sécurité, la cohérence et la collecte de données fiables.

Étape 1 : Préparation des matériaux

Tout d'abord, assurez-vous que le pot de broyage et les corps broyants (billes) sont parfaitement propres et secs afin d'éviter toute contamination.

Pesez soigneusement le matériau que vous avez l'intention de broyer. C'est votre charge de matériau. Ensuite, pesez les corps broyants. Le rapport entre ces deux poids est un paramètre expérimental critique.

Étape 2 : Chargement du pot

Placez les corps broyants et la charge de matériau dans le pot du broyeur.

En règle générale, le volume total des corps broyants et de la charge ne doit pas dépasser 50 % du volume interne du pot. Cet espace vide est crucial pour permettre aux corps broyants de tomber et de créer les impacts de broyage nécessaires.

Étape 3 : Réglage des paramètres de fonctionnement

Fixez solidement le couvercle sur le pot. Les deux paramètres les plus importants à régler sur la machine sont la vitesse de rotation et le temps de broyage.

La vitesse est généralement réglée en pourcentage de la "vitesse critique" du broyeur, la plage optimale étant de 65 à 75 % pour une efficacité de broyage maximale. Le temps est réglé en fonction de la dureté du matériau et de la taille finale des particules souhaitée.

Étape 4 : Fonctionnement du broyeur

Placez le pot scellé sur les rouleaux ou les pinces du broyeur et assurez-vous qu'il est bien fixé. Engagez tous les dispositifs de sécurité ou le boîtier.

Démarrez la machine et laissez-la fonctionner pendant la durée prédéterminée. Surveillez la machine pour détecter tout bruit ou mouvement inhabituel, surtout au début du fonctionnement.

Étape 5 : Déchargement et séparation

Une fois le cycle terminé, éteignez la machine et attendez qu'elle s'arrête complètement.

Retirez soigneusement le pot et ouvrez le couvercle. Versez le contenu à travers un tamis grossier pour séparer facilement la poudre broyée (le produit) des corps broyants plus gros.

Étape 6 : Analyse du produit

La dernière étape consiste à analyser votre produit. Cela se fait le plus souvent par analyse granulométrique par tamisage pour les particules plus grosses ou par diffraction laser pour les poudres très fines afin de mesurer la distribution granulométrique finale.

Comprendre les variables clés et les compromis

La qualité de votre résultat dépend entièrement de la façon dont vous gérez les compromis entre les variables expérimentales fondamentales.

Vitesse de rotation : Le concept de vitesse critique

La vitesse critique est la vitesse théorique à laquelle les corps broyants seraient maintenus contre la paroi du pot par la force centrifuge, cessant toute action de broyage.

- Trop lent (<60 %) : Les corps broyants cascaderont le long de la paroi du pot. Cela favorise l'abrasion par rapport à l'impact et entraîne un broyage lent et inefficace.

- Trop rapide (>80 %) : Les corps broyants centrifugeront, collant à la paroi du pot. Cela élimine complètement les impacts, et peu ou pas de broyage se produit.

- Juste ce qu'il faut (65-75 %) : Les corps broyants montent le long de la paroi puis tombent dans un mouvement de "cascadage", maximisant les forces d'impact et l'efficacité du broyage.

Corps broyants : Taille et matériau

Le choix des corps broyants est essentiel. La taille des billes dicte la taille finale des particules ; les billes plus petites produisent un produit plus fin.

Le matériau des billes (par exemple, acier trempé, alumine, zircone) affecte à la fois l'efficacité du broyage et la contamination potentielle. L'utilisation de corps broyants plus durs est plus efficace mais augmente le risque d'introduire des traces du matériau des corps broyants dans votre échantillon.

Temps de broyage : Un point de rendements décroissants

Des temps de broyage plus longs produiront un produit plus fin, mais seulement jusqu'à un certain point. L'efficacité diminue considérablement à mesure que les particules deviennent plus petites.

De plus, un broyage excessif peut parfois entraîner une ré-agglomération de particules très fines ou des changements indésirables dans les propriétés du matériau en raison de l'accumulation de chaleur.

Optimiser votre expérience pour votre objectif

Utilisez ces principes pour adapter la procédure à votre objectif spécifique.

- Si votre objectif principal est le broyage grossier ou la décomposition initiale : Utilisez des corps broyants plus gros et un temps de broyage relativement plus court pour maximiser les forces d'impact.

- Si votre objectif principal est d'obtenir une poudre très fine : Utilisez des corps broyants plus petits, un rapport corps broyants/matériau plus élevé et préparez-vous à des temps de broyage plus longs.

- Si votre objectif principal est de minimiser la contamination : Utilisez des corps broyants fabriqués à partir d'une céramique inerte comme la zircone, ou si possible, des corps broyants fabriqués à partir du même matériau que votre échantillon.

- Si votre objectif principal est de maximiser l'efficacité : Assurez-vous de faire fonctionner le broyeur entre 65 % et 75 % de sa vitesse critique calculée pour obtenir le mouvement de cascadage idéal.

En contrôlant systématiquement ces variables, vous transformez le processus de broyage à boulets d'une simple tâche en un outil scientifique précis et puissant.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation | Nettoyer le pot/les corps broyants ; peser le matériau et les corps broyants | Assurer la pureté et définir le rapport de charge critique |

| 2. Chargement | Charger les corps broyants et le matériau dans le pot (≤50 % du volume) | Laisser de l'espace pour un broyage par impact efficace |

| 3. Réglage des paramètres | Régler la vitesse de rotation (65-75 % de la vitesse critique) et le temps | Optimiser pour la force d'impact et la finesse souhaitée |

| 4. Fonctionnement | Fixer le pot, démarrer la machine, surveiller le fonctionnement | Exécuter le cycle de broyage en toute sécurité |

| 5. Séparation | Tamiser le contenu pour séparer la poudre des corps broyants | Isoler le produit final pour analyse |

| 6. Analyse | Effectuer une analyse granulométrique par tamisage ou par diffraction laser | Mesurer la distribution granulométrique finale |

Obtenez une réduction précise et efficace de la taille des particules dans votre laboratoire. Le bon broyeur à boulets est crucial pour des résultats reproductibles dans des domaines tels que la pharmacie, la céramique et la fabrication chimique. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les broyeurs à boulets et les corps broyants, pour répondre à vos besoins spécifiques de recherche et de production. Laissez nos experts vous aider à optimiser votre processus de broyage. Contactez KINTEK dès aujourd'hui pour discuter de votre application et trouver la solution parfaite !

Guide Visuel

Produits associés

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Comment mesure-t-on un broyeur à boulets ? Les dimensions D x L qui définissent la capacité et la performance

- Quel est le but de l'utilisation d'un broyeur à billes pour le mélange à basse vitesse dans les composites NVP/NTC ? Assurer l'intégrité des matériaux

- Quel est le rôle d'un broyeur à billes horizontal à basse énergie dans la synthèse de Cu-Zr-Ni ? Maîtriser l'amorphisation à l'état solide

- Quel équipement de laboratoire utiliserait-on pour écraser ou broyer une substance ? Un guide pour choisir l'outil approprié

- Quel est le but du processus de broyage pour le dioxyde de titane ? Maximiser la surface spécifique et l'efficacité photocatalytique

- Quelle est la différence entre le concassage et la pulvérisation ? Concevez votre circuit de réduction de taille efficace

- Qu'est-ce qu'un mélangeur à vis ? Obtenez un mélange doux et homogène des poudres

- Quel est le principe de la réduction de taille dans un broyeur à boulets ? Maîtrisez l'impact et l'attrition pour un broyage précis