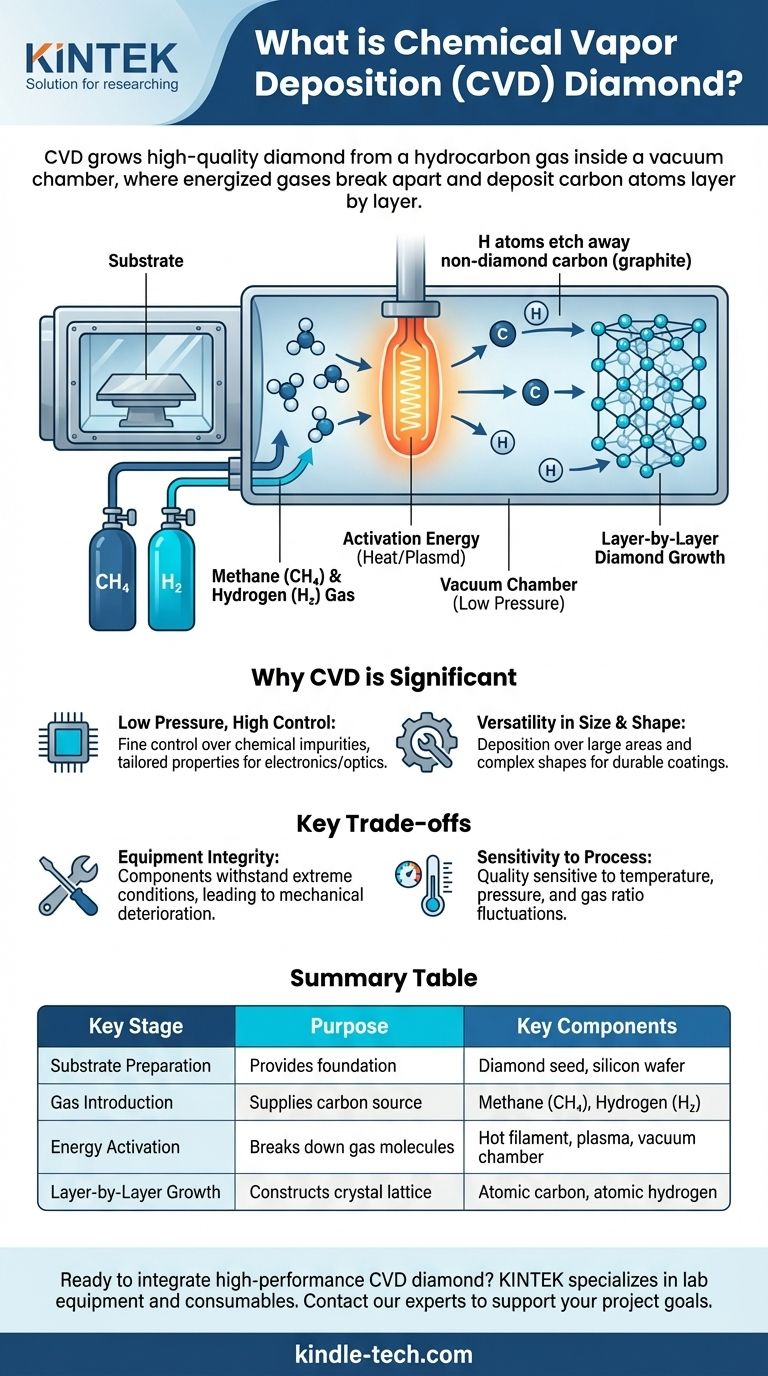

En substance, le dépôt chimique en phase vapeur (CVD) pour les diamants est un procédé qui fait croître un diamant de haute qualité à partir d'un gaz hydrocarboné. À l'intérieur d'une chambre à vide, un mélange de gaz, généralement du méthane et de l'hydrogène, est énergisé, ce qui provoque la rupture des molécules de gaz. Les atomes de carbone résultants se déposent ensuite sur un substrat, construisant un cristal de diamant couche par couche.

Le principe fondamental du CVD du diamant ne consiste pas à compresser le carbone existant, mais à construire méthodiquement un diamant, atome par atome, à partir d'une source gazeuse. Cela permet un contrôle exceptionnel de la pureté, des propriétés du diamant et de la forme du produit final.

Les principes fondamentaux du CVD du diamant

Pour comprendre comment un gaz se transforme en l'un des matériaux les plus durs du monde, nous devons décomposer le processus en ses composants et étapes fondamentaux. Chaque étape est précisément contrôlée pour garantir que les atomes de carbone s'arrangent dans la structure cristalline correcte du diamant.

Les ingrédients essentiels : le substrat et le gaz

Le processus commence par un substrat, qui est un petit morceau de matériau plat qui sert de base à la croissance. Il peut s'agir d'une petite graine de diamant ou d'un autre matériau comme le silicium.

Ce substrat est placé à l'intérieur de la chambre de réaction, qui est ensuite remplie d'un mélange précis de gaz précurseurs. Pour la croissance du diamant, il s'agit presque toujours d'une combinaison d'une source de carbone comme le méthane (CH₄) et d'un excès de gaz hydrogène (H₂).

Créer le bon environnement : la chambre à vide

L'ensemble du processus se déroule dans une chambre à vide scellée. Le vide est essentiel pour deux raisons : il élimine l'air existant et les contaminants potentiels, et il permet un contrôle précis de la pression.

Le CVD du diamant fonctionne généralement à très basse pression, souvent inférieure à celle de l'atmosphère terrestre. Cet environnement contrôlé et propre est essentiel pour faire croître un diamant de haute pureté sans défauts.

L'énergie d'activation : chaleur et plasma

Le mélange gazeux seul ne formera pas de diamant. Il faut une quantité d'énergie importante pour briser les liaisons moléculaires du méthane et de l'hydrogène gazeux. Cette "activation" est généralement obtenue par la chaleur.

Dans une méthode courante connue sous le nom de CVD à filament chaud (HFCVD), un filament fait d'un métal réfractaire comme le tungstène est chauffé à plus de 2000°C (3632°F). Cette chaleur intense dissocie les molécules de gaz en espèces atomiques réactives, y compris des atomes de carbone et de l'hydrogène atomique.

Le processus de croissance : atome par atome

Une fois les gaz décomposés, les atomes de carbone se déposent sur le substrat plus froid et préchauffé. Dans les bonnes conditions, ces atomes de carbone se lient ensemble dans le réseau tétraédrique spécifique qui définit un cristal de diamant.

L'excès d'hydrogène gazeux joue ici un rôle crucial. Il grave sélectivement tout carbone non-diamant (comme le graphite) qui pourrait tenter de se former, garantissant que seule la structure de diamant de haute qualité reste et continue de croître.

Pourquoi le CVD est un processus important pour la croissance du diamant

Le développement du CVD a été révolutionnaire, offrant une alternative puissante à la méthode traditionnelle haute pression, haute température (HPHT), qui imite le processus de formation naturelle du diamant.

Basse pression, contrôle élevé

Contrairement à l'immense force requise pour le HPHT, le CVD construit des diamants dans un environnement à basse pression. Cela donne aux scientifiques et aux ingénieurs un contrôle exceptionnellement fin sur les impuretés chimiques.

En introduisant d'autres gaz pendant le processus, les propriétés du diamant (comme la couleur, la conductivité et la résistance thermique) peuvent être précisément adaptées à des applications spécifiques, des pierres précieuses à l'électronique avancée.

Polyvalence en taille et en forme

Parce que le CVD est un processus de dépôt, il peut être utilisé pour faire croître du diamant sur de grandes surfaces et pour revêtir divers substrats sous-jacents et formes complexes. Cela le rend inestimable pour les applications industrielles où un revêtement de diamant dur et résistant à l'usure est nécessaire sur les outils de coupe ou les pièces mécaniques.

Comprendre les principaux compromis

Bien que puissant, le processus CVD n'est pas sans défis techniques et limitations. Comprendre ces compromis est essentiel pour apprécier ses applications.

Le défi de l'intégrité de l'équipement

Les composants à l'intérieur du réacteur CVD doivent résister à des conditions extrêmes. En HFCVD, par exemple, le filament intensément chaud qui active les gaz est soumis à une attaque chimique constante et à un stress thermique.

Avec le temps, cela entraîne une détérioration mécanique, nécessitant un entretien et un remplacement minutieux des pièces critiques pour garantir une qualité constante.

Sensibilité aux paramètres du processus

La qualité finale du diamant est extrêmement sensible aux conditions du processus. De petites fluctuations de température, de pression ou des ratios de mélange de gaz peuvent entraîner la formation de défauts ou de carbone non-diamant de qualité inférieure. Cela nécessite des systèmes de contrôle et de surveillance sophistiqués.

Comment appliquer cela à votre objectif

La décision d'utiliser ou de spécifier un produit diamant CVD dépend entièrement du résultat souhaité.

- Si votre objectif principal est un matériau de haute pureté pour l'électronique ou l'optique : Le CVD est le choix supérieur en raison de son contrôle inégalé sur les impuretés et la structure cristalline.

- Si votre objectif principal est d'appliquer un revêtement durable sur une pièce grande ou complexe : La capacité du CVD à déposer une couche de diamant uniforme sur divers substrats en fait la technologie idéale.

- Si votre objectif principal est de produire un matériau diamant en vrac avec moins d'accent sur la pureté : La méthode HPHT traditionnelle peut être une alternative plus économiquement viable ou plus rapide.

En fin de compte, le dépôt chimique en phase vapeur nous permet de concevoir un matériau diamant avec des propriétés adaptées à un usage spécifique, transformant un simple gaz en un matériau aux performances extraordinaires.

Tableau récapitulatif :

| Étape clé | Objectif | Composants clés |

|---|---|---|

| Préparation du substrat | Fournit une base pour la croissance du cristal de diamant | Graine de diamant, plaquette de silicium |

| Introduction du gaz | Fournit une source de carbone pour la formation du diamant | Méthane (CH₄), Hydrogène (H₂) |

| Activation énergétique | Décompose les molécules de gaz en atomes réactifs | Filament chaud, plasma, chambre à vide |

| Croissance couche par couche | Construit le réseau cristallin du diamant | Carbone atomique, hydrogène atomique (grave les impuretés) |

Prêt à intégrer le diamant CVD haute performance dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et des installations de R&D. Notre expertise peut vous aider à sélectionner les bons outils et matériaux pour tirer parti des propriétés uniques des diamants conçus pour votre application spécifique – que ce soit pour l'électronique avancée, les revêtements durables ou l'optique de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre projet.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Diamant CVD pour applications de gestion thermique

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD