Dans l'industrie manufacturière, on ne « moule pas un moule » ; on utilise plutôt un moule pour façonner un matériau. Le processus dont vous parlez probablement est le moulage par soufflage, une méthode courante pour créer des objets en plastique creux. Il consiste à faire fondre du plastique sous une forme tubulaire appelée préforme, à la serrer à l'intérieur d'un moule personnalisé, puis à la gonfler avec de l'air comprimé jusqu'à ce qu'elle prenne la forme du moule.

Le concept fondamental du moulage par soufflage est simple mais puissant : il utilise la pression de l'air pour façonner un tube de plastique chaud et souple contre l'intérieur d'une cavité, un peu comme gonfler un ballon à l'intérieur d'une bouteille. Cela en fait une méthode exceptionnellement efficace pour fabriquer des articles creux tels que des bouteilles et des contenants.

Le principe fondamental du moulage par soufflage

Le moulage par soufflage est un processus en plusieurs étapes, mais la physique fondamentale reste constante dans ses variations. L'objectif est toujours de transformer un simple tube de plastique en un produit fini et creux.

Étape 1 : Création de la paraison ou de la préforme

Le processus commence par une paraison, qui est un tube creux de plastique en fusion. Dans certaines méthodes, celle-ci est créée sous la forme d'une préforme de forme plus précise qui comporte déjà des caractéristiques finies, comme les filetages d'un bouchon de bouteille.

Étape 2 : Serrage du moule

Ensuite, les deux moitiés d'un moule métallique se ferment autour de la paraison. Le moule contient une cavité qui est l'image exacte et inversée de la forme du produit final souhaité.

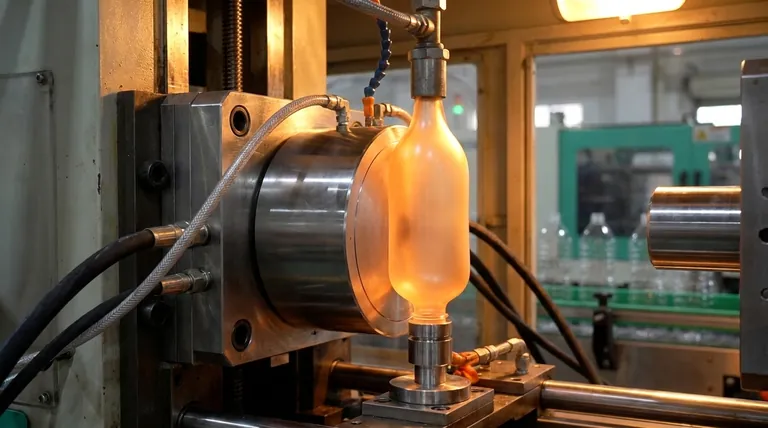

Étape 3 : Gonflage et formage

Une fois la paraison scellée à l'intérieur du moule, de l'air comprimé y est injecté. Cette pression d'air interne force le plastique souple et malléable vers l'extérieur, le poussant contre les parois froides de la cavité du moule jusqu'à ce qu'il épouse chaque détail.

Étape 4 : Refroidissement et éjection

Le plastique entre en contact avec le moule refroidi et se solidifie rapidement, fixant ainsi sa nouvelle forme. Une fois que la pièce est suffisamment rigide, le moule s'ouvre et le produit fini est éjecté.

Principales variations du processus de moulage par soufflage

Bien que le principe de base soit le même, il existe trois méthodes principales de moulage par soufflage, chacune adaptée à différentes applications et exigences de production.

Moulage par soufflage par extrusion (EBM)

C'est la méthode la plus simple et la plus courante. Une paraison est extrudée continuellement vers le bas à partir d'une filière, un peu comme presser du dentifrice d'un tube. Le moule se ferme autour d'une section de ce tube, la pince et la gonfle ensuite. L'EBM est idéal pour les contenants tels que les bidons de lait, les bouteilles de shampoing et les conduits automobiles.

Moulage par soufflage par injection (IBM)

L'IBM est un processus en deux étapes qui offre une plus grande précision. Premièrement, une préforme est créée par moulage par injection, ce qui permet des caractéristiques extrêmement précises et détaillées comme les goulots et les filetages de bouteilles. Cette préforme est ensuite transférée vers une deuxième station de « moule de soufflage » où elle est chauffée et gonflée. Cette méthode est privilégiée pour les articles plus petits et produits en grand volume, tels que les flacons pharmaceutiques et cosmétiques.

Moulage par soufflage par étirage et injection (ISBM)

L'ISBM s'appuie sur le processus IBM en ajoutant une étape cruciale : l'étirage. Après que la préforme a été réchauffée, elle est étirée dans le sens de la longueur avec une tige centrale et simultanément gonflée à l'air. Cet étirage oriente les molécules de polymère, augmentant considérablement la résistance, la clarté et les propriétés de barrière aux gaz de la pièce. C'est le processus standard pour fabriquer des bouteilles de boissons gazeuses à partir de plastique PET.

Comprendre les compromis

Le moulage par soufflage est une technique très efficace, mais il est essentiel de comprendre ses forces et ses faiblesses spécifiques par rapport à d'autres processus de fabrication.

Avantages clés

Les principaux avantages du moulage par soufflage sont sa rapidité et son rapport coût-efficacité pour les pièces creuses. Les coûts d'outillage sont généralement inférieurs à ceux des processus pour pièces solides comme le moulage par injection, et les temps de cycle peuvent être très rapides, permettant des volumes de production massifs.

Limites clés

La limitation la plus évidente est que le moulage par soufflage est restreint à la production de pièces creuses. Il offre également un contrôle moins précis de l'épaisseur de la paroi par rapport à un processus comme le moulage par rotation. Ce n'est pas un choix approprié pour créer des composants géométriques solides et complexes.

Faire le bon choix pour votre objectif

La sélection de la méthode de moulage par soufflage correcte dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est la production rentable de contenants simples : Le moulage par soufflage par extrusion (EBM) est le choix le plus direct et le plus économique pour des articles tels que les bidons et les réservoirs.

- Si votre objectif principal est une haute précision et une finition pour de plus petites bouteilles : Le moulage par soufflage par injection (IBM) offre un contrôle supérieur des détails du col et des filetages, essentiel pour les cosmétiques ou les produits pharmaceutiques.

- Si votre objectif principal est la résistance, la clarté et la résistance à la pression : Le moulage par soufflage par étirage et injection (ISBM) est la méthode requise pour créer des contenants durables et clairs comme les bouteilles de soda.

En fin de compte, le moulage par soufflage est une pierre angulaire de la fabrication moderne, permettant la production efficace d'innombrables articles en plastique creux du quotidien.

Tableau récapitulatif :

| Méthode de moulage par soufflage | Idéal pour | Caractéristique clé |

|---|---|---|

| Moulage par soufflage par extrusion (EBM) | Contenants simples (bidons de lait, bouteilles de shampoing) | Extrusion de paraison rentable et continue |

| Moulage par soufflage par injection (IBM) | Bouteilles de petite taille de haute précision (cosmétiques, produits pharmaceutiques) | Détails précis du col et des filetages à partir d'une préforme |

| Moulage par soufflage par étirage et injection (ISBM) | Bouteilles résistantes à la pression, solides et claires (bouteilles de soda) | L'étape d'étirage augmente la résistance et la clarté |

Prêt à fabriquer vos pièces en plastique creuses avec précision et efficacité ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels au développement et aux tests des matériaux pour les processus de moulage par soufflage. Que vous optimisiez la conception des préformes ou que vous assuriez la qualité des matériaux, nos solutions soutiennent vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour réussir !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Quelle fonction les moules en graphite de haute pureté remplissent-ils lors du frittage par pressage à chaud du LLZO ? Optimiser le transfert d'énergie

- De quoi sont faites les matrices de pastillage ? Choisissez le bon matériau pour une analyse XRF précise

- Quels rôles les moules en graphite jouent-ils pendant le processus de frittage par plasma d'étincelles (SPS) ? Optimisez vos alliages à base de nickel

- Comment empêcher l'argile céramique de coller au moule ? Maîtrisez le contrôle de l'humidité pour un démoulage parfait

- Quelle est l'étape de remplissage du moulage par injection ? Maîtrisez la première phase critique pour des pièces de qualité

- Comment travailler avec des moules en céramique ? Maîtriser l'art du coulage par barbotine pour des résultats constants

- Pourquoi utilise-t-on des moules en graphite de haute résistance lors du frittage par pressage à chaud sous vide de céramiques B4C-CeB6 ?

- Quelles sont les fonctions principales des moules en graphite ? Optimisez dès aujourd'hui le frittage de votre composite Cu-Ti3SiC2