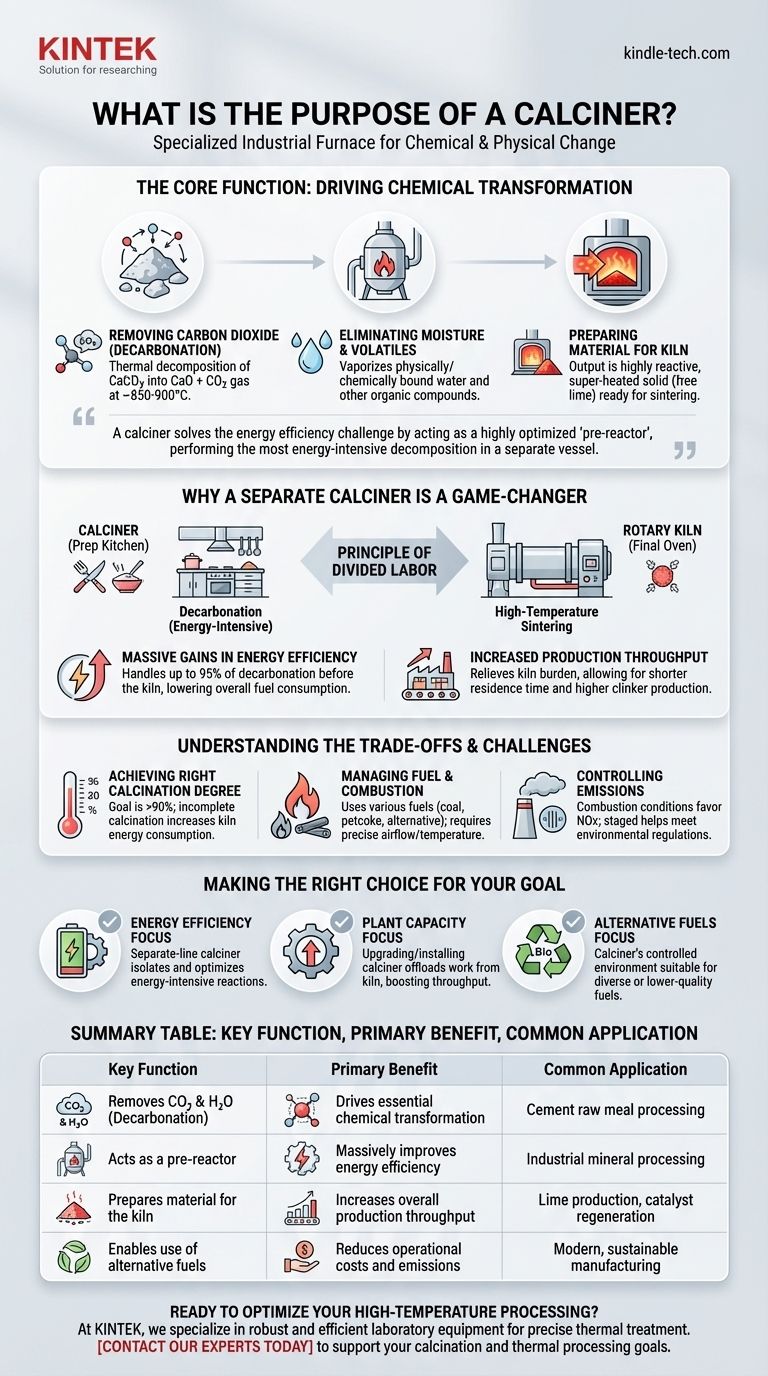

À la base, un calcinateur est un four industriel spécialisé conçu pour chauffer un matériau à haute température afin de provoquer un changement chimique et physique. Son objectif principal est d'éliminer les composants volatils — le plus souvent le dioxyde de carbone (CO₂) et l'eau (H₂O) — d'une substance brute. Dans le contexte de la fabrication du ciment, il exécute la première étape critique de la production de clinker en prétraitant la farine crue avant qu'elle n'entre dans le four rotatif principal.

Le défi central du traitement à haute température est l'efficacité énergétique. Un calcinateur résout ce problème en agissant comme un "pré-réacteur" hautement optimisé, effectuant la réaction de décomposition la plus énergivore (calcination) dans un récipient séparé, réduisant ainsi considérablement la consommation de carburant et la charge de travail du four principal.

La fonction principale : Déclencher la transformation chimique

Le rôle d'un calcinateur n'est pas simplement de chauffer un matériau, mais d'en modifier fondamentalement la chimie. Cette préparation est essentielle pour les étapes suivantes du traitement.

Élimination du dioxyde de carbone (décarbonatation)

La réaction la plus importante dans un calcinateur de ciment est la décomposition thermique du carbonate de calcium (CaCO₃), le composant principal du calcaire.

Lorsqu'il est chauffé à environ 850-900°C (1560-1650°F), il se décompose en oxyde de calcium (CaO), ou chaux libre, et en dioxyde de carbone gazeux. Ce processus, la décarbonatation, est l'essence de la calcination.

Élimination de l'humidité et d'autres substances volatiles

Avant que la décarbonatation ne puisse se produire efficacement, toute eau physiquement ou chimiquement liée dans la farine crue doit être éliminée.

Le flux de gaz chaud du calcinateur vaporise cette humidité, garantissant que l'énergie est ensuite utilisée pour la réaction chimique prévue. Il élimine également d'autres composés organiques volatils qui peuvent être présents.

Préparation du matériau pour le four

Le produit du calcinateur n'est pas le produit final. C'est un solide super-chauffé hautement réactif (maintenant principalement de l'oxyde de calcium) qui est chimiquement prêt pour la transformation finale.

Ce matériau "calciné" est introduit directement dans le four rotatif, où il sera chauffé à des températures encore plus élevées (environ 1450°C) pour fritter et former les nodules de clinker finaux.

Pourquoi un calcinateur séparé change la donne

Dans les cimenteries modernes, le calcinateur ne fait pas partie du four ; c'est une unité distincte qui le précède. Cette séparation est la clé de l'efficacité des processus modernes.

Le principe de la division du travail

Considérez le calcinateur comme une cuisine de préparation et le four rotatif comme le four final. Le calcinateur effectue le "hachage et la pré-cuisson" (décarbonatation) à forte consommation d'énergie afin que le four puisse se concentrer exclusivement sur sa tâche critique à haute température (frittage).

Cette division du travail permet à chaque équipement d'être conçu pour une efficacité maximale dans sa tâche spécifique.

Gains massifs en efficacité énergétique

La calcination est une réaction endothermique, ce qui signifie qu'elle nécessite un apport d'énergie important. Les calcinateurs modernes sont conçus pour effectuer cette tâche avec une efficacité extrême.

En gérant jusqu'à 95 % de la décarbonatation du matériau avant le four, le système réduit considérablement la consommation globale de carburant. Le calcinateur lui-même peut être conçu pour utiliser divers combustibles, devenant souvent la chambre de combustion principale de l'ensemble de l'usine.

Augmentation du débit de production

Parce que le four est déchargé de la tâche de calcination, son temps de séjour peut être plus court et il peut se concentrer entièrement sur le frittage.

Cela débloque efficacement le processus, permettant à l'ensemble de l'usine de produire beaucoup plus de clinker qu'un ancien système sans calcinateur séparé.

Comprendre les compromis et les défis

Bien que très efficace, un calcinateur est un système complexe qui nécessite une gestion minutieuse pour équilibrer des priorités concurrentes.

Atteindre le bon degré de calcination

L'objectif est d'atteindre un degré élevé de calcination (généralement >90 %) dans le calcinateur. Si la calcination est incomplète, la réaction restante doit avoir lieu dans le four, ce qui consomme plus d'énergie et peut déstabiliser son fonctionnement.

Gestion du carburant et de la combustion

Les calcinateurs sont souvent conçus pour brûler une large gamme de combustibles, y compris du charbon de qualité inférieure, du coke de pétrole et des combustibles alternatifs comme des pneus ou de la biomasse.

Cependant, chaque combustible a des caractéristiques de combustion et une teneur en cendres différentes, ce qui nécessite un contrôle précis du flux d'air et de la température pour assurer une combustion complète et prévenir les problèmes opérationnels.

Contrôle des émissions

Les températures et les conditions de combustion au sein d'un calcinateur sont favorables à la formation d'oxydes d'azote (NOx), un polluant clé.

Les calcinateurs modernes utilisent des conceptions sophistiquées, telles que la combustion étagée, pour créer des zones de réduction qui décomposent les NOx avant qu'ils ne puissent quitter le système, aidant les usines à respecter les réglementations environnementales strictes.

Faire le bon choix pour votre objectif

La valeur stratégique d'un calcinateur est mieux comprise par son impact sur des objectifs opérationnels spécifiques.

- Si votre objectif principal est l'efficacité énergétique : Un calcinateur moderne à ligne séparée est non négociable, car il isole et optimise la réaction la plus énergivore du processus.

- Si votre objectif principal est d'augmenter la capacité de l'usine : La mise à niveau ou l'installation d'un calcinateur est l'un des moyens les plus efficaces de décharger le travail du four, augmentant ainsi le débit de l'ensemble du système.

- Si votre objectif principal est d'utiliser des combustibles alternatifs : L'environnement contrôlé du calcinateur est souvent mieux adapté à la combustion de combustibles divers ou de qualité inférieure par rapport au brûleur du four principal, offrant des avantages significatifs en termes de coûts et de durabilité.

En fin de compte, le calcinateur transforme le processus industriel d'une étape unique et inefficace en un système multi-étapes hautement optimisé, conçu pour la performance.

Tableau récapitulatif :

| Fonction clé | Avantage principal | Application courante |

|---|---|---|

| Élimine le CO₂ et le H₂O (décarbonatation) | Déclenche une transformation chimique essentielle | Traitement de la farine crue de ciment |

| Agit comme un pré-réacteur | Améliore massivement l'efficacité énergétique | Traitement des minéraux industriels |

| Prépare le matériau pour le four | Augmente le débit de production global | Production de chaux, régénération de catalyseurs |

| Permet l'utilisation de combustibles alternatifs | Réduit les coûts d'exploitation et les émissions | Fabrication moderne et durable |

Prêt à optimiser votre traitement à haute température ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et efficaces et de consommables pour les industries qui dépendent d'un traitement thermique précis. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à atteindre une plus grande efficacité énergétique et un meilleur débit.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs de calcination et de traitement thermique.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four rotatif électrique pour la régénération du charbon actif

- Instrument de tamisage électromagnétique tridimensionnel

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse