Essentiellement, un calcinateur est un four industriel à haute température conçu pour chauffer un matériau solide jusqu'au point de décomposition chimique. Dans le contexte de la fabrication du ciment, son objectif principal est de mélanger la farine crue préchauffée avec du combustible et de l'air chaud, amorçant ainsi la réaction de calcination critique qui est la première étape majeure dans la création du clinker.

La fonction principale d'un calcinateur est d'accomplir la tâche énergivore de décomposer les matières premières, principalement en éliminant le dioxyde de carbone, avant qu'elles n'entrent dans le four rotatif principal. Cette séparation des tâches améliore considérablement l'efficacité énergétique globale et la capacité de production de l'ensemble du système.

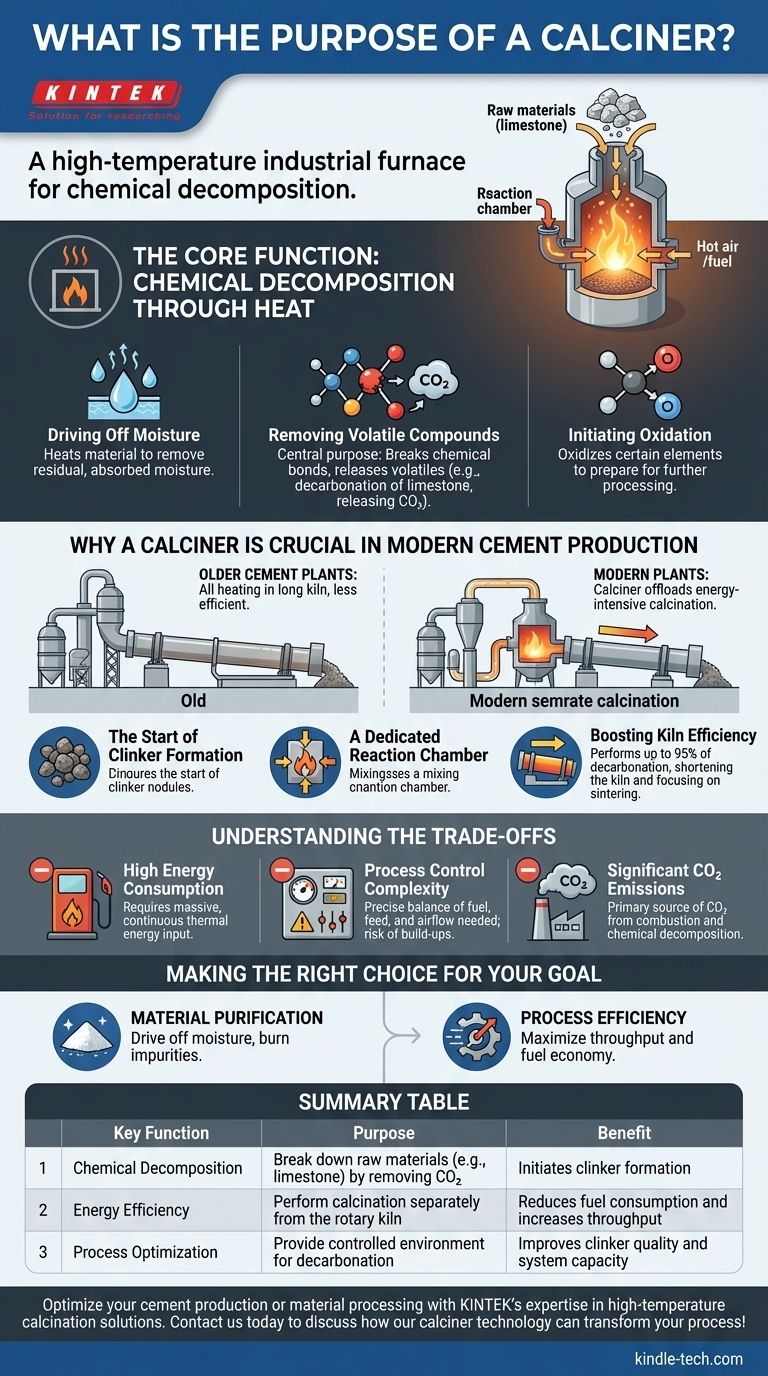

La fonction principale : décomposition chimique par la chaleur

Un calcinateur n'est pas un simple four ; c'est un réacteur précisément contrôlé qui soumet les matériaux à une chaleur extrême pour obtenir des changements chimiques spécifiques. Ces changements se répartissent en trois catégories principales.

Élimination de l'humidité

Le premier objectif, et le plus simple, est de chauffer le matériau suffisamment pour éliminer toute humidité résiduelle, physiquement absorbée, qui subsiste après les étapes initiales de préchauffage.

Élimination des composés volatils

C'est l'objectif central de la calcination. La chaleur élevée rompt les liaisons chimiques et libère des composants volatils sous forme de gaz. Dans la production de ciment, cela fait spécifiquement référence à la décarbonatation du calcaire (carbonate de calcium), qui libère son dioxyde de carbone (CO2) pour devenir de l'oxyde de calcium.

Amorçage de l'oxydation

Selon le matériau et la quantité d'oxygène dans le flux d'air, le calcinateur peut également commencer à oxyder certains éléments présents dans la substance, la préparant davantage chimiquement pour l'étape de traitement suivante.

Pourquoi un calcinateur est crucial dans la production moderne de ciment

Dans les anciennes cimenteries, tout le chauffage et les réactions chimiques se déroulaient à l'intérieur d'un long four rotatif. L'ajout d'un système de calcinateur séparé a révolutionné l'efficacité de ce processus.

Le début de la formation du clinker

La réaction de calcination est le véritable début de la transformation de la farine crue en clinker, l'ingrédient essentiel du ciment. Le calcinateur est entièrement dédié à l'accomplissement efficace de cette étape unique.

Une chambre de réaction dédiée

Par conception, un calcinateur offre l'environnement idéal pour sa réaction spécifique. Il mélange vigoureusement la farine crue finement broyée avec le combustible et un flux d'air chaud, assurant une conversion chimique rapide et complète qui serait moins efficace à l'intérieur d'un four massif et à rotation lente.

Amélioration de l'efficacité du four

En effectuant jusqu'à 95 % de la décarbonatation avant que le matériau n'entre dans le four, le calcinateur décharge la partie la plus énergivore du processus. Cela permet au four rotatif d'être plus court et de se concentrer exclusivement sur la phase finale de frittage à plus haute température où les minéraux du clinker se forment réellement.

Comprendre les compromis

Bien que la technologie des calcineurs soit indispensable à la production moderne à grande échelle, elle s'accompagne de défis opérationnels et de conséquences importants.

Consommation énergétique élevée

Les calcineurs constituent un point majeur de consommation de combustible dans une cimenterie. Le processus de décomposition du carbonate de calcium est fondamentalement énergivore, nécessitant un apport thermique massif et continu.

Complexité du contrôle du processus

L'équilibre entre le combustible, l'alimentation en matières premières et le débit d'air doit être contrôlé avec précision. Un déséquilibre peut entraîner une calcination incomplète, ce qui nuit à la qualité du clinker, ou des blocages du système appelés « accumulations », qui peuvent forcer un arrêt coûteux de l'usine.

Émissions importantes de CO2

Le processus de calcination est une source principale d'émissions de CO2 dans l'industrie du ciment. Le CO2 est libéré à la fois par la combustion du combustible pour créer de la chaleur et, plus significativement, par la décomposition chimique du calcaire lui-même.

Faire le bon choix pour votre objectif

L'objectif de l'utilisation d'un calcinateur est directement lié au résultat souhaité pour le matériau traité.

- Si votre objectif principal est la purification du matériau : L'objectif du calcinateur est d'éliminer l'humidité et de brûler les impuretés volatiles pour créer un produit final plus stable ou plus concentré.

- Si votre objectif principal est l'efficacité du processus : L'objectif du calcinateur est d'effectuer une réaction chimique spécifique et énergivore séparément, maximisant ainsi le débit et l'économie de combustible de l'ensemble de la ligne de production.

En fin de compte, le calcinateur est un four spécialisé conçu pour préparer et modifier chimiquement efficacement les matériaux en vue de leur transformation finale à haute température.

Tableau récapitulatif :

| Fonction clé | Objectif | Avantage |

|---|---|---|

| Décomposition chimique | Décomposer les matières premières (ex. : calcaire) en éliminant le CO₂ | Amorce la formation du clinker |

| Efficacité énergétique | Effectuer la calcination séparément du four rotatif | Réduit la consommation de combustible et augmente le débit |

| Optimisation du processus | Fournir un environnement contrôlé pour la décarbonatation | Améliore la qualité du clinker et la capacité du système |

Optimisez votre production de ciment ou votre traitement de matériaux grâce à l'expertise de KINTEK en solutions de calcination à haute température. Que vous vous concentriez sur l'amélioration de la qualité du clinker, l'augmentation de l'efficacité énergétique ou l'augmentation de vos opérations, nos équipements de laboratoire spécialisés et nos consommables sont conçus pour répondre aux exigences industrielles rigoureuses. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de calcinateur peut transformer votre processus !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Four de régénération électrique pour charbon actif à four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit