En bref, le but du revêtement PVD est de déposer un film extrêmement mince et dur sur une surface pour améliorer considérablement ses performances. Il ne s'agit pas simplement d'une peinture ou d'un placage ; c'est un processus au niveau moléculaire qui améliore la durabilité, la résistance à l'usure, la résistance à la corrosion et l'apparence générale d'un matériau.

La fonction principale du dépôt physique en phase vapeur (PVD) est de transformer la surface d'un composant standard en un matériau haute performance, en adaptant ses propriétés à des applications spécifiques et exigeantes sans altérer l'objet sous-jacent.

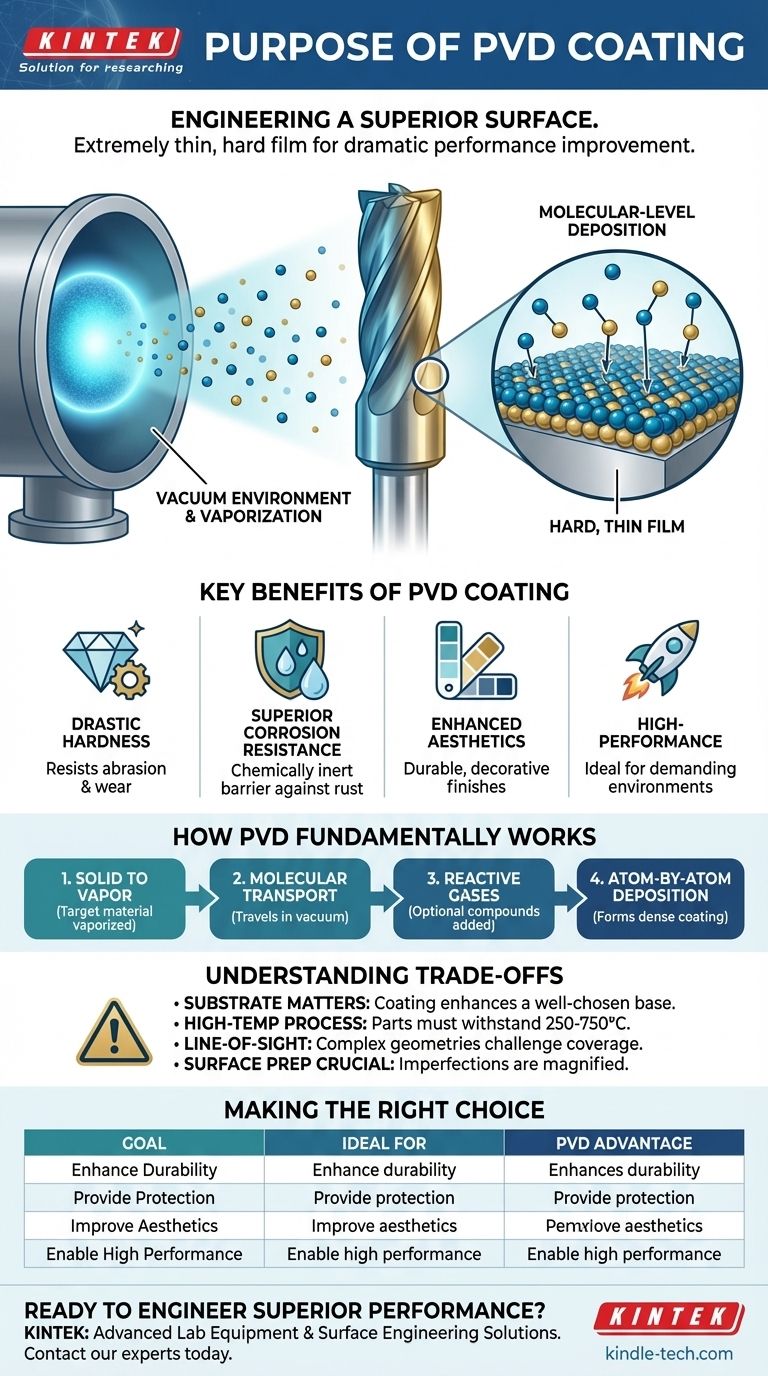

Comment fonctionne fondamentalement le PVD

Pour comprendre le but du PVD, vous devez d'abord comprendre le processus. C'est une technique sophistiquée qui se déroule entièrement dans une chambre à vide poussé.

L'environnement sous vide

L'ensemble du processus PVD se déroule sous vide. C'est essentiel car cela élimine les particules atmosphériques qui pourraient autrement interférer avec le processus, garantissant la pureté et la qualité du revêtement final.

Du solide à la vapeur

Un matériau source solide, appelé la cible, est converti en vapeur. Ceci est réalisé par des méthodes physiques comme la pulvérisation cathodique à haute énergie ou l'évaporation par arc cathodique, qui bombardent la cible et libèrent des atomes de sa surface.

Dépôt au niveau moléculaire

Ces atomes vaporisés traversent la chambre à vide et se condensent sur la surface du composant à revêtir. Parce que cela se produit atome par atome, le film résultant est incroyablement dense, uniforme et forme une liaison exceptionnellement forte avec le substrat.

Création de nouveaux composés

Pendant le processus de dépôt, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits. Ces gaz se combinent avec la vapeur métallique pour former des revêtements de composés céramiques spécifiques (comme le nitrure de titane), permettant une large gamme de propriétés physiques et tribologiques adaptées.

Les principaux avantages d'un revêtement PVD

L'application d'un revêtement PVD est une décision d'ingénierie conçue pour atteindre des résultats de performance spécifiques que le matériau de base seul ne peut pas fournir.

Amélioration drastique de la dureté

Le principal avantage est une augmentation significative de la dureté de surface. Cela rend les composants très résistants aux rayures, à l'abrasion et à l'usure, prolongeant considérablement leur durée de vie fonctionnelle.

Résistance supérieure à la corrosion

Les revêtements PVD sont chimiquement inertes et incroyablement denses. Cela crée une barrière efficace qui protège le matériau sous-jacent de l'oxydation, de la corrosion et de l'attaque de divers produits chimiques.

Finitions esthétiques améliorées

Au-delà des performances, le PVD offre une finition décorative durable et constante. Il permet une variété de couleurs et de textures sur des matériaux comme l'acier inoxydable, qui sont bien plus résistants que les méthodes traditionnelles comme la peinture ou la galvanoplastie.

Haute performance dans des environnements exigeants

La combinaison de la dureté, de la stabilité et d'un faible coefficient de frottement rend les pièces revêtues de PVD idéales pour les applications exigeantes, telles que les outils de coupe à haute température où la performance et la longévité sont critiques.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Son efficacité est liée à des exigences et des limitations de processus spécifiques.

Le matériau du substrat est primordial

Les propriétés finales de la pièce revêtue sont une combinaison du revêtement et du matériau de base. Un revêtement PVD ne réparera pas un substrat faible ou inadapté ; il ne peut qu'améliorer les propriétés d'une base bien choisie.

C'est un processus à haute température

Le PVD nécessite des températures élevées, souvent comprises entre 250°C et 750°C. Par conséquent, le composant à revêtir doit pouvoir supporter cette charge thermique sans se déformer ni perdre ses propriétés essentielles.

C'est un processus en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le revêtement de géométries internes complexes ou de zones profondément encastrées peut être difficile. Les pièces doivent souvent être soigneusement positionnées et tournées pour assurer une couverture uniforme.

La préparation de surface est cruciale

La finition PVD finale reproduira la texture de la surface sous-jacente. Le processus ne peut pas masquer ou corriger les imperfections. Une finition impeccable et très polie nécessite une surface impeccablement préparée avant le revêtement.

Faire le bon choix pour votre objectif

Choisissez le revêtement PVD lorsque votre objectif est de concevoir une surface supérieure pour une tâche spécifique.

- Si votre objectif principal est une durabilité maximale : Le PVD est un excellent choix pour les outils, les roulements et les composants soumis à un frottement et une usure élevés.

- Si votre objectif principal est la protection de l'environnement : La barrière inerte et dense fournie par le PVD offre une défense supérieure contre la corrosion et les attaques chimiques.

- Si votre objectif principal est une esthétique haut de gamme : Le PVD offre une large gamme de couleurs et de finitions stables et vibrantes qui sont bien plus durables que le placage ou la peinture.

En fin de compte, le revêtement PVD vous permet de concevoir la surface d'un composant pour un résultat de performance spécifique sans modifier le matériau de base lui-même.

Tableau récapitulatif :

| Objectif du revêtement PVD | Avantage clé | Idéal pour |

|---|---|---|

| Améliorer la durabilité | Augmente drastiquement la dureté de surface et la résistance à l'usure. | Outils de coupe, roulements, composants industriels. |

| Assurer la protection | Crée une barrière dense et inerte contre la corrosion et les produits chimiques. | Dispositifs médicaux, quincaillerie marine, pièces automobiles. |

| Améliorer l'esthétique | Offre des couleurs et des finitions durables et cohérentes. | Électronique grand public, quincaillerie architecturale, produits de luxe. |

| Permettre des performances élevées | Combine un faible frottement avec une stabilité dans des environnements extrêmes. | Composants aérospatiaux, outillage haute température. |

Prêt à intégrer des performances supérieures à vos composants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise en technologies de revêtement PVD peut vous aider à atteindre une durabilité, une résistance à la corrosion et des finitions esthétiques inégalées pour vos besoins de laboratoire ou de fabrication.

Discutons de la manière dont nos solutions peuvent améliorer vos applications spécifiques. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires