À la base, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour appliquer une couche de matériau exceptionnellement mince et uniforme sur une surface. Elle fonctionne en créant un plasma sous vide et en utilisant les ions de ce plasma pour bombarder un matériau source, appelé « cible ». Cette collision éjecte des atomes de la cible, qui se déplacent ensuite et se déposent sur l'objet à revêtir, formant un film durable et de haute qualité, atome par atome.

La pulvérisation cathodique n'est pas simplement une méthode d'application d'une couche ; c'est un processus de bombardement au niveau atomique. Ce transfert de quantité de mouvement intègre le matériau de revêtement dans la surface du substrat, ce qui donne des films avec une adhérence, une densité et une uniformité supérieures à celles de nombreuses autres techniques de revêtement.

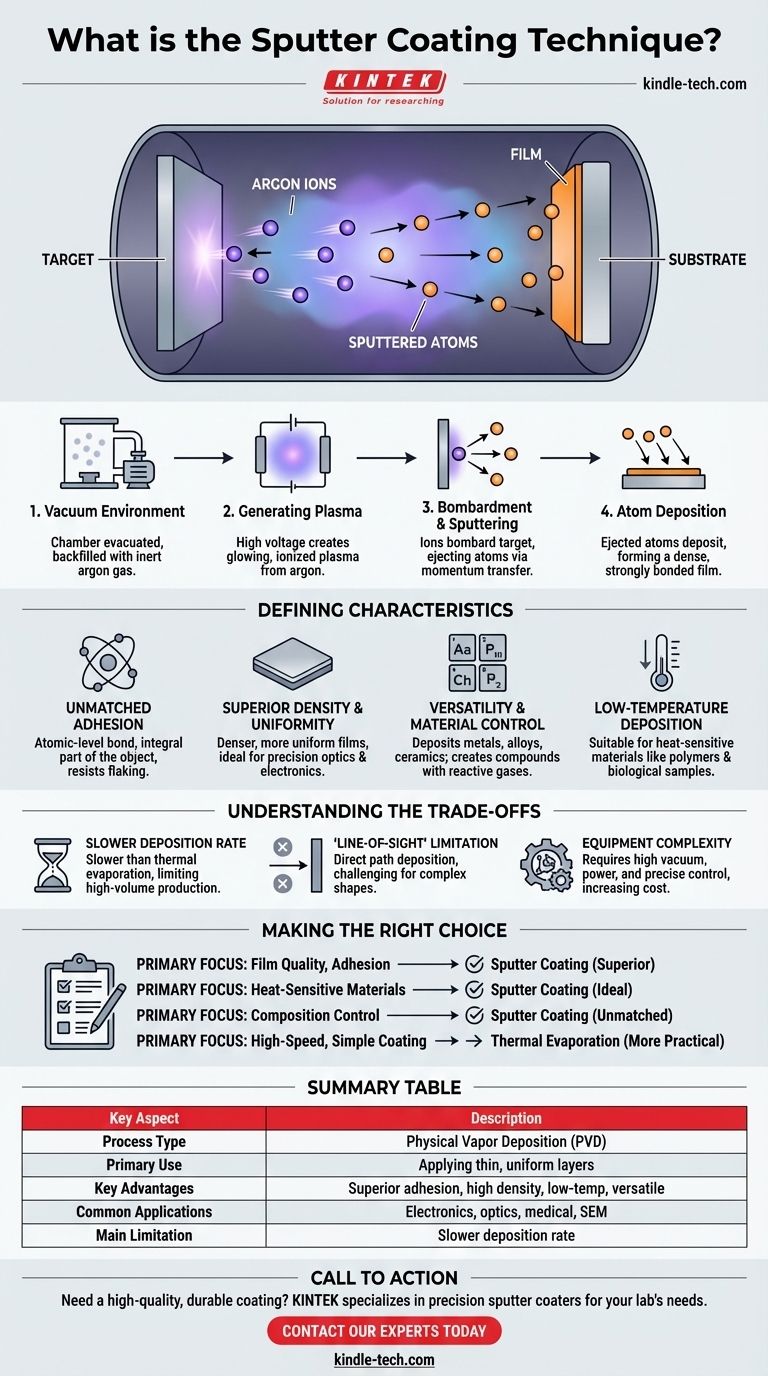

Comment fonctionne la pulvérisation : du plasma au film

Comprendre le processus de pulvérisation cathodique implique quatre étapes distinctes qui se déroulent dans une chambre à vide contrôlée.

L'environnement sous vide

Tout d'abord, l'objet à revêtir (le substrat) et le matériau à déposer (la cible) sont placés dans une chambre à vide. Tout l'air est pompé, créant un quasi-vide.

La chambre est ensuite remplie d'une petite quantité contrôlée de gaz inerte, le plus souvent de l'argon.

Génération du plasma

Une haute tension est appliquée entre la cible et les parois de la chambre. Cette énergie électrique arrache des électrons aux atomes d'argon, créant un plasma – un gaz ionisé lumineux composé d'ions argon positifs et d'électrons libres.

Le processus de bombardement

La cible reçoit une charge négative, ce qui provoque l'accélération des ions argon chargés positivement dans le plasma et le bombardement de sa surface avec une force significative.

Cette collision énergétique est un processus de transfert de quantité de mouvement. L'impact des ions argon déloge physiquement, ou « pulvérise », des atomes individuels du matériau cible.

Dépôt sur le substrat

Les atomes pulvérisés traversent la chambre à vide et atterrissent sur le substrat. Parce que ces atomes sont éjectés avec une énergie élevée, ils s'incrustent dans la surface du substrat, formant une liaison incroyablement forte.

Au fil du temps, ces atomes déposés s'accumulent pour former un film mince, dense et très uniforme sur le substrat.

Les caractéristiques distinctives d'un film pulvérisé

La pulvérisation est choisie pour ses avantages uniques, qui se traduisent par des films aux propriétés difficiles à obtenir avec d'autres méthodes.

Adhérence inégalée

Parce que les particules pulvérisées sont projetées dans le substrat avec une énergie élevée, la liaison est formée au niveau atomique. Le revêtement devient une partie intégrante de l'objet plutôt qu'une simple couche superficielle, offrant une durabilité exceptionnelle et une résistance à l'écaillage.

Densité et uniformité supérieures

Le processus crée des films beaucoup plus denses et plus uniformes que ceux obtenus par d'autres méthodes comme l'évaporation sous vide. Cela permet la création de films extrêmement minces et continus – parfois moins de 10 nanomètres d'épaisseur – ce qui le rend idéal pour les applications de précision en électronique et en optique.

Polyvalence et contrôle des matériaux

La pulvérisation peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et même des céramiques isolantes. En introduisant des gaz réactifs comme l'oxygène ou l'azote dans la chambre, vous pouvez également créer des films composés, tels que des oxydes et des nitrures.

Dépôt à basse température

Le processus lui-même ne chauffe pas significativement le substrat. Cela fait de la pulvérisation cathodique l'une des meilleures méthodes pour revêtir les matériaux sensibles à la chaleur comme les plastiques, les polymères et les échantillons biologiques délicats pour l'analyse au microscope électronique à balayage (MEB).

Comprendre les compromis

Aucune technique n'est parfaite. Pour utiliser efficacement la pulvérisation cathodique, vous devez être conscient de ses limites inhérentes.

Taux de dépôt vs. autres méthodes

La pulvérisation est généralement un processus plus lent que l'évaporation thermique. Le bombardement atome par atome est très contrôlé mais prend plus de temps pour former un film épais, ce qui peut être un facteur limitant dans la production à grand volume.

La limitation de la « ligne de visée »

Dans sa forme de base, la pulvérisation est un processus en ligne de visée. Les atomes pulvérisés se déplacent en ligne relativement droite de la cible au substrat. Le revêtement de formes très complexes avec des contre-dépouilles profondes ou des surfaces internes peut être difficile sans une rotation et une manipulation sophistiquées du substrat.

Complexité de l'équipement et du processus

Les systèmes de pulvérisation cathodique nécessitent un investissement important. La nécessité d'un environnement de vide poussé, d'alimentations haute tension et d'un contrôle précis des gaz rend l'équipement et le fonctionnement plus complexes et coûteux que les méthodes de revêtement plus simples.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de vos exigences spécifiques en matière de qualité de film, de compatibilité des matériaux et d'efficacité de production.

- Si votre objectif principal est la qualité et l'adhérence du film : La pulvérisation cathodique est supérieure pour créer des films denses, durables et fortement liés pour des applications critiques en électronique, optique ou dispositifs médicaux.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La nature à basse température de la pulvérisation en fait le choix idéal pour les polymères, les plastiques ou les échantillons biologiques qui seraient endommagés par d'autres méthodes.

- Si votre objectif principal est le contrôle de la composition : La pulvérisation offre une précision inégalée pour le dépôt d'alliages complexes ou la création de films composés par mélange de gaz, ce qui est vital pour la recherche avancée sur les matériaux.

- Si votre objectif principal est un revêtement simple et rapide : Pour les applications moins exigeantes où la qualité ultime du film n'est pas critique, la vitesse plus élevée et le coût inférieur de l'évaporation thermique peuvent être un choix plus pratique.

En fin de compte, choisir la pulvérisation cathodique est une décision de privilégier la précision, la qualité et l'adhérence par rapport à la vitesse de dépôt pure.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Application de couches minces et uniformes de matériau sur un substrat |

| Avantages clés | Adhérence supérieure, haute densité de film, dépôt à basse température, polyvalence avec les matériaux |

| Applications courantes | Électronique, optique, dispositifs médicaux, préparation d'échantillons MEB |

| Principale limitation | Taux de dépôt plus lent par rapport aux méthodes comme l'évaporation thermique |

Besoin d'un revêtement durable et de haute qualité pour les matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de précision, y compris des pulvérisateurs cathodiques, pour vous aider à obtenir des films minces supérieurs avec une excellente adhérence et uniformité. Que vous travailliez avec des polymères sensibles, des alliages avancés ou que vous ayez besoin d'un contrôle précis de la composition pour votre recherche, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut améliorer vos résultats !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de fusion à induction par arc sous vide non consommable

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température