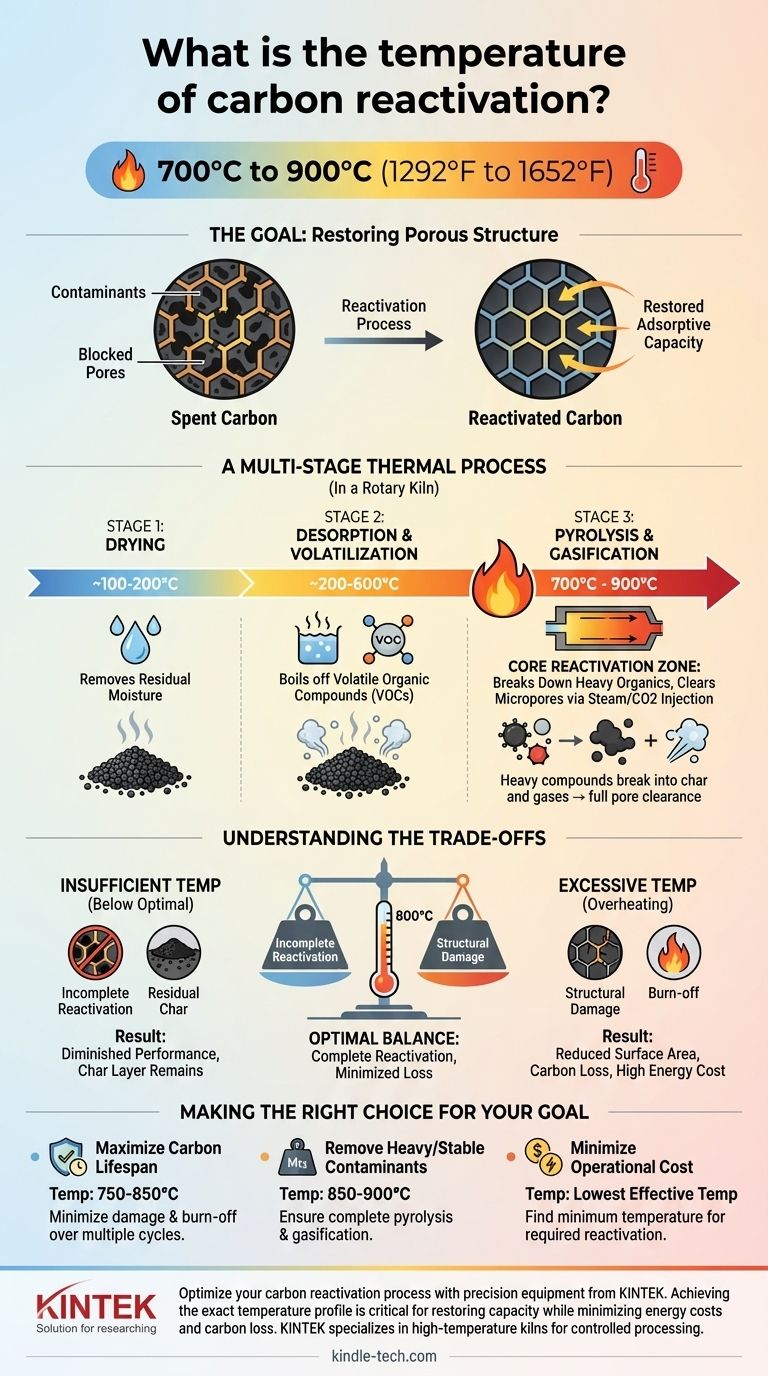

La réactivation du charbon actif usé se déroule généralement dans une plage de haute température allant de 700°C à 900°C (1292°F à 1652°F). Ce processus thermique contrôlé, généralement effectué dans un four rotatif lent, est conçu pour vaporiser et détruire les contaminants organiques qui ont été adsorbés sur le carbone, restaurant ainsi sa structure poreuse et sa capacité d'adsorption pour une réutilisation.

La réactivation n'est pas seulement une question de chaleur élevée ; c'est un processus en plusieurs étapes et précisément contrôlé. La plage de température cible est essentielle pour assurer la destruction complète des contaminants sans endommager structurellement le carbone lui-même, équilibrant la restauration des performances et la dégradation du matériau.

L'objectif : Restaurer la structure poreuse

Pourquoi la réactivation est nécessaire

Le charbon actif fonctionne en adsorbant les contaminants sur sa vaste surface interne, composée de millions de pores microscopiques. Avec le temps, ces pores deviennent saturés et le carbone est considéré comme « usé » ou épuisé.

La réactivation est une alternative rentable et écologiquement durable à l'élimination. L'objectif est de retirer soigneusement les contaminants adsorbés, de dégager les pores et de rendre le carbone à nouveau efficace.

Le rôle de la haute température

Les liaisons retenant les contaminants organiques à la surface du carbone peuvent être fortes. Une énergie thermique élevée est nécessaire pour rompre ces liaisons, volatiliser les composés, puis les décomposer davantage en carbone élémentaire (charbon) et en gaz simples.

Un processus thermique en plusieurs étapes

Le parcours à travers un four de réactivation n'est pas uniforme. La plage de température de 700°C à 900°C représente l'étape finale et la plus critique d'un processus qui commence à des températures beaucoup plus basses.

Étape 1 : Séchage (Environ 100-200°C)

Lorsque le carbone usé pénètre dans le four, la chaleur initiale élimine toute eau résiduelle. C'est une première étape cruciale pour assurer un chauffage uniforme lors des étapes suivantes.

Étape 2 : Désorption et Volatilisation (Environ 200-600°C)

À mesure que la température augmente, les composés organiques volatils (COV) qui ont été adsorbés par le carbone commencent à s'évaporer. Ces contaminants vaporisés sont évacués dans le flux de gaz du four.

Étape 3 : Pyrolyse et Gazéification (700-900°C)

C'est la zone de réactivation centrale. Les composés organiques plus lourds et moins volatils qui restent sur le carbone sont décomposés par pyrolyse.

À ces températures élevées, et souvent avec l'injection d'un agent oxydant comme la vapeur ou le dioxyde de carbone, le charbon résiduel issu de la pyrolyse est gazéifié. Cette étape finale dégage les micropores, restaurant pleinement les propriétés d'adsorption du carbone.

Comprendre les compromis

Choisir la température précise dans la plage de 700 à 900°C est un exercice d'équilibre avec des conséquences importantes.

Le risque d'une température insuffisante

Fonctionner en dessous de la température optimale entraînera une réactivation incomplète. Certains des composés organiques les plus lourds pourraient ne pas se pyrolyser complètement, laissant une couche de charbon qui continue de bloquer les pores du carbone et de diminuer ses performances.

Le risque d'une température excessive

Une surchauffe peut être tout aussi dommageable. Des températures excessivement élevées peuvent commencer à détruire la structure poreuse délicate du charbon actif lui-même, réduisant de manière permanente sa surface et sa capacité. Cela augmente également la quantité de carbone qui est oxydée et perdue dans le processus, connue sous le nom de « brûlage » (burn-off).

Le facteur coût

Des températures plus élevées nécessitent plus d'énergie, augmentant directement les coûts opérationnels. L'objectif est de trouver la température la plus basse possible qui permette une réactivation complète pour les contaminants spécifiques impliqués, minimisant ainsi à la fois la consommation d'énergie et la perte de carbone.

Faire le bon choix pour votre objectif

La température idéale dépend de la nature des contaminants et de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la durée de vie du carbone : Fonctionnez à l'extrémité inférieure de la plage efficace (par exemple, 750-850°C) pour minimiser les dommages structurels et le brûlage sur plusieurs cycles de réactivation.

- Si votre objectif principal est d'éliminer des contaminants très stables ou lourds : Vous devrez probablement utiliser l'extrémité supérieure de la plage de température (par exemple, 850-900°C) pour assurer une pyrolyse et une gazéification complètes.

- Si votre objectif principal est de minimiser les coûts opérationnels : La clé est de trouver la température minimale efficace qui offre le niveau de réactivation requis pour votre application spécifique, évitant ainsi une dépense énergétique inutile.

En fin de compte, un contrôle précis de la température est essentiel pour prolonger avec succès et de manière économique la vie de votre média de charbon actif.

Tableau récapitulatif :

| Étape de réactivation | Plage de température | Processus clé |

|---|---|---|

| Séchage | 100°C - 200°C | Élimine l'humidité résiduelle |

| Désorption et Volatilisation | 200°C - 600°C | Vaporise les composés organiques volatils (COV) |

| Pyrolyse et Gazéification | 700°C - 900°C | Réactivation principale : Décompose les matières organiques lourdes et dégage les pores |

Optimisez votre processus de réactivation du carbone avec des équipements de précision de KINTEK.

Atteindre le profil de température exact entre 700°C et 900°C est essentiel pour restaurer la capacité d'adsorption tout en minimisant les coûts énergétiques et la perte de carbone. KINTEK est spécialisée dans les fours rotatifs haute température et les fours de laboratoire conçus pour le traitement thermique contrôlé, vous aidant à maximiser la durée de vie du carbone et l'efficacité opérationnelle.

Laissez nos experts vous aider à équilibrer performance et rentabilité.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de réactivation

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée