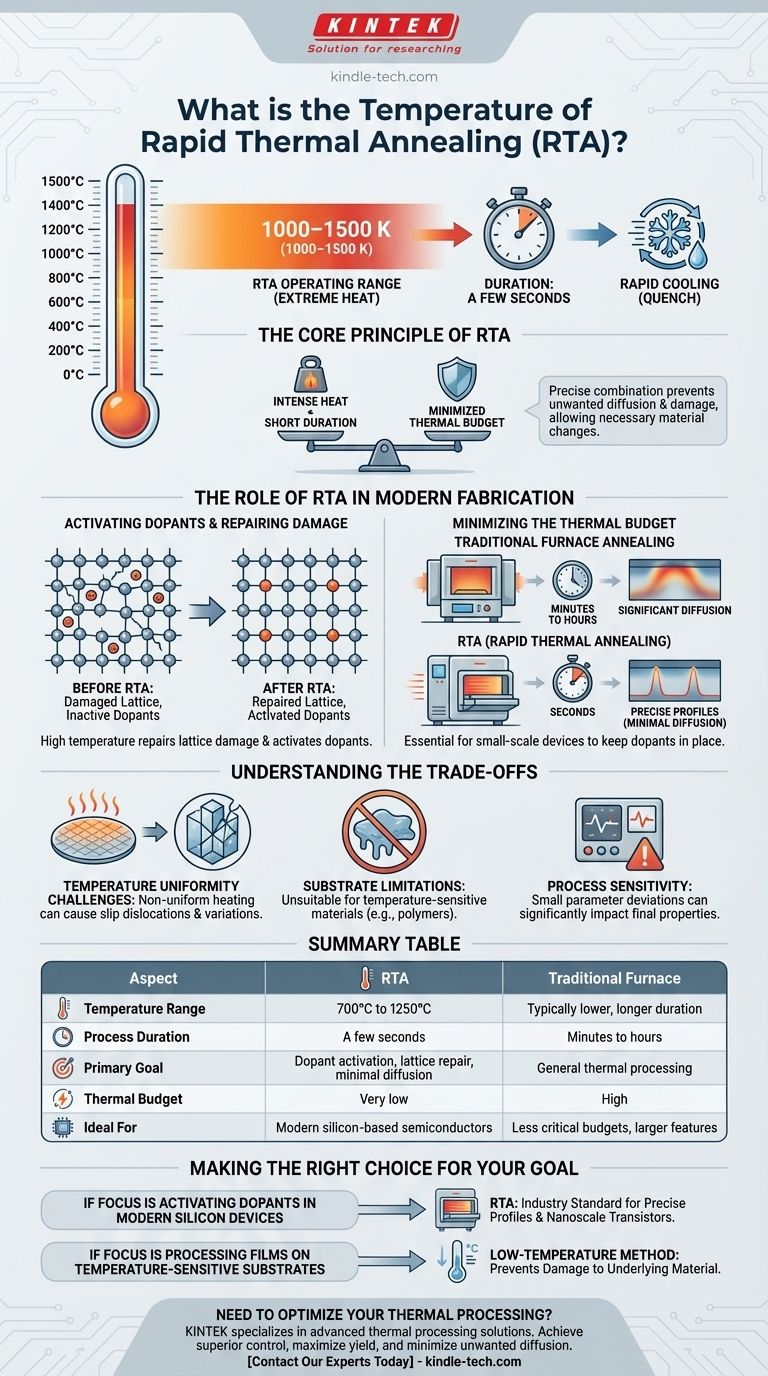

Le recuit thermique rapide (RTA) fonctionne généralement à des températures extrêmement élevées, allant généralement d'environ 700°C à 1250°C (1000–1500 K). Cette chaleur intense est appliquée pendant seulement quelques secondes pour activer des changements physiques ou chimiques spécifiques dans un matériau, suivie d'un refroidissement rapide ou d'un processus de "trempe".

Le principe fondamental du RTA n'est pas seulement sa haute température, mais la combinaison précise d'une chaleur intense et d'une durée extrêmement courte. Cela minimise le "budget thermique" global, permettant les changements matériels nécessaires tout en empêchant la diffusion et les dommages indésirables qui se produiraient avec un chauffage prolongé.

Le rôle du RTA dans la fabrication moderne

Pour comprendre pourquoi des températures aussi élevées sont nécessaires, nous devons examiner les problèmes spécifiques que le RTA est conçu pour résoudre dans la fabrication des semi-conducteurs. C'est un outil pour délivrer une dose très ciblée d'énergie thermique.

Activation des dopants et réparation des dommages

Après l'implantation d'ions (dopants) dans une plaquette de silicium pour modifier ses propriétés électriques, le réseau cristallin est endommagé et les dopants ne sont pas dans des positions électriquement actives.

Le recuit à haute température fournit l'énergie nécessaire pour réparer ces dommages au réseau et permettre aux atomes dopants de se déplacer vers les sites substitutionnels corrects dans le cristal, les "activant" ainsi.

Minimisation du budget thermique

Le "budget thermique" est la quantité totale d'énergie thermique à laquelle une plaquette est exposée pendant le traitement. À mesure que les composants électroniques rétrécissent, il est essentiel que les dopants restent exactement là où ils ont été implantés.

Le recuit traditionnel en four, qui peut prendre de nombreuses minutes ou heures, provoquerait la diffusion ou la "dilution" de ces dopants, ruinant les performances des dispositifs à petite échelle. Le RTA résout ce problème en effectuant le recuit en quelques secondes, avant qu'une diffusion significative ne puisse se produire.

Un contraste avec les processus à basse température

Toutes les étapes de fabrication ne peuvent pas tolérer une chaleur élevée. Les processus comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionnent à des températures beaucoup plus basses, généralement de la température ambiante jusqu'à 350°C.

Ces méthodes à basse température sont essentielles lors du travail avec des substrats ou des couches précédemment déposées qui seraient endommagés ou détruits par la chaleur extrême du RTA. Cela met en évidence le compromis entre l'énergie thermique requise pour un effet et la stabilité thermique du matériau.

Comprendre les compromis

Bien que puissant, le RTA n'est pas une solution universelle. Ses caractéristiques uniques introduisent des défis d'ingénierie spécifiques qui doivent être gérés.

Uniformité de la température

Chauffer une plaquette de plusieurs centaines de degrés en quelques secondes peut créer des gradients de température à sa surface. Des températures non uniformes peuvent entraîner des dislocations de glissement dans le cristal et des variations de performance des dispositifs, rendant le contrôle du processus critique.

Limitations du substrat

Le RTA est fondamentalement inadapté aux matériaux sensibles à la température, tels que certains polymères ou semi-conducteurs composés, qui ne peuvent pas supporter sa plage de fonctionnement élevée. Pour ces applications, les techniques de dépôt et de recuit à basse température sont non négociables.

Sensibilité du processus

Les propriétés finales du matériau sont très sensibles à la fois à la température maximale et à la durée du cycle RTA. De petits écarts dans les paramètres du processus peuvent entraîner des changements significatifs dans les caractéristiques électriques, nécessitant des systèmes de surveillance et de contrôle sophistiqués.

Faire le bon choix pour votre objectif

Le choix entre un processus à haute température et de courte durée comme le RTA et une alternative à basse température dépend entièrement de vos contraintes matérielles et du résultat physique souhaité.

- Si votre objectif principal est l'activation des dopants dans les dispositifs modernes en silicium : Le RTA est la norme de l'industrie car il fournit l'énergie nécessaire tout en préservant les profils de dopants précis requis pour les transistors à l'échelle nanométrique.

- Si votre objectif principal est le traitement de films sur un substrat sensible à la température : Une méthode à basse température est requise, car la chaleur élevée du RTA endommagerait ou détruirait le matériau sous-jacent.

En fin de compte, maîtriser le traitement thermique nécessite de comprendre le budget thermique total de votre matériau et de sélectionner l'outil qui atteint votre objectif sans dépasser cette limite.

Tableau récapitulatif :

| Aspect | Recuit Thermique Rapide (RTA) | Recuit en Four Traditionnel |

|---|---|---|

| Plage de Température | 700°C à 1250°C | Généralement plus basse, mais appliquée plus longtemps |

| Durée du Processus | Quelques secondes | Minutes à heures |

| Objectif Principal | Activation des dopants, réparation du réseau avec diffusion minimale | Traitement thermique général |

| Budget Thermique | Très faible | Élevé |

| Idéal Pour | Semi-conducteurs modernes à base de silicium | Budgets thermiques moins critiques, caractéristiques plus grandes |

Besoin d'optimiser votre traitement thermique pour la fabrication de semi-conducteurs ?

Le choix de la bonne technique de recuit est essentiel pour obtenir une activation précise des dopants et maintenir l'intégrité du matériau. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés, y compris des solutions de traitement thermique adaptées à la R&D et à la production de semi-conducteurs.

Notre expertise peut vous aider à :

- Sélectionner le bon système pour vos exigences spécifiques en matière de matériaux et de processus.

- Atteindre un contrôle de processus supérieur avec une gestion précise de la température.

- Maximiser le rendement et les performances en minimisant la diffusion thermique indésirable.

Discutons de la manière dont nous pouvons améliorer les capacités de votre laboratoire. Contactez nos experts en traitement thermique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.