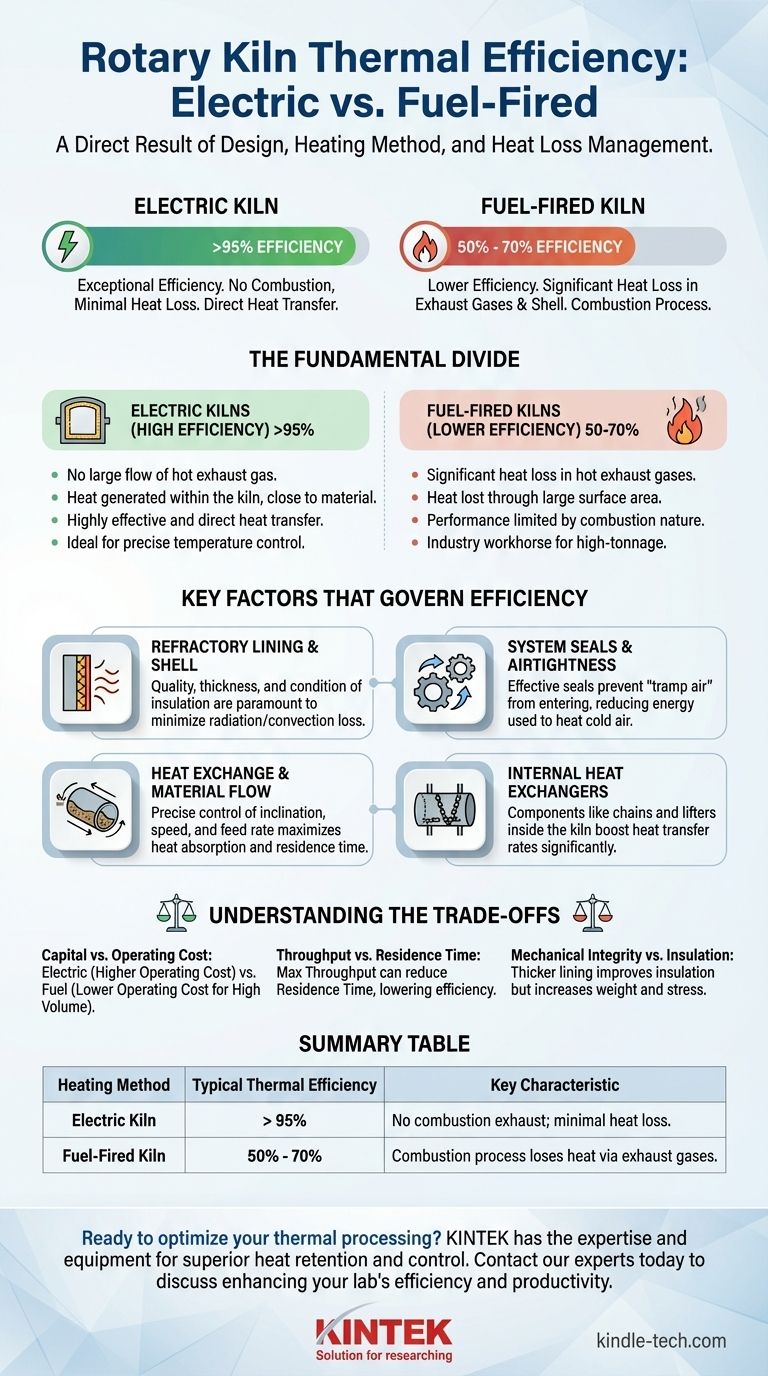

L'efficacité thermique d'un four rotatif dépend entièrement de sa méthode de chauffage. Alors qu'un four moderne chauffé électriquement peut atteindre une efficacité énergétique de plus de 95 % grâce à des pertes de chaleur minimales, les fours à combustible plus courants ont des rendements nettement inférieurs, allant généralement de 50 % à 70 %, principalement en raison de la chaleur perdue dans les gaz d'échappement.

L'efficacité d'un four n'est pas une valeur unique et fixe. Elle est le résultat direct de sa conception fondamentale — spécifiquement, comment il génère de la chaleur (électrique ou à combustible) et comment il minimise efficacement la perte de chaleur à travers sa coque, ses joints et son échappement.

La division fondamentale : Fours électriques vs. Fours à combustible

Le facteur le plus important déterminant l'efficacité potentielle d'un four rotatif est sa source de chaleur. Ce choix crée deux classes distinctes d'équipements avec des profils de performance très différents.

La haute efficacité des fours électriques

Un four rotatif chauffé électriquement fonctionne avec une efficacité exceptionnelle, souvent dépassant 95 %. Ceci est réalisé car il n'y a pas de combustion de combustible.

Sans combustion, il n'y a pas de grand flux de gaz d'échappement chauds nécessaire pour transporter la chaleur, ce qui est la principale source de perte d'énergie dans les fours traditionnels. La chaleur est générée à l'intérieur du four, près du matériau, ce qui entraîne un transfert de chaleur très efficace et direct.

La réalité des fours à combustible

Les fours à combustible sont le cheval de bataille de l'industrie pour la production à fort tonnage, mais ils fonctionnent avec une efficacité thermique inférieure. Leurs performances sont fondamentalement limitées par la nature de la combustion.

Une partie significative de la chaleur générée par la combustion du combustible est immédiatement perdue car elle est évacuée du système par les gaz d'échappement chauds. Une chaleur supplémentaire est constamment perdue dans l'environnement à travers la grande surface du four.

Facteurs clés qui régissent l'efficacité du four

Quel que soit le type, l'efficacité d'un four est une bataille contre la perte de chaleur. Plusieurs composants critiques et paramètres opérationnels déterminent l'efficacité de cette bataille.

Le revêtement réfractaire et la coque

La coque du four est revêtue d'un matériau réfractaire qui agit comme isolant. La qualité, l'épaisseur et l'état de ce revêtement sont primordiaux. Un revêtement dégradé ou mal conçu permet à plus de chaleur de s'échapper à travers la coque en acier par rayonnement et convection.

Joints du système et étanchéité à l'air

Un four rotatif doit avoir des joints efficaces aux extrémités d'entrée d'alimentation et de décharge du produit. Une mauvaise étanchéité permet à de l'« air parasite » non contrôlé d'être aspiré dans le four. Cet air froid doit alors être chauffé, consommant une quantité massive d'énergie qui ne sert pas au traitement du matériau.

Échange de chaleur et flux de matière

Un four rotatif est fondamentalement un échangeur de chaleur. Son angle d'inclinaison, sa vitesse de rotation et son débit d'alimentation en matière doivent être contrôlés avec précision. L'objectif est de maximiser le temps de séjour du matériau et son exposition à la chaleur, en s'assurant que la chaleur est absorbée par le produit plutôt que de s'échapper par l'arrière.

Échangeurs de chaleur internes

Des composants tels que des chaînes ou des élévateurs peuvent être installés à l'intérieur du four. Ces éléments internes captent la chaleur du flux de gaz chaud et la déversent sur le lit de matériau, améliorant considérablement le taux de transfert de chaleur et augmentant l'efficacité globale.

Comprendre les compromis

La recherche de l'efficacité maximale implique toujours un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre des décisions d'ingénierie et opérationnelles judicieuses.

Coût d'investissement vs. Coût d'exploitation

Les fours électriques affichent une efficacité supérieure, mais le coût unitaire de l'électricité est souvent beaucoup plus élevé que celui du gaz naturel ou du charbon. Par conséquent, un four à combustible peut avoir un coût d'exploitation total inférieur malgré son efficacité thermique plus faible, en particulier dans les applications à grand volume.

Débit vs. Temps de séjour

Augmenter le débit d'alimentation en matière pour maximiser la production (débit) peut être contre-productif. Cela réduit le temps que le matériau passe dans le four, ce qui peut entraîner un traitement incomplet et un mauvais transfert de chaleur, réduisant finalement l'efficacité thermique.

Intégrité mécanique vs. Isolation

Bien qu'un revêtement réfractaire plus épais offre une meilleure isolation, il ajoute également du poids et peut être plus sensible aux contraintes mécaniques et à l'écaillage. La conception doit équilibrer le besoin de rétention de chaleur avec l'intégrité structurelle à long terme de la coque et du revêtement du four.

Faire le bon choix pour votre objectif

Pour optimiser les performances, vous devez aligner la conception et le fonctionnement du four sur votre objectif principal.

- Si votre objectif principal est une efficacité thermique maximale et un contrôle précis de la température : Un four chauffé électriquement est le choix définitif, capable de dépasser 95 % d'efficacité.

- Si votre objectif principal est de traiter de grands volumes avec un combustible moins cher : Un four à combustible est la solution pratique, mais vous devez privilégier des joints, une isolation et des échangeurs de chaleur internes de haute qualité pour maximiser ses performances.

- Si votre objectif principal est d'améliorer un four existant : Les améliorations les plus impactantes consisteront à s'assurer que les joints d'entrée et de sortie sont parfaitement étanches et à évaluer l'état du revêtement réfractaire.

En fin de compte, l'efficacité d'un four rotatif n'est pas un chiffre statique, mais le résultat direct de choix de conception délibérés et d'un contrôle opérationnel méticuleux.

Tableau récapitulatif :

| Méthode de chauffage | Efficacité thermique typique | Caractéristique clé |

|---|---|---|

| Four électrique | > 95% | Pas d'échappement de combustion ; perte de chaleur minimale. |

| Four à combustible | 50% - 70% | Le processus de combustion perd de la chaleur via les gaz d'échappement. |

Prêt à optimiser votre traitement thermique ?

Que votre priorité soit une efficacité énergétique maximale avec un four électrique ou un traitement à grand volume avec un système à combustible, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire. Nos fours rotatifs sont conçus pour une rétention de chaleur et un contrôle supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la productivité de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Qu'est-ce que l'énergie issue de la pyrolyse de la biomasse ? Transformer les déchets organiques en syngaz, bio-huile et biochar

- Pourquoi le four rotatif est-il incliné ? Pour contrôler le flux de matière et le temps de réaction

- Quel est le but du four rotatif ? Un guide pour le traitement continu à haute température

- Quel est le rôle du catalyseur dans la pyrolyse ? Transformer les déchets en produits de grande valeur

- Quelle est l'application de la pyrolyse dans la biomasse ? Transformer les déchets en bio-huile, en biochar et en énergie renouvelable

- Quelle est la différence entre la régénération et la réactivation du charbon actif ? Maximiser la durée de vie et la performance du carbone

- Quel est le mécanisme de pyrolyse des matériaux de biomasse ? Un guide pour convertir la biomasse en biochar, bio-huile et syngaz

- Quelles sont les principales parties d'un four rotatif ? Un guide de ses composants et fonctions essentiels