Dans la fabrication, l'outillage de moule désigne l'outil métallique sur mesure utilisé pour façonner un matériau, comme le plastique fondu, en une pièce spécifique et reproductible. C'est le cœur de processus comme le moulage par injection et il se compose de composants usinés avec précision — principalement un noyau et une empreinte — qui forment le négatif de la géométrie du produit final. L'outillage n'est pas seulement le moule lui-même, mais l'ensemble du système conçu qui permet une production à grand volume.

Le concept central à saisir est que l'outillage de moule est un actif de fabrication permanent, et non un article jetable. La précision et la qualité de cet outil, usiné à partir d'acier ou d'aluminium, dictent directement la qualité, la cohérence et le coût de chaque pièce produite à partir de celui-ci.

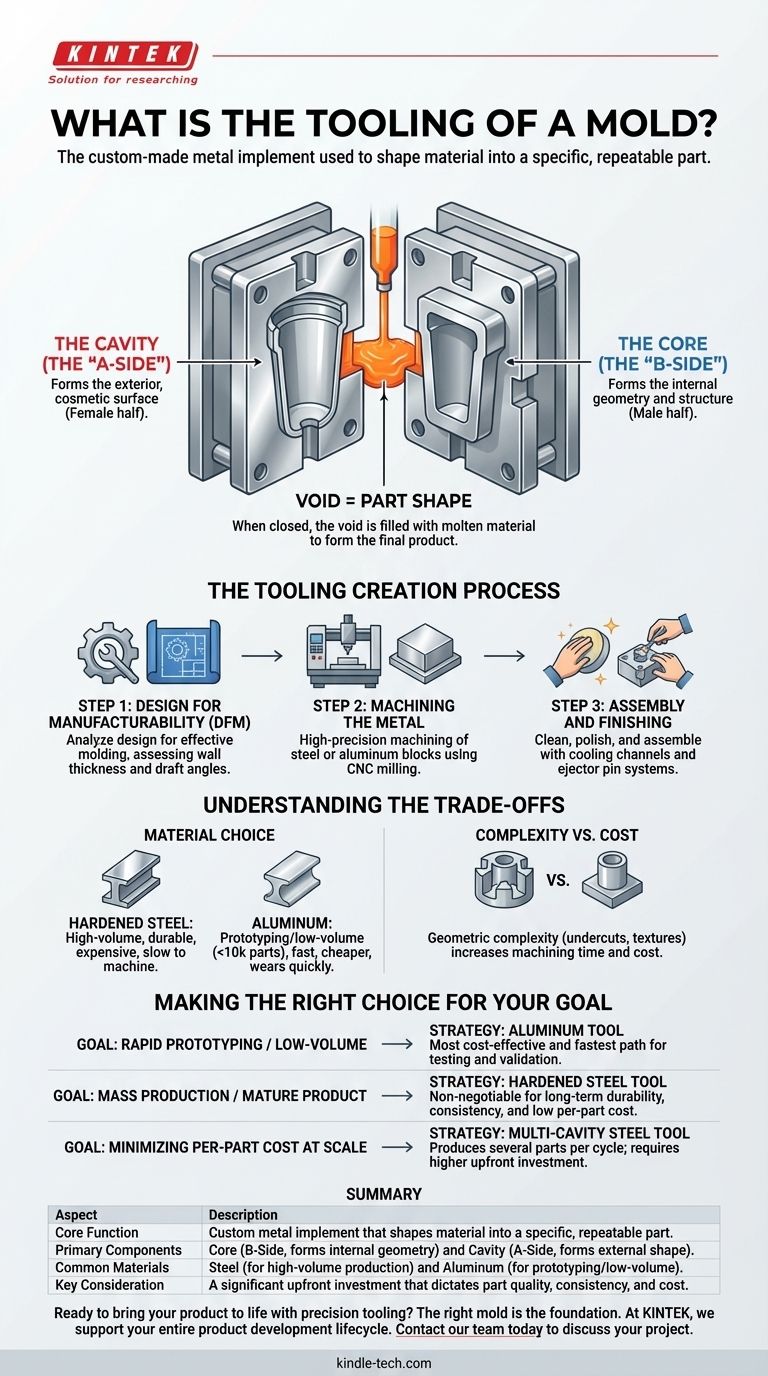

Déconstruction de l'outil de moule : Composants essentiels

Un outil de moule, à sa base, est un système en deux parties conçu pour s'assembler parfaitement, créant un espace creux ayant la forme du produit désiré.

L'empreinte (le "côté A")

L'empreinte est la moitié stationnaire du moule. Elle forme généralement la surface extérieure, cosmétique de la pièce et est considérée comme la moitié "femelle" de l'outil.

Pensez-y comme la coquille extérieure d'un moule à gelée ; elle définit la forme externe finale.

Le noyau (le "côté B")

Le noyau est la moitié mobile du moule. Il s'insère dans l'empreinte et forme la géométrie interne et la structure de la pièce. C'est la moitié "mâle" de l'outil.

Dans une pièce comme une tasse en plastique, le noyau serait le bloc métallique central qui crée l'espace vide dans lequel vous buvez.

Comment ils fonctionnent ensemble

Lorsqu'une machine de moulage par injection se ferme, elle pousse le noyau et l'empreinte l'un contre l'autre sous une immense pression. Le vide entre ces deux moitiés est la forme de la pièce.

Le plastique fondu est ensuite injecté dans ce vide. Une fois qu'il a refroidi et s'est solidifié, le moule s'ouvre et la pièce finie est éjectée.

Le processus de création de l'outillage

"L'outillage" fait également référence au processus de conception et de fabrication du moule lui-même, une phase critique dans le développement du produit.

Étape 1 : Conception pour la fabricabilité (DFM)

Avant toute découpe de métal, la conception de la pièce est analysée pour s'assurer qu'elle peut être moulée efficacement. Les ingénieurs évaluent des facteurs tels que l'épaisseur des parois, les angles de dépouille (conicité pour une éjection facile) et le flux de matière.

Étape 2 : Usinage du métal

Basés sur la conception finale, de grands blocs d'acier ou d'aluminium de qualité industrielle sont usinés pour former le noyau et l'empreinte. Il s'agit d'un processus de haute précision utilisant des techniques telles que le fraisage CNC (Commande Numérique par Ordinateur).

Étape 3 : Assemblage et finition

Le noyau et l'empreinte usinés sont nettoyés, polis pour obtenir la finition de surface désirée, et assemblés dans une base de moule complète. Cet assemblage comprend également des sous-systèmes critiques comme les canaux de refroidissement et un système d'éjection pour pousser la pièce.

Comprendre les compromis

Les décisions prises lors de l'outillage ont des conséquences financières et opérationnelles importantes et durables.

Choix du matériau : Acier vs. Aluminium

L'acier trempé est la norme pour la production à grand volume. Il est extrêmement durable et peut produire des millions de pièces, mais il est coûteux et long à usiner.

L'aluminium est un choix courant pour le prototypage ou la production à faible volume (généralement moins de 10 000 pièces). Il est beaucoup plus rapide et moins cher à usiner mais s'use rapidement.

Complexité vs. Coût

La complexité géométrique de votre pièce est le principal facteur de coût de l'outillage. Des caractéristiques telles que les contre-dépouilles (qui nécessitent des glissières ou des élévateurs mécaniques) et les textures complexes augmentent considérablement le temps d'usinage et les coûts d'outillage.

La réalité de l'investissement initial

L'outillage de moule représente une dépense en capital importante, coûtant souvent des dizaines, voire des centaines de milliers de dollars. Bien que cet investissement rende le coût par pièce exceptionnellement bas à grande échelle, il représente un obstacle financier initial majeur qui doit être planifié.

Faire le bon choix pour votre objectif

Choisir la bonne stratégie d'outillage consiste à aligner votre plan de fabrication avec vos objectifs commerciaux.

- Si votre objectif principal est le prototypage rapide ou les petites séries : Un outil en aluminium offre la voie la plus rentable et la plus rapide pour obtenir des pièces physiques pour les tests et la validation du marché.

- Si votre objectif principal est la production de masse pour un produit mature : Investir dans un outil en acier trempé P20 ou H13 est non négociable pour assurer une durabilité à long terme, une cohérence et un faible coût par pièce.

- Si votre objectif principal est de minimiser le coût par pièce à grande échelle : Un outil en acier multi-empreintes, qui produit plusieurs pièces par cycle, est l'approche idéale, bien qu'il nécessite un investissement initial plus élevé.

En fin de compte, considérer votre outillage comme un actif de fabrication essentiel, et non comme une dépense ponctuelle, est la clé d'une mise à l'échelle réussie et rentable de votre produit.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Outil métallique sur mesure qui façonne un matériau en une pièce spécifique et reproductible. |

| Composants principaux | Noyau (côté B, forme la géométrie interne) et Empreinte (côté A, forme la forme externe). |

| Matériaux courants | Acier (pour la production à grand volume) et Aluminium (pour le prototypage/faible volume). |

| Considération clé | Un investissement initial important qui dicte la qualité, la cohérence et le coût des pièces. |

Prêt à donner vie à votre produit avec un outillage de précision ?

Le bon moule est la base d'une fabrication réussie. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui soutiennent l'ensemble du cycle de vie du développement de produits, du prototypage à la production.

Laissez notre expertise vous aider à prendre des décisions éclairées concernant votre stratégie d'outillage. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Broyeur hybride de laboratoire pour tissus

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Comment les presses hydrauliques de laboratoire et les moules de formage créent-ils des nanocatalyseurs superréseaux 3D ? Améliorer la densité des matériaux

- Quel est le rôle d'une presse hydraulique de laboratoire dans la préparation de catalyseurs tamis moléculaires ? Obtenir un pastillage optimal

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation