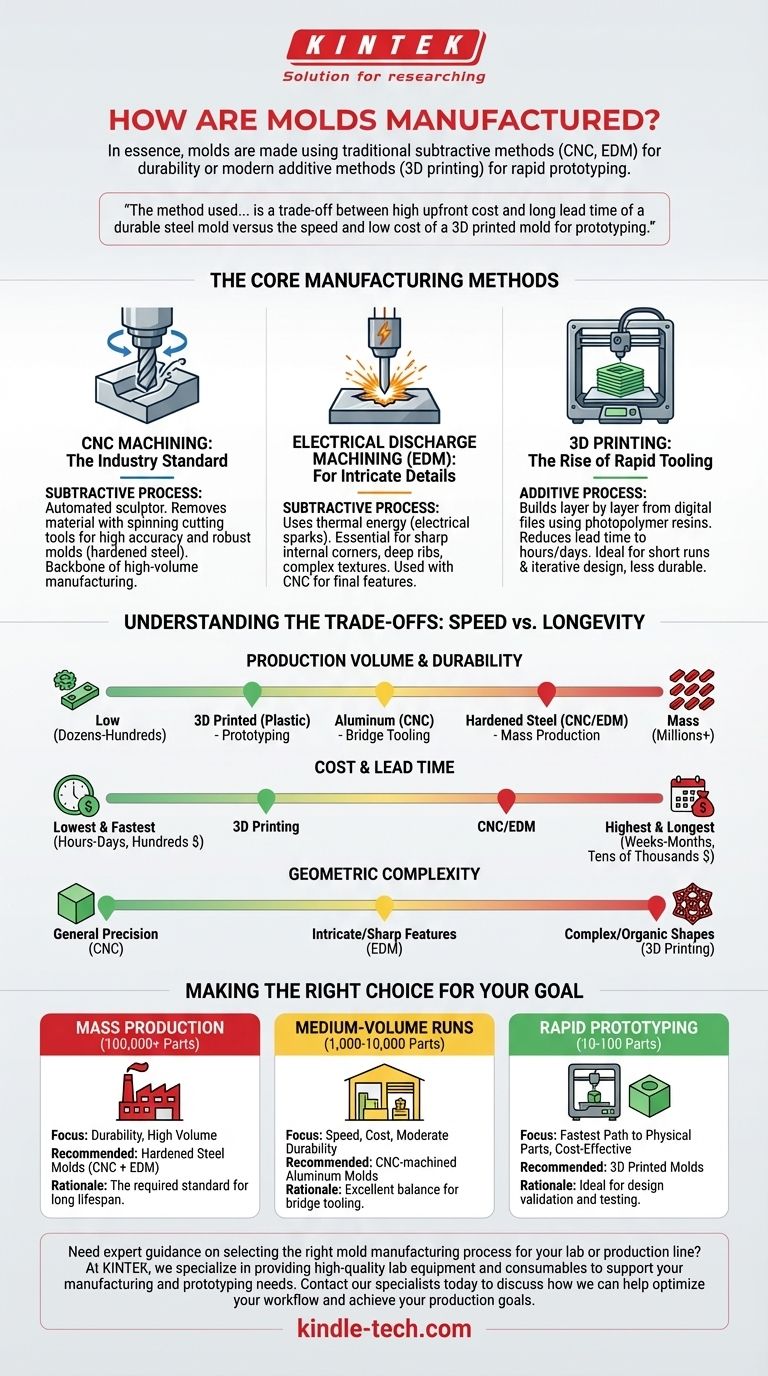

Essentiellement, les moules sont fabriqués soit par des méthodes soustractives traditionnelles comme l'usinage CNC et l'électroérosion, soit par des méthodes additives modernes comme l'impression 3D. Les approches traditionnelles sculptent les moules à partir de blocs de métal, offrant une durabilité extrême pour la production de masse, tandis que l'impression 3D construit les moules couche par couche pour un prototypage rapide et peu coûteux.

La méthode utilisée pour fabriquer un moule est entièrement dictée par son usage prévu. La décision fondamentale est un compromis entre le coût initial élevé et le long délai de livraison d'un moule en acier durable pour la production de masse, par rapport à la vitesse et au faible coût d'un moule imprimé en 3D pour le prototypage et les séries à faible volume.

Les méthodes de fabrication fondamentales

Comprendre comment un moule est fabriqué revient à comprendre la différence fondamentale entre sculpter quelque chose à partir d'un bloc solide et le construire à partir de zéro. Chaque approche a un rôle distinct dans la fabrication moderne.

Usinage CNC : La norme de l'industrie

L'usinage CNC (Commande Numérique par Calculateur) est un processus soustractif. Considérez-le comme un sculpteur hautement précis et automatisé qui taille un bloc de métal.

Un ordinateur envoie des instructions de conception numériques à la machine, qui utilise des outils de coupe rotatifs pour enlever systématiquement de la matière d'un bloc solide d'aluminium ou d'acier jusqu'à ce que la cavité finale du moule soit formée.

Cette méthode est prisée pour sa grande précision et sa capacité à produire des moules robustes à partir d'acier à outils trempé, ce qui en fait l'épine dorsale de la fabrication à grand volume.

Électroérosion (EDM) : Pour les détails complexes

L'électroérosion (EDM) est un autre processus soustractif, mais il utilise l'énergie thermique au lieu de la force mécanique. Il enlève la matière en générant une série d'étincelles électriques rapides et contrôlées entre une électrode et la pièce métallique.

Cette technique est essentielle pour créer des caractéristiques difficiles ou impossibles à produire avec des outils de coupe standard, telles que des coins internes vifs, des nervures profondes ou des textures complexes.

L'électroérosion n'est pas un processus autonome ; elle est presque toujours utilisée conjointement avec l'usinage CNC pour créer les caractéristiques finales et très détaillées d'un moule en acier.

Impression 3D : L'essor de l'outillage rapide

L'impression 3D est un processus additif. Au lieu d'enlever de la matière, elle construit le moule couche par couche à partir d'un fichier numérique, généralement en utilisant des résines photopolymères qui sont durcies par la lumière UV.

Cette approche réduit considérablement le délai de livraison, passant de semaines ou de mois à seulement quelques heures ou jours, permettant aux ingénieurs de créer et de tester des prototypes physiques avec une rapidité sans précédent.

Bien que ces moules en plastique ne soient pas aussi durables que ceux en métal, ils sont plus que suffisants pour les petites séries de production et la validation itérative de la conception.

Comprendre les compromis : Vitesse contre longévité

Le choix d'une méthode de fabrication de moules est une décision stratégique qui équilibre le coût, la vitesse et le volume de production requis. Il n'existe pas de méthode unique « idéale » ; il n'y a que la méthode appropriée pour la tâche.

Volume de production et durabilité

La durée de vie d'un moule est directement liée au matériau dont il est fait.

- Moules en acier trempé (CNC/EDM) : Conçus pour des millions de cycles de moulage par injection. C'est la seule option pour la véritable production de masse.

- Moules en aluminium (CNC) : Une solution d'« outillage intermédiaire ». Ils sont plus rapides et moins chers à usiner que l'acier mais s'usent beaucoup plus rapidement, durant généralement des milliers à des dizaines de milliers de cycles.

- Moules imprimés en 3D (Plastique) : Conçus pour le prototypage. Ils peuvent supporter des dizaines à des centaines de cycles, ce qui est idéal pour la vérification de la conception mais inapproprié pour la production.

Coût et délai de livraison

L'investissement financier et temporel varie considérablement selon les méthodes.

- CNC/EDM : Coût le plus élevé et délai de livraison le plus long. Un moule en acier complexe peut coûter des dizaines de milliers de dollars et prendre 4 à 12 semaines ou plus à produire.

- Impression 3D : Coût le plus bas et délai de livraison le plus rapide. Un moule prototype peut être imprimé en interne pour quelques centaines de dollars en moins de 24 heures.

Complexité géométrique

Chaque méthode présente des forces uniques en ce qui concerne la géométrie de la pièce.

L'usinage CNC est excellent pour la précision générale, mais l'électroérosion est nécessaire pour les caractéristiques internes vives. L'impression 3D, cependant, peut créer des formes incroyablement complexes et organiques avec des canaux de refroidissement internes qui seraient impossibles à usiner traditionnellement.

Faire le bon choix pour votre objectif

Votre objectif de production est le facteur le plus important pour déterminer le bon processus de fabrication de moules.

- Si votre objectif principal est la production de masse (plus de 100 000 pièces) : Les moules en acier trempé créés avec une combinaison d'usinage CNC et d'électroérosion sont la norme requise pour la durabilité.

- Si votre objectif principal est les séries de volume moyen (1 000 à 10 000 pièces) : Les moules en aluminium usinés par CNC offrent un excellent équilibre entre vitesse, coût et durabilité modérée.

- Si votre objectif principal est le prototypage rapide et la validation de la conception (10 à 100 pièces) : Les moules imprimés en 3D offrent la voie la plus rapide et la plus rentable pour obtenir des pièces physiques à tester.

En fin de compte, la sélection du processus de fabrication de moules approprié consiste à aligner les capacités de l'outil avec le calendrier et le volume de production spécifiques de votre projet.

Tableau récapitulatif :

| Méthode de fabrication | Type de processus | Idéal pour | Matériau typique | Délai de livraison | Avantage clé |

|---|---|---|---|---|---|

| Usinage CNC | Soustractif | Production de masse | Acier, Aluminium | 4-12 semaines | Haute précision et durabilité |

| Électroérosion (EDM) | Soustractif | Détails complexes | Acier | Utilisé avec CNC | Coins vifs et caractéristiques complexes |

| Impression 3D | Additif | Prototypage et faible volume | Résine photopolymère | Heures à jours | Rapport rapide et faible coût |

Besoin de conseils d'experts pour choisir la bonne méthode de fabrication de moules pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir vos besoins de fabrication et de prototypage. Que vous soyez engagé dans la production de masse nécessitant des moules en acier durables ou dans le prototypage rapide avec l'impression 3D, nos solutions garantissent précision et efficacité.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre flux de travail et à atteindre vos objectifs de production.

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Presse à moule polygonale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

Les gens demandent aussi

- Quels sont les avantages d'un moule à trois plaques par rapport à un moule à deux plaques ? Obtenez une production automatisée et une liberté de conception

- Quelles fonctions remplit un moule en graphite lors du pressage à chaud sous vide ? Optimisation du frittage de matériaux massifs Mo2Ga2C

- Quelle est la fonction d'un moule en graphite lors du processus de frittage parPressage à chaud sous vide ? Optimiser les performances des composites

- Quel rôle les matrices de pression spécialisées jouent-elles dans le frittage à froid des batteries multicouches ? Assurer une intégration matérielle sans faille

- Quel rôle les moules en graphite jouent-ils lors du pressage à chaud sous vide du titane ? Atteindre une densification de précision

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quelles sont les fonctions principales des moules en graphite de haute résistance ? Optimisation du pressage à chaud sous vide pour les alliages Al-Ti-Zr

- Quel rôle jouent les moules en graphite lors du frittage par pressage à chaud sous vide ? Optimisation des composites renforcés de TiCN