À la base, le dépôt chimique en phase vapeur (CVD) est utilisé pour créer des revêtements minces extrêmement durables et exceptionnellement uniformes sur une surface. Ce n'est pas une simple couche de peinture ; c'est un processus chimique qui construit une nouvelle couche fonctionnelle directement sur un substrat, molécule par molécule. Cela permet d'améliorer les propriétés d'un matériau — comme la résistance à l'usure — ou de construire les composants fondamentaux des dispositifs électroniques.

L'objectif essentiel du CVD est de modifier fondamentalement la surface d'un composant en y liant chimiquement une nouvelle couche haute performance. Cela en fait un processus fondamental pour les industries qui exigent une durabilité extrême et une précision fonctionnelle, comme dans l'outillage à forte usure et la fabrication de semi-conducteurs.

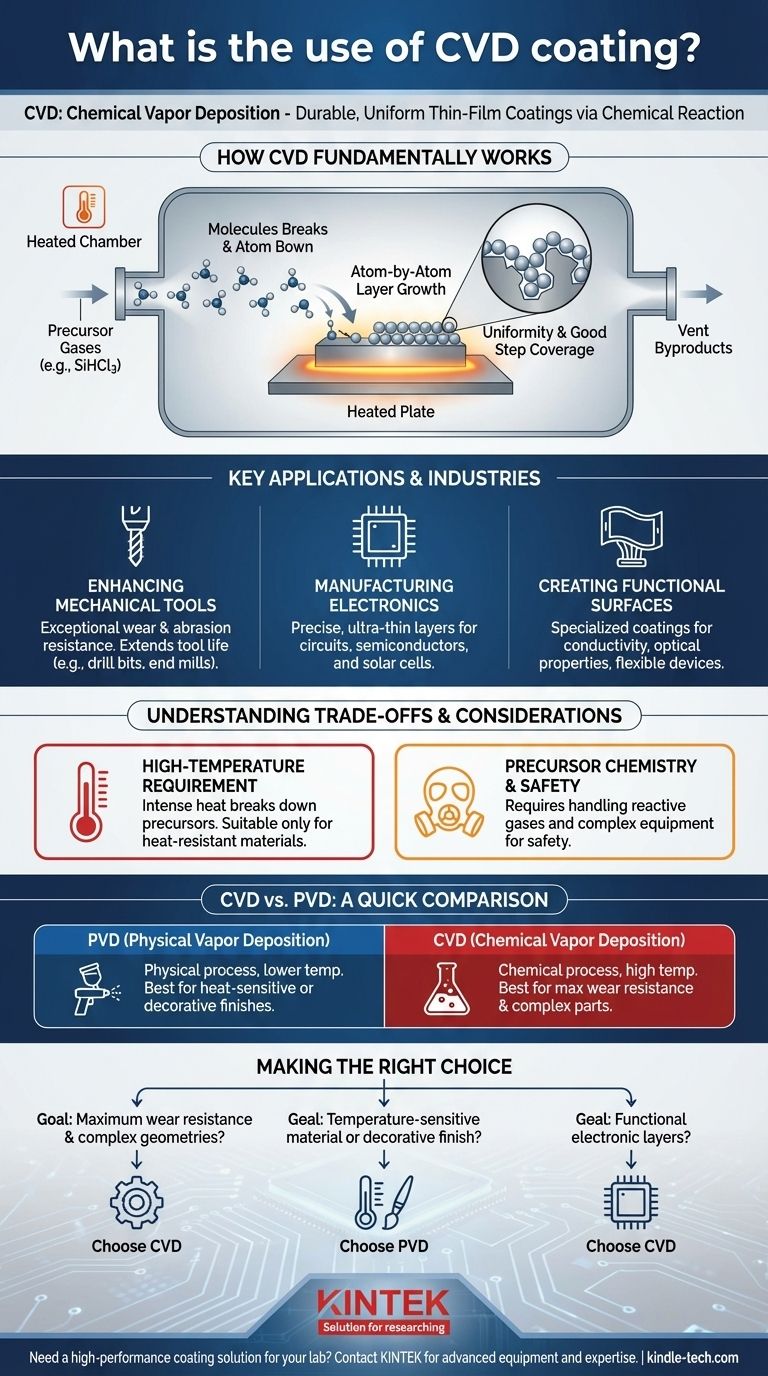

Comment fonctionne fondamentalement le CVD

Le concept de réaction chimique

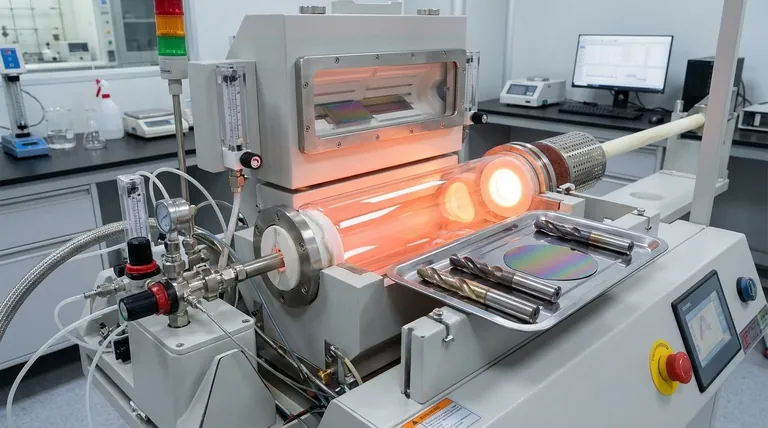

Contrairement aux revêtements physiques qui sont simplement appliqués sur une surface, le CVD implique une réaction chimique. Le processus se déroule à l'intérieur d'une chambre chauffée où des gaz spécifiques, appelés précurseurs, sont introduits.

Construire une couche atome par atome

Ces gaz précurseurs réagissent ou se décomposent sur la surface chaude de l'objet à revêtir. Par exemple, pour créer un revêtement de silicium, le gaz de trichlorosilane (SiHCl3) peut être utilisé. Lorsqu'il est chauffé, il se décompose, et les atomes de silicium se lient directement au substrat, formant une nouvelle couche dense et uniforme.

L'uniformité est la clé

Étant donné que le précurseur est un gaz, il peut circuler dans et autour des formes complexes, revêtant toutes les surfaces de manière égale. Cette capacité à revêtir uniformément des géométries complexes, une caractéristique connue sous le nom de bonne couverture de marche, est l'un des principaux avantages du CVD. Les sous-produits chimiques indésirables, comme l'acide chlorhydrique dans l'exemple du silicium, sont évacués en toute sécurité.

Applications et industries clés

Les propriétés uniques des revêtements CVD les rendent essentiels pour plusieurs applications haute performance.

Amélioration des outils mécaniques

Les revêtements CVD sont exceptionnellement résistants à l'abrasion et à l'usure, souvent plus que les revêtements par dépôt physique en phase vapeur (PVD). Cela les rend idéaux pour prolonger la durée de vie des outils de coupe et des composants soumis à une friction extrême, tels que les forets et les fraises.

Fabrication d'électronique et de semi-conducteurs

Le CVD est une pierre angulaire de l'industrie électronique. Il est utilisé pour déposer les couches ultra-fines et précises requises pour les appareils modernes. Celles-ci comprennent des films diélectriques comme le dioxyde de silicium (SiO2) et le nitrure de silicium (Si3N4) qui isolent les circuits, ainsi que les films semi-conducteurs qui forment les parties actives des microcircuits et des cellules solaires.

Création de surfaces protectrices et fonctionnelles

Le processus est également utilisé pour appliquer des revêtements spécialisés à d'autres fins. Par exemple, des revêtements d'oxyde d'étain peuvent être déposés pour créer des couches dotées de propriétés conductrices ou optiques spécifiques, essentielles dans des dispositifs tels que les écrans flexibles et les capteurs.

Comprendre les compromis et les considérations

Bien que puissant, le CVD n'est pas une solution universelle. Les caractéristiques de son processus créent des limitations spécifiques qui doivent être comprises.

L'exigence de haute température

Les réactions chimiques dans le CVD nécessitent des températures très élevées. Cette chaleur est nécessaire pour décomposer les gaz précurseurs et créer une liaison chimique solide avec le substrat. Une conséquence importante est que le CVD n'est adapté qu'aux matériaux capables de résister à cette chaleur intense sans se déformer ou perdre leur intégrité structurelle.

Chimie des précurseurs et sécurité

Le CVD repose sur des gaz précurseurs volatils et souvent réactifs. La gestion de ces produits chimiques, ainsi que de leurs sous-produits, nécessite un équipement sophistiqué pour une manipulation, une ventilation et un lavage sûrs afin de se conformer aux normes réglementaires. Cela ajoute de la complexité au processus de fabrication.

CVD contre PVD : une comparaison rapide

Les références mentionnent fréquemment le PVD, ce qui en fait une comparaison utile. Le PVD est un processus physique (semblable à une peinture par pulvérisation à l'échelle atomique) qui fonctionne généralement à des températures plus basses. Pour cette raison, le PVD est souvent utilisé pour les matériaux sensibles à la chaleur ou pour les finitions décoratives sur les biens de consommation comme les robinets, les bijoux et les composants automobiles. Le CVD, en revanche, est choisi lorsque la résistance à l'usure la plus élevée ou la conformité parfaite sur une pièce complexe est l'objectif principal.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des exigences de votre application et du matériau de votre composant.

- Si votre objectif principal est une résistance maximale à l'usure et le revêtement de géométries internes complexes : Le CVD est le choix supérieur en raison de son processus de liaison chimique et de sa capacité à déposer une couche uniforme sur toute surface exposée.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température ou d'obtenir une finition décorative spécifique : Le PVD est souvent la meilleure alternative en raison de ses températures de traitement plus basses et de sa gamme plus large d'options esthétiques.

- Si votre objectif principal est de construire des couches électroniques fonctionnelles pour les microcircuits ou les capteurs : Le CVD est la technologie standard de l'industrie pour le dépôt des films de haute pureté et précis requis pour ces dispositifs.

En fin de compte, comprendre les principes chimiques sous-jacents du CVD est la clé pour tirer parti de ses avantages uniques pour votre application spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Création de revêtements minces hautement durables et uniformes via une réaction chimique. |

| Avantage clé | Résistance exceptionnelle à l'usure et couverture uniforme sur les géométries complexes. |

| Applications courantes | Outils de coupe, dispositifs semi-conducteurs, microcircuits, cellules solaires, capteurs. |

| Considération principale | Nécessite des températures de traitement élevées, limitant son utilisation aux matériaux résistants à la chaleur. |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ou vos composants ?

KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire avancés. Que vous développiez une électronique de pointe ou que vous ayez besoin de revêtements durables pour des outils mécaniques, notre expertise peut vous aider à choisir la bonne technologie pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de revêtement et de science des matériaux !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes