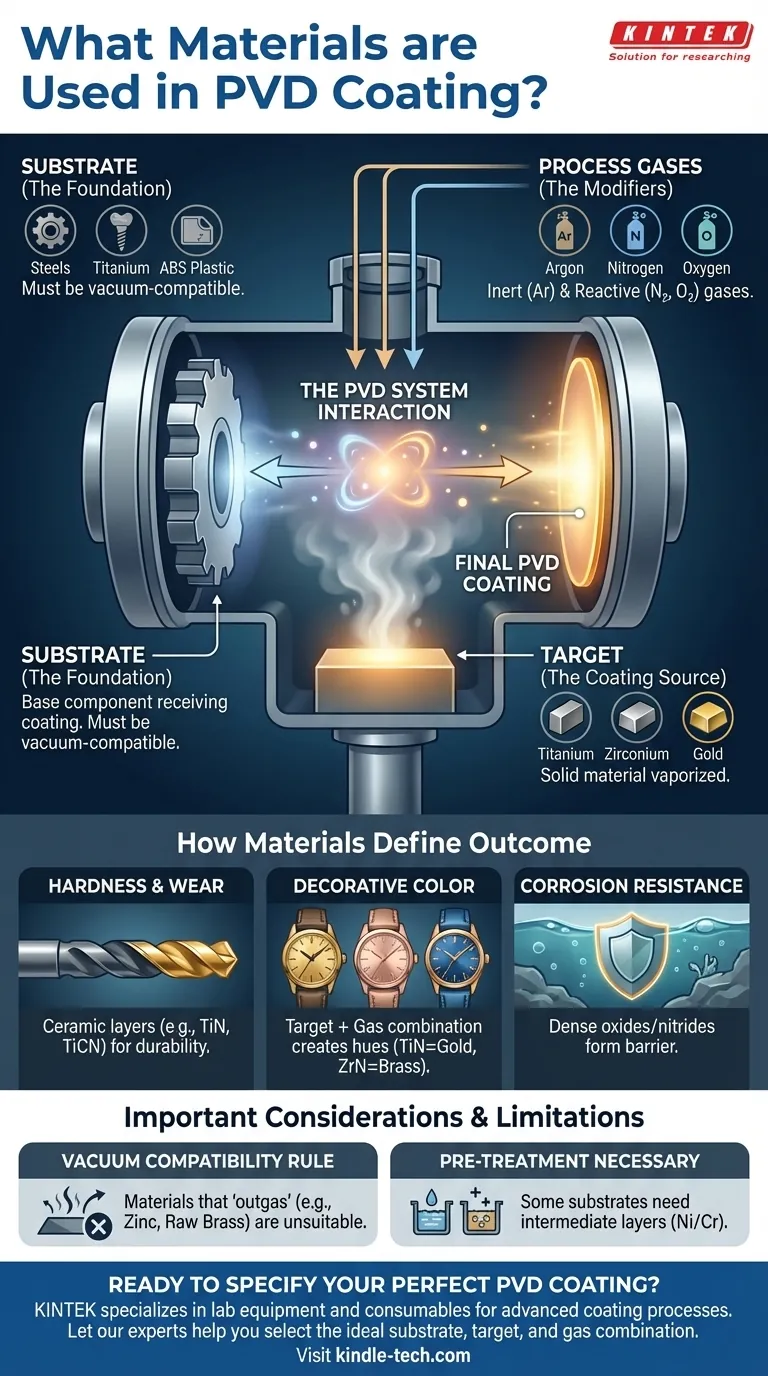

En bref, le dépôt physique en phase vapeur (PVD) utilise une combinaison de trois types de matériaux : l'objet à revêtir (le substrat), le matériau solide déposé (la cible) et les gaz utilisés dans la chambre à vide. Les substrats courants comprennent les aciers, le titane et le plastique ABS, tandis que les cibles courantes sont des métaux comme le titane, le zirconium et l'or. Des gaz comme l'azote et l'oxygène sont utilisés pour réagir avec le matériau cible afin de former le revêtement final et durable.

Le principe fondamental à saisir est que le PVD ne concerne pas un seul matériau, mais un système. Les propriétés finales d'une pièce revêtue — sa dureté, sa couleur et sa résistance à la corrosion — sont le résultat direct de l'interaction entre le substrat choisi, le matériau cible vaporisé et les gaz réactifs dans la chambre.

Les Trois Types de Matériaux de Base dans le PVD

Pour comprendre le PVD, vous devez penser en termes de trois rôles distincts. Chaque matériau est sélectionné pour contribuer à l'objectif final.

Matériaux Substrats (La Fondation)

Le substrat est la pièce de travail ou le composant qui reçoit le revêtement. L'exigence principale est qu'il doit être compatible avec le vide, ce qui signifie qu'il ne doit pas libérer de gaz susceptibles de contaminer le processus.

Les substrats courants comprennent :

- Aciers : Surtout les familles d'alliages élevés comme les aciers à outils, les aciers rapides et les aciers inoxydables.

- Métaux non ferreux : Le titane, l'aluminium, le cuivre et leurs alliages sont fréquemment utilisés.

- Métaux durs : Des matériaux comme le carbure de tungstène bénéficient énormément de la résistance à l'usure du PVD.

- Matériaux plaqués ou traités : Des substrats comme le laiton ou le zinc sont souvent pré-plaqués avec du nickel et du chrome pour les rendre adaptés au PVD.

- Autres matériaux : Certains polymères comme le plastique ABS et même le verre peuvent être revêtus après une préparation de surface appropriée.

Matériaux Cibles (La Source du Revêtement)

La cible est un bloc de matériau solide de haute pureté qui est vaporisé par une source d'énergie (comme un arc ou un pistolet de pulvérisation) à l'intérieur de la chambre à vide. Cette vapeur est ce qui voyage et se dépose sur le substrat.

Les matériaux cibles populaires comprennent :

- Titane (Ti) : Extrêmement polyvalent et largement utilisé pour créer des revêtements durs de couleur or (TiN) ou gris (TiCN).

- Zirconium (Zr) : Souvent utilisé pour produire des revêtements avec une apparence jaune pâle ou semblable au laiton (ZrN).

- Chrome (Cr) : Une norme pour les revêtements durs, résistants à la corrosion et décoratifs de couleur argentée.

- Or (Au) : Pour les applications nécessitant une véritable finition or, des cibles d'or de 9k à 24k peuvent être utilisées.

Gaz de Processus (Les Modificateurs)

Des gaz sont introduits dans la chambre pour faciliter le processus ou réagir chimiquement avec le matériau cible vaporisé.

- Gaz inertes : L'Argon (Ar) est presque toujours utilisé. Il est bombardé sur la cible pour déloger les atomes (pulvérisation cathodique) et aide à maintenir le plasma dans la chambre sans réagir chimiquement.

- Gaz réactifs : Ces gaz se combinent avec la vapeur métallique pour former de nouveaux composés céramiques sur la surface du substrat. C'est la clé pour créer des propriétés spécifiques.

- Azote (N₂) : Réagit avec la vapeur métallique pour former des nitrures durs (par exemple, Nitrure de Titane, TiN).

- Oxygène (O₂) : Crée des oxydes très stables et résistants à la corrosion.

- Gaz hydrocarbonés (par exemple, Acétylène, C₂H₂) : Introduisent du carbone pour former des carbonitrure extrêmement durs (par exemple, TiCN) ou des revêtements de carbone de type diamant (DLC).

Comment les Matériaux Définissent le Résultat

La combinaison du substrat, de la cible et du gaz est une recette précise conçue pour obtenir un résultat spécifique.

Pour la Dureté et la Résistance à l'Usure

L'objectif ici est de former une couche céramique dure. Par exemple, une cible de titane combinée à du gaz azote dépose un revêtement de Nitrure de Titane (TiN). Lorsqu'il est appliqué sur un substrat en alliage Ti-6Al-4V, ce revêtement peut augmenter considérablement la limite de fatigue et l'endurance de la pièce.

Pour la Couleur Décorative et la Finition

La couleur est une fonction directe du composé formé. En changeant le gaz réactif ou le matériau cible, une large palette devient disponible.

- Nitrure de Titane (TiN) produit une couleur or classique.

- Nitrure de Zirconium (ZrN) crée une couleur laiton clair ou or champagne.

- Carbonitrure de Titane (TiCN) peut varier d'un gris-bleu à un or rose moderne, selon le mélange gazeux.

Pour la Résistance à la Corrosion et aux Produits Chimiques

Les revêtements comme les oxydes et les nitrures forment une barrière dense et non réactive entre le substrat et l'environnement. C'est pourquoi les pièces en acier inoxydable ou en titane revêtues par PVD sont exceptionnellement résistantes à la rouille, à l' ternissement et aux attaques chimiques.

Comprendre les Compromis et les Limitations

Bien que puissant, le PVD n'est pas une solution universelle. Les contraintes matérielles sont cruciales à comprendre.

La Règle de Compatibilité avec le Vide

C'est la limitation la plus importante. Les matériaux qui « dégazent » sous vide sont inadaptés car ils empoisonnent la chambre et ruinent le revêtement.

- Les matériaux galvanisés (plaqués zinc) ne sont généralement pas utilisés car le zinc se vaporisera à basse température.

- Le laiton brut peut également dégazer, c'est pourquoi il est presque toujours plaqué avec une couche barrière de nickel-chrome avant l'application du PVD.

Un Pré-traitement est Souvent Nécessaire

Certains matériaux, comme le laiton ou les plastiques mentionnés précédemment, ne peuvent pas être revêtus directement. Ils nécessitent une couche intermédiaire, généralement du nickel et/ou du chrome galvanisé, pour fournir une surface stable et compatible avec le vide sur laquelle le revêtement PVD peut adhérer.

Le Revêtement est une Surface, Pas un Changement de Masse

Le PVD crée un film mince exceptionnellement dur, mais il dépend entièrement de la résistance du substrat sous-jacent. Un revêtement dur sur un substrat mou peut se fissurer ou échouer si la pièce elle-même se déforme sous la charge. Le substrat doit être suffisamment solide pour l'application prévue.

Faire le Bon Choix pour Votre Application

La sélection des bons matériaux consiste à les adapter à votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure extrêmes : Optez pour des revêtements de nitrure ou de carbonitrure (à partir de cibles en Ti, Cr ou Zr) sur un substrat à haute résistance comme l'acier à outils ou un alliage de titane.

- Si votre objectif principal est une couleur décorative spécifique : Choisissez votre cible et votre gaz réactif en fonction de la teinte désirée et appliquez-le sur un substrat avec une bonne finition de surface, comme l'acier inoxydable poli ou des pièces plaquées nickel-chrome.

- Si votre objectif principal est la biocompatibilité et la résistance à la corrosion : Utilisez des revêtements à base de titane ou de zirconium sur des substrats en acier inoxydable de qualité médicale ou en titane pour créer une surface sûre et inerte.

En fin de compte, comprendre l'interaction entre le substrat, la cible et le gaz est la clé pour libérer tout le potentiel de la technologie PVD pour votre projet.

Tableau Récapitulatif :

| Type de Matériau | Exemples Clés | Fonction Principale |

|---|---|---|

| Substrat | Aciers, Titane, Plastique ABS | Le composant de base recevant le revêtement |

| Cible | Titane, Zirconium, Or | Le matériau source vaporisé pour former le revêtement |

| Gaz | Azote, Oxygène, Argon | Réagit avec la vapeur de la cible pour créer les propriétés de revêtement finales |

Prêt à spécifier le revêtement PVD parfait pour votre application ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Nos experts peuvent vous aider à sélectionner la combinaison idéale de substrat, de cible et de gaz pour obtenir la dureté, la couleur et la résistance à la corrosion précises que votre projet exige.

Contactez notre équipe dès aujourd'hui pour une consultation et découvrez comment nos solutions peuvent améliorer les performances et la durabilité de votre produit.

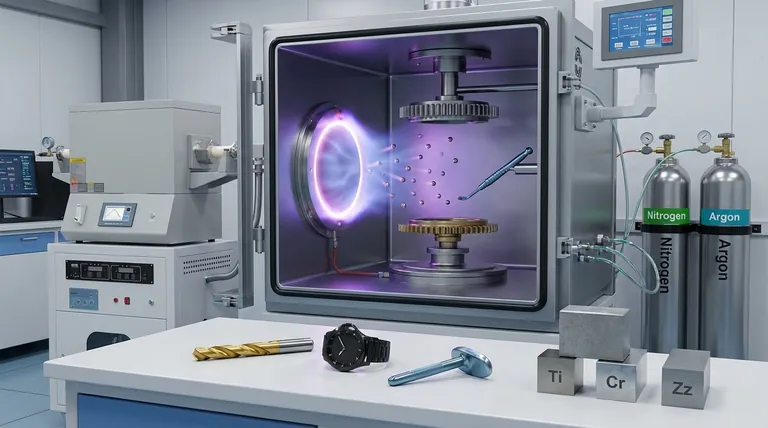

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- En quoi le PVD diffère-t-il du CVD ? Choisir le bon procédé de revêtement en couche mince

- Les diamants CVD en valent-ils la peine ? Découvrez une valeur brillante et une clarté éthique

- Quel est le processus de dépôt sous vide ? Obtenez des revêtements de précision au niveau atomique

- Qu'est-ce que l'appareil de dépôt chimique en phase vapeur ? Les composants essentiels pour le dépôt de couches minces

- Pourquoi le CVD est-il meilleur que le PVD ? Obtenez des revêtements supérieurs et uniformes sur des géométries complexes