En substance, le dépôt chimique en phase vapeur (CVD) est une technique dominante pour la synthèse de nanomatériaux cristallins de haute pureté. Il est notamment utilisé pour produire une gamme de structures critiques à base de carbone, y compris le graphène, les nanotubes de carbone (CNT) et les nanofibres de carbone (CNF). La méthode est également une pierre angulaire dans l'industrie des semi-conducteurs pour la création de films minces essentiels comme le polysilicium et le dioxyde de silicium.

La valeur fondamentale du CVD réside dans sa précision. En faisant réagir des produits chimiques gazeux sur un substrat, il offre un contrôle inégalé sur la croissance des matériaux au niveau atomique, ce qui en fait la méthode préférée pour la fabrication de nanomatériaux haute performance où l'intégrité structurelle est primordiale.

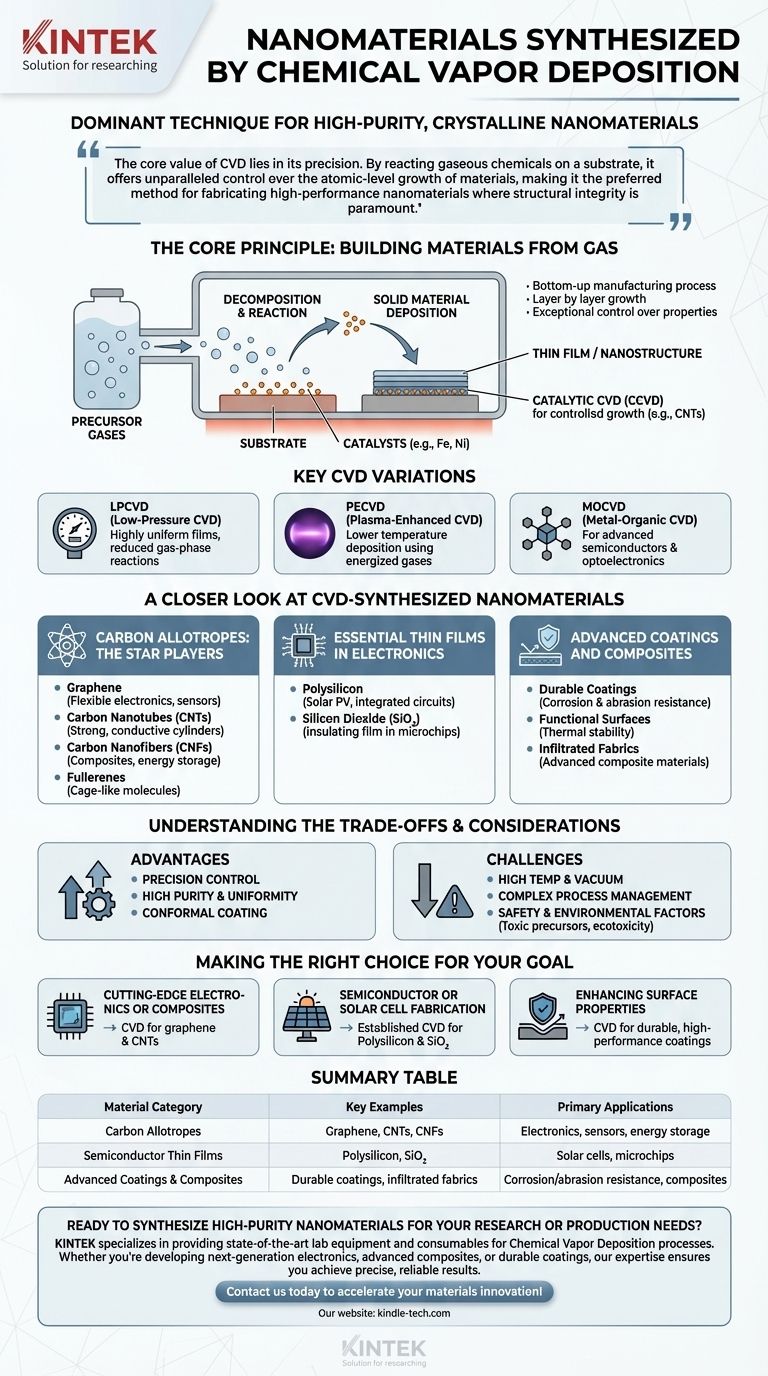

Le principe fondamental : construire des matériaux à partir de gaz

Le CVD est fondamentalement un processus de fabrication "bottom-up" (ascendant). Il ne retire pas de matière ; il la construit, couche par couche, offrant un contrôle exceptionnel sur les propriétés du produit final.

Du gaz au solide

Le processus implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant un substrat chauffé. Ces gaz se décomposent et réagissent près de la surface du substrat, provoquant le dépôt d'un matériau solide et la formation d'un film mince ou d'une nanostructure.

Le rôle des catalyseurs

Pour de nombreux nanomatériaux avancés, en particulier les nanotubes de carbone, le CVD catalytique (CCVD) est la norme. Dans cette variante, de minuscules nanoparticules d'un catalyseur (comme le fer, le nickel ou le cobalt) sont placées sur le substrat. Ces catalyseurs agissent comme des "germes" qui dirigent la croissance des nanotubes, offrant un contrôle significatif sur leur diamètre et leur structure.

Variations clés du CVD

Le principe de base du CVD peut être adapté à différents matériaux et applications. Les variations courantes incluent :

- CVD à basse pression (LPCVD) : Réduit les réactions en phase gazeuse, conduisant à des films très uniformes.

- CVD assisté par plasma (PECVD) : Utilise un plasma pour énergiser les gaz précurseurs, permettant un dépôt à des températures beaucoup plus basses.

- CVD organométallique (MOCVD) : Utilise des composés organométalliques comme précurseurs, courant dans la fabrication de semi-conducteurs et d'optoélectroniques avancés.

Un examen plus approfondi des nanomatériaux synthétisés par CVD

Bien que le CVD puisse être utilisé sur une large gamme de matériaux, il est devenu synonyme de la production de quelques classes de nanomatériaux de grande valeur.

Allotropes de carbone : les acteurs vedettes

Le CVD est la méthode principale pour la synthèse de nanomatériaux de carbone de haute qualité.

- Graphène : Une seule couche atomique d'atomes de carbone, cultivée en grandes feuilles via CVD pour une utilisation dans l'électronique flexible, les capteurs et les composites.

- Nanotubes de carbone (CNT) : Feuilles de graphène roulées qui forment des cylindres incroyablement solides et conducteurs. Le CVD est privilégié pour son contrôle structurel et son rapport coût-efficacité.

- Nanofibres de carbone (CNF) : Similaires aux CNT mais avec une structure interne différente, souvent utilisées dans les composites et le stockage d'énergie.

- Fullerènes : Molécules de carbone en forme de cage (comme les buckyballs) qui peuvent également être synthétisées avec des techniques de CVD spécialisées.

Films minces essentiels en électronique

Au-delà des nouveaux nanomatériaux, le CVD est un outil essentiel dans la technologie grand public.

- Polysilicium : Un matériau critique largement utilisé dans la chaîne d'approvisionnement solaire photovoltaïque (PV) et pour la fabrication de circuits intégrés.

- Dioxyde de silicium (SiO₂) : Un film isolant de haute pureté qui est un composant fondamental de pratiquement toutes les micropuces modernes, généralement déposé via LPCVD.

Revêtements et composites avancés

La polyvalence du CVD lui permet d'améliorer les matériaux existants. Il est utilisé pour appliquer des revêtements très durables et fonctionnels sur des substrats comme les métaux, les céramiques et le verre afin d'améliorer la résistance à la corrosion, la résistance à l'abrasion et la stabilité thermique. Le processus peut également être utilisé pour infiltrer des tissus avec des nanomatériaux, créant ainsi des matériaux composites avancés.

Comprendre les compromis et les considérations

Aucune technique n'est parfaite. Une évaluation fiable nécessite de comprendre à la fois les forces et les limites du dépôt chimique en phase vapeur.

L'avantage du contrôle de précision

La principale raison de choisir le CVD est le contrôle. Il produit des films minces et des nanostructures d'une grande pureté et d'une grande uniformité structurelle. Sa capacité à revêtir de manière conforme des surfaces complexes et tridimensionnelles est un avantage significatif par rapport aux méthodes en ligne de mire comme le dépôt physique en phase vapeur (PVD).

Le défi des conditions de processus

Le CVD nécessite souvent des températures très élevées et des conditions de vide, ce qui se traduit par une consommation d'énergie élevée et un équipement sophistiqué et coûteux. La gestion des débits de plusieurs gaz précurseurs pour obtenir des résultats cohérents à l'échelle peut également être complexe.

Facteurs environnementaux et de sécurité

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, ce qui exige des protocoles de sécurité stricts. De plus, le processus de synthèse lui-même, en particulier pour les nanomatériaux comme les CNT, a des impacts écotoxicologiques potentiels qui doivent être gérés par un contrôle minutieux de la consommation de matériaux et des émissions.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement du matériau souhaité et de son application finale.

- Si votre objectif principal est l'électronique de pointe ou les composites : Le CVD est la méthode standard de l'industrie pour produire le graphène et les nanotubes de carbone de haute qualité requis pour ces applications exigeantes.

- Si votre objectif principal est la fabrication de semi-conducteurs ou de cellules solaires : Les processus CVD établis pour le dépôt de films uniformes de polysilicium et de dioxyde de silicium sont indispensables.

- Si votre objectif principal est l'amélioration des propriétés de surface : Le CVD offre une solution robuste pour créer des revêtements durables et performants capables de résister à des environnements extrêmes.

En comprenant ses principes et ses matériaux cibles, vous pouvez tirer parti de la précision du CVD pour construire les composants fondamentaux de la technologie de nouvelle génération.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications principales |

|---|---|---|

| Allotropes de carbone | Graphène, Nanotubes de carbone (CNT), Nanofibres de carbone (CNF) | Électronique flexible, capteurs, composites, stockage d'énergie |

| Films minces semi-conducteurs | Polysilicium, Dioxyde de silicium (SiO₂) | Cellules solaires, circuits intégrés, micropuces |

| Revêtements et composites avancés | Revêtements durables sur métaux/céramiques, tissus infiltrés | Résistance à la corrosion/abrasion, stabilité thermique, composites avancés |

Prêt à synthétiser des nanomatériaux de haute pureté pour vos besoins de recherche ou de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de pointe pour les processus de dépôt chimique en phase vapeur. Que vous développiez l'électronique de nouvelle génération, des composites avancés ou des revêtements durables, notre expertise vous assure des résultats précis et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de matériaux !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées