Pour tirer le meilleur parti d'un processus PVD, vous devez éviter de l'utiliser pour des applications où le revêtement de surfaces hors ligne de vue est critique. Vous ne devez pas le considérer comme une solution de fabrication à faible coût et à grande vitesse, ni sous-estimer les exigences opérationnelles en matière de manipulation des pièces et de maintenance de l'équipement. Ignorer ces contraintes conduit souvent à de mauvais résultats et à des dépassements de budget.

Les limitations fondamentales du dépôt physique en phase vapeur (PVD) découlent de sa nature de processus en ligne de vue mené sous vide. Ce principe unique dicte les géométries de pièces appropriées, augmente la complexité opérationnelle et, en fin de compte, définit sa structure de coûts.

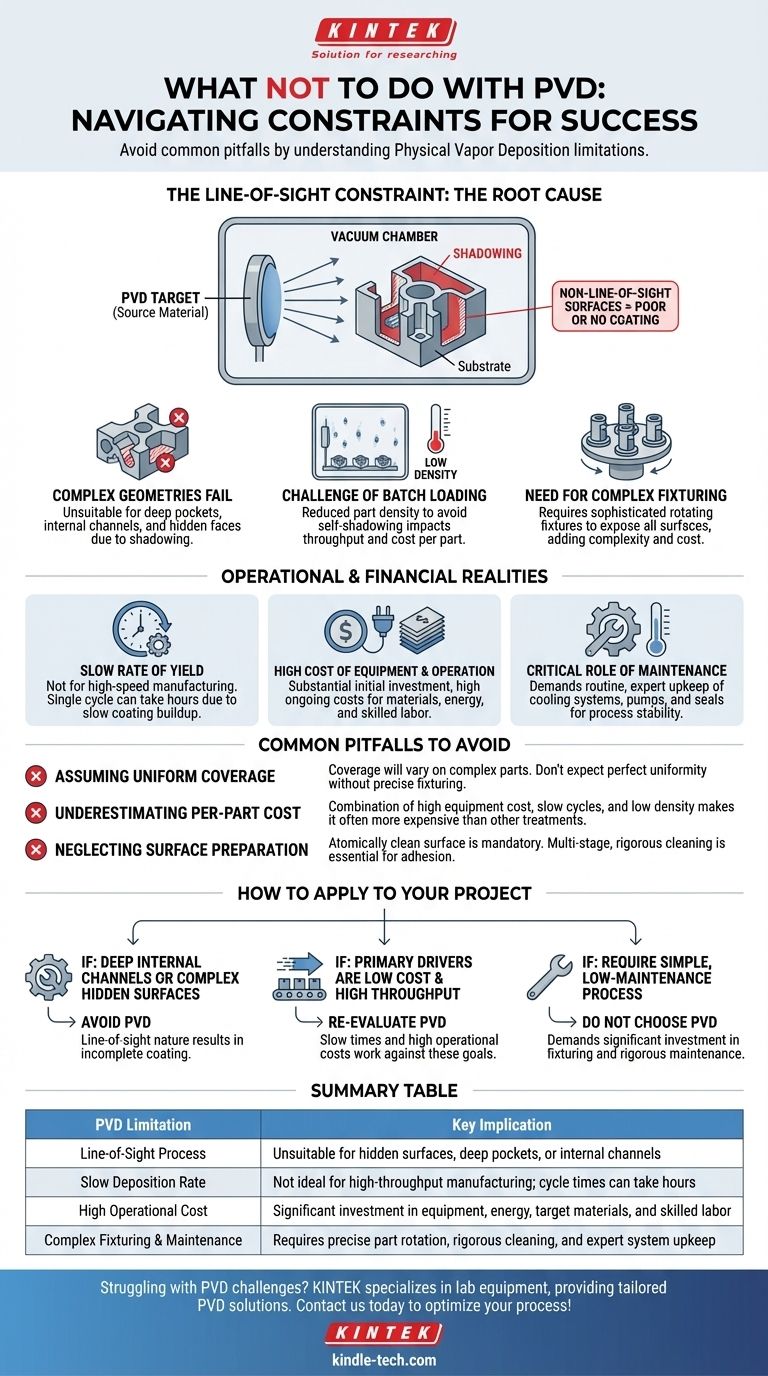

La contrainte de la ligne de vue : la racine de la plupart des limitations

Le PVD fonctionne en bombardant un matériau source (la "cible") avec des ions sous vide, ce qui provoque la vaporisation des atomes et leur déplacement en ligne droite pour revêtir votre pièce (le "substrat"). Comprendre ce déplacement en "ligne de vue" est essentiel pour éviter les défaillances courantes.

Pourquoi les géométries complexes échouent

Parce que le matériau de revêtement se déplace en ligne droite, toute surface non directement visible par la source ne sera pas revêtue. Ce phénomène est connu sous le nom d'ombrage.

Cela rend le PVD inadapté au revêtement de l'intérieur de longs tubes, de poches profondes ou des faces cachées de pièces complexes. Le revêtement sera épais sur les surfaces exposées et mince ou inexistant sur les surfaces "ombragées".

Le défi du chargement par lots

Pour éviter que les pièces ne s'ombragent mutuellement, elles doivent être chargées dans la chambre PVD à une densité réduite. Elles doivent être espacées avec soin afin que la vapeur de revêtement puisse atteindre toutes les surfaces prévues.

Cela a un impact direct sur le débit. Vous ne pouvez pas simplement remplir la chambre. Cette faible densité de remplissage contribue de manière significative au coût global par pièce.

Le besoin de fixations complexes

Pour compenser l'ombrage sur une seule pièce, les composants sont souvent montés sur des fixations rotatives complexes ou des carrousels. Ces systèmes font tourner les pièces pendant le processus de revêtement pour exposer différentes faces à la source de vapeur.

Bien qu'efficace, cela ajoute une couche supplémentaire de complexité et de coût. La conception et le fonctionnement de ces fixations nécessitent une expertise technique significative.

Comprendre les réalités opérationnelles et financières

Au-delà de ses contraintes physiques, le PVD présente des défis opérationnels et financiers spécifiques que vous ne devez pas négliger lors de la planification de projet.

Le PVD n'est pas un processus à grande vitesse

Les références notent un faible taux de rendement, ce qui signifie que le revêtement s'accumule très lentement. Selon le matériau et l'épaisseur souhaitée, un seul cycle PVD peut prendre plusieurs heures.

Ce n'est pas un processus rapide de "trempage et séchage". Le faible taux de dépôt est un aspect fondamental qui limite son utilisation dans la fabrication à grande vitesse, à moins que plusieurs systèmes coûteux ne soient exécutés en parallèle.

Le coût élevé de l'équipement et de l'exploitation

Le PVD est une technologie intrinsèquement coûteuse. L'investissement initial en capital pour la chambre à vide, les alimentations électriques et les systèmes de contrôle est substantiel.

Les coûts d'exploitation sont également élevés. Ceux-ci incluent la consommation de matériaux cibles de haute pureté, une consommation d'énergie importante et la nécessité de techniciens qualifiés pour faire fonctionner et entretenir l'équipement.

Le rôle critique de la maintenance

Les systèmes PVD sont des machines sophistiquées qui exigent une maintenance régulière et experte. Un système de refroidissement fiable est essentiel pour gérer l'immense chaleur générée.

De plus, les pompes à vide, les joints de chambre et les sources d'alimentation nécessitent tous un entretien constant pour assurer la stabilité du processus et des résultats reproductibles. Vous ne devez pas supposer que le PVD est une technologie "installez-le et oubliez-le".

Pièges courants à éviter

Compte tenu de ces limitations, plusieurs idées fausses courantes conduisent à l'échec des projets PVD. En être conscient est la première étape vers le succès.

Supposer une couverture uniforme

L'erreur la plus fréquente est de supposer que le PVD fournira un revêtement parfaitement uniforme sur une pièce complexe entière. À moins que votre pièce ne soit relativement simple et fixée correctement, la couverture variera.

Sous-estimer le coût par pièce

Ne confondez pas le PVD avec une alternative de placage bon marché. La combinaison d'un coût d'équipement élevé, de temps de cycle lents, d'une faible densité de lot et d'une main-d'œuvre qualifiée signifie que le coût par pièce est souvent plus élevé que celui d'autres traitements de surface.

Négliger la préparation de surface

Les revêtements PVD nécessitent une surface atomiquement propre pour adhérer correctement. Vous ne pouvez pas placer une pièce directement d'un atelier d'usinage dans une chambre PVD. Un processus de nettoyage rigoureux en plusieurs étapes est obligatoire, et vous ne devez pas faire de compromis à ce niveau.

Comment appliquer cela à votre projet

Utilisez ces contraintes comme guide pour déterminer si le PVD est la bonne voie pour votre objectif spécifique.

- Si votre pièce présente des canaux internes profonds ou des surfaces complexes et cachées : Évitez le PVD, car sa nature en ligne de vue entraînera un revêtement incomplet et non fonctionnel.

- Si vos principaux moteurs sont le faible coût et le débit élevé : Réévaluez le PVD, car les temps de cycle lents, la faible densité de lot et les coûts opérationnels élevés vont directement à l'encontre de ces objectifs.

- Si vous avez besoin d'un processus simple et nécessitant peu d'entretien : Ne choisissez pas le PVD, car il exige un investissement important dans des fixations complexes, un contrôle de processus et une maintenance rigoureuse de l'équipement.

En respectant ces contraintes fondamentales, vous pouvez évaluer avec précision si le PVD est l'investissement stratégique correct pour votre application.

Tableau récapitulatif :

| Limitation du PVD | Implication clé |

|---|---|

| Processus en ligne de vue | Inadapté au revêtement de surfaces cachées, de poches profondes ou de canaux internes |

| Faible taux de dépôt | Non idéal pour la fabrication à haut débit ; les temps de cycle peuvent prendre des heures |

| Coût d'exploitation élevé | Investissement important en équipement, énergie, matériaux cibles et main-d'œuvre qualifiée |

| Fixation et maintenance complexes | Nécessite une rotation précise des pièces, un nettoyage rigoureux et un entretien expert du système |

Vous avez des difficultés à revêtir des géométries complexes ou à gérer des coûts par pièce élevés ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions PVD sur mesure qui répondent à vos défis spécifiques en laboratoire. Nos experts vous aident à naviguer les contraintes techniques, à optimiser les fixations et à assurer des performances fiables. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus de revêtement et obtenir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température