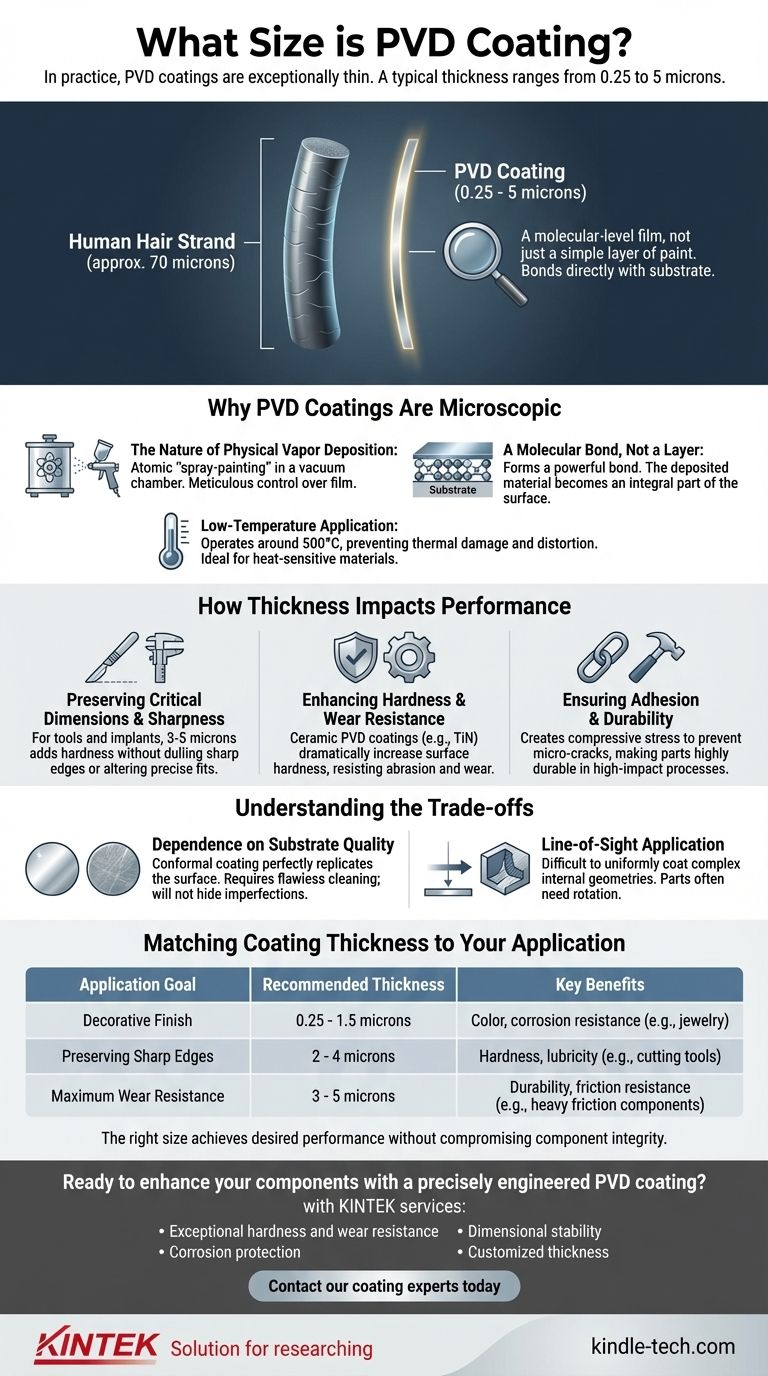

En pratique, les revêtements PVD sont exceptionnellement minces. Un revêtement typique par dépôt physique en phase vapeur (PVD) a une épaisseur comprise entre 0,25 et 5 microns (micromètres). Plutôt qu'une simple couche de peinture, il s'agit d'un film au niveau moléculaire qui se lie directement au matériau du substrat, modifiant fondamentalement ses propriétés de surface tout en étant presque d'une finesse immeasurable.

La nature extrêmement mince d'un revêtement PVD n'est pas une limitation, mais son avantage déterminant. Cette couche microscopique améliore la dureté, la résistance à l'usure et l'esthétique au niveau moléculaire sans compromettre les dimensions précises ou les arêtes vives de la pièce sous-jacente.

Pourquoi les revêtements PVD sont-ils microscopiques ?

La finesse d'un revêtement PVD est le résultat direct du processus hautement contrôlé utilisé pour le créer. Il ne s'agit pas d'un revêtement appliqué au pinceau ou par immersion ; il est construit atome par atome.

La nature du dépôt physique en phase vapeur

Le PVD est une méthode de dépôt sous vide où un matériau solide est vaporisé dans une chambre à vide et déposé sur un substrat cible. Considérez cela comme une forme de « peinture atomique par pulvérisation ».

Le processus permet un contrôle méticuleux du film final. Les technologies clés telles que les systèmes de polarisation pulsée et les cibles à arc multiples garantissent que le revêtement est appliqué uniformément avec une adhérence puissante.

Une liaison moléculaire, pas une couche

Contrairement au placage traditionnel, le PVD forme une liaison moléculaire puissante avec le substrat. Le matériau déposé devient une partie intégrante de la surface du composant.

C'est pourquoi une couche incroyablement mince peut offrir une augmentation aussi spectaculaire de la durabilité : elle ne repose pas simplement sur le dessus ; elle est fusionnée avec le matériau en dessous.

Application à basse température

Les processus PVD fonctionnent à des températures relativement basses (environ 500 °C). Cela évite les dommages thermiques, le gauchissement ou la déformation qui peuvent survenir avec des méthodes de revêtement à plus haute température comme le dépôt chimique en phase vapeur (CVD).

Ceci rend le PVD idéal pour le revêtement de matériaux sensibles à la chaleur ou de pièces finies avec des tolérances dimensionnelles serrées.

Comment l'épaisseur affecte la performance

L'épaisseur spécifiée d'un revêtement PVD n'est pas arbitraire. Elle est conçue pour équilibrer la durabilité avec les exigences fonctionnelles de la pièce.

Préservation des dimensions critiques et de la netteté

Pour les composants tels que les outils de coupe, les moules d'injection ou les implants médicaux, même un minuscule changement de dimension peut rendre la pièce inutilisable.

Un revêtement PVD, généralement d'une épaisseur de 3 à 5 microns pour les outils, ajoute une dureté et une lubrification immenses sans émousser un tranchant de coupe ou altérer les ajustements précis.

Amélioration de la dureté et de la résistance à l'usure

Même à quelques microns d'épaisseur, un revêtement PVD céramique (comme le nitrure de titane, ou TiN) augmente considérablement la dureté de surface du métal sous-jacent.

Cela crée une surface très résistante à l'abrasion, à la friction et à l'usure. Pour certains alliages, cela peut même augmenter la limite de fatigue et l'endurance globale de la pièce.

Assurer l'adhérence et la durabilité

Le processus PVD crée une contrainte de compression au sein de la couche de revêtement lorsqu'elle refroidit. Cette contrainte interne aide à prévenir la formation et la propagation des microfissures.

Cette qualité rend les pièces revêtues PVD exceptionnellement durables dans les processus à fort impact ou interrompus, tels que le fraisage.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Ses caractéristiques créent des limitations spécifiques qu'il est essentiel de comprendre.

Dépendance de la qualité du substrat

Les revêtements PVD sont conformes, ce qui signifie qu'ils reproduisent parfaitement la surface sur laquelle ils sont appliqués. Ils ne sont pas un matériau de remplissage et ne masqueront pas les rayures, les marques d'outils ou d'autres imperfections.

Pour une finition de haute qualité, le substrat doit être poli et impeccablement propre avant d'entrer dans la chambre à vide.

Application à ligne de visée

Le processus PVD fonctionne généralement selon un principe de ligne de visée. Le matériau vaporisé voyage en ligne droite de la source au substrat.

Il est donc difficile de revêtir uniformément des géométries internes complexes ou des zones profondément en retrait. Les pièces doivent souvent être tournées sur des dispositifs complexes pour assurer une couverture uniforme.

Adapter l'épaisseur du revêtement à votre application

L'épaisseur idéale dépend entièrement de votre objectif principal pour le composant.

- Si votre objectif principal est une finition décorative : Un revêtement plus mince (0,25 à 1,5 micron) est souvent suffisant pour obtenir une couleur spécifique, comme le noir ou le bleu, et fournir une protection contre la corrosion sur des articles tels que des bijoux ou de la quincaillerie architecturale.

- Si votre objectif principal est de préserver les arêtes vives : Un revêtement mince à moyen (2 à 4 microns) est idéal pour les outils de coupe, les lames et les moules afin d'obtenir de la dureté et de la lubrification sans émousser le bord critique.

- Si votre objectif principal est une résistance maximale à l'usure : Un revêtement plus épais (3 à 5 microns) est préférable pour les composants soumis à une friction intense ou à des environnements difficiles, où un léger ajout dimensionnel est acceptable.

En fin de compte, la « bonne » taille pour un revêtement PVD est celle qui atteint la performance souhaitée sans compromettre l'intégrité du composant.

Tableau récapitulatif :

| Objectif de l'application | Épaisseur de revêtement recommandée | Avantages clés |

|---|---|---|

| Finition décorative | 0,25 - 1,5 microns | Couleur, résistance à la corrosion |

| Préservation des arêtes vives | 2 - 4 microns | Dureté, lubrification |

| Résistance maximale à l'usure | 3 - 5 microns | Durabilité, résistance à la friction |

Prêt à améliorer vos composants avec un revêtement PVD conçu avec précision ?

Chez KINTEK, nous sommes spécialisés dans l'application de revêtements PVD haute performance sur des équipements de laboratoire, des outils et des composants de précision. Nos revêtements offrent :

- Dureté exceptionnelle et résistance à l'usure pour une durée de vie prolongée

- Protection contre la corrosion pour résister aux environnements difficiles

- Stabilité dimensionnelle pour préserver les tolérances critiques

- Épaisseur personnalisée adaptée à vos besoins spécifiques d'application

Que vous revêtiez des outils de coupe, des instruments médicaux ou des consommables de laboratoire spécialisés, nos solutions PVD peuvent améliorer considérablement les performances et la durabilité.

Contactez nos experts en revêtement dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos composants grâce à nos services de revêtement PVD avancés.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés