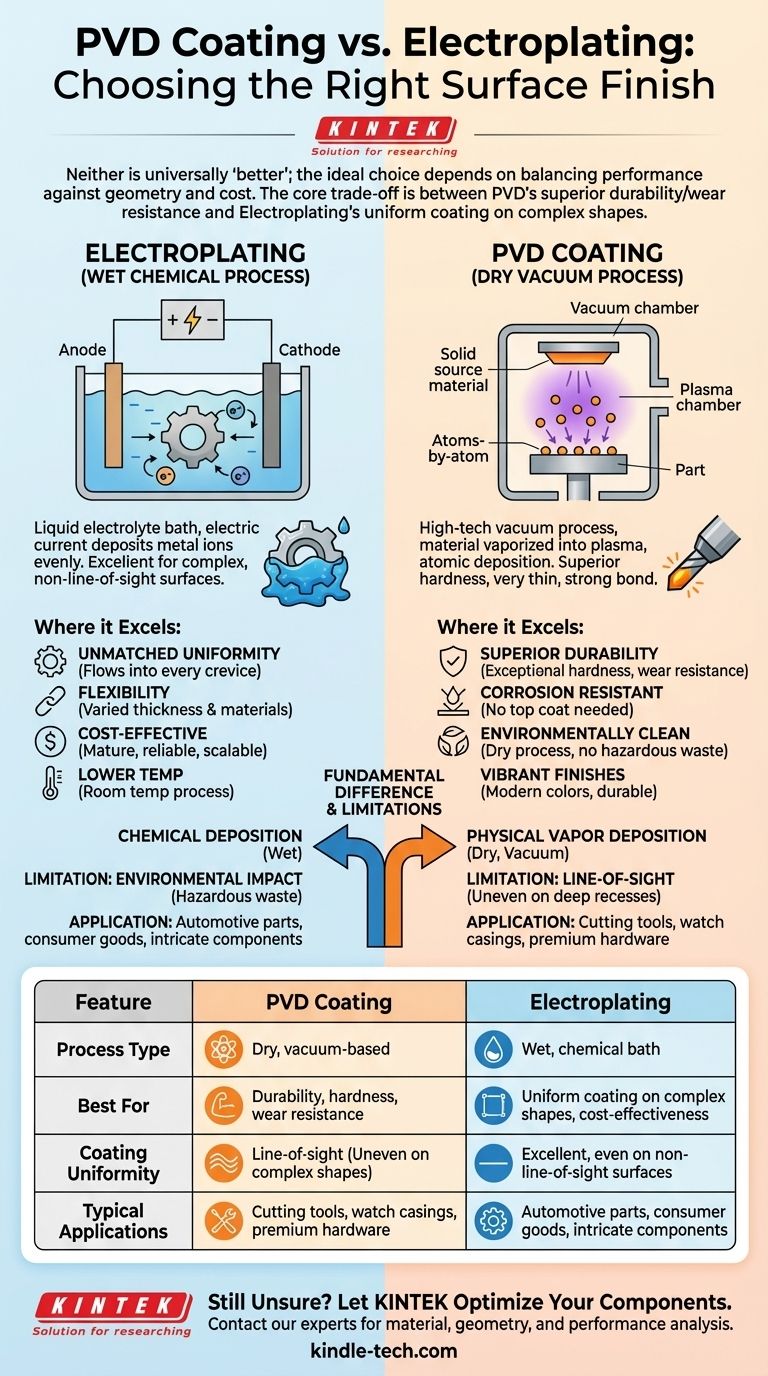

En bref, le PVD est supérieur en termes de durabilité, de résistance à l'usure et de dureté, tandis que le placage électrolytique est meilleur pour obtenir un revêtement uniforme sur des formes complexes et est souvent plus rentable. Aucun n'est universellement « meilleur » ; le choix idéal dépend entièrement des exigences spécifiques de votre application, équilibrant la performance par rapport à la géométrie et au coût.

La décision fondamentale entre le PVD et le placage électrolytique est un compromis entre la performance et la polyvalence. Le PVD offre une finition de surface physiquement plus dure et plus résistante, tandis que le placage électrolytique offre une capacité inégalée à revêtir uniformément des surfaces complexes et non visibles en ligne de mire.

Quelle est la différence fondamentale ?

Pour faire un choix éclairé, vous devez d'abord comprendre que ces deux processus fonctionnent selon des principes totalement différents.

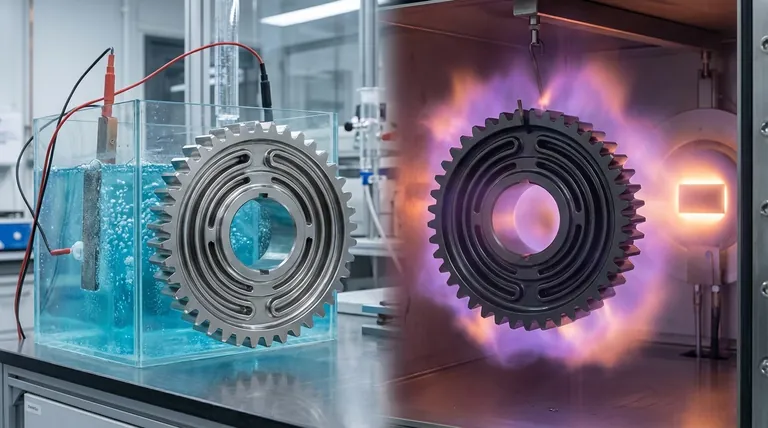

Le placage électrolytique : un processus chimique « humide »

Le placage électrolytique utilise un bain chimique liquide (un électrolyte) et un courant électrique. La pièce à revêtir est immergée dans le bain, et le courant provoque le dépôt uniforme des ions métalliques de la solution sur la surface de la pièce.

Considérez cela comme un processus hautement contrôlé où l'électricité persuade le métal de se lier chimiquement à la surface d'un objet.

Le PVD : un processus sous vide « sec »

Le dépôt physique en phase vapeur (PVD) est un processus sous vide de haute technologie. À l'intérieur d'une chambre à vide, une source de matériau solide (comme le titane ou le zirconium) est vaporisée en plasma. Cette vapeur est ensuite déposée, atome par atome, sur l'objet, formant un revêtement très fin, dur et fortement lié.

C'est plus comme une peinture par pulvérisation au niveau atomique, se déroulant dans un vide pour assurer la pureté et l'adhérence.

Là où le revêtement PVD excelle : durabilité et performance

Pour les applications où la robustesse est la principale préoccupation, la technologie PVD offre des avantages significatifs.

Dureté et résistance à l'usure supérieures

Les revêtements PVD sont exceptionnellement durs, formant souvent des couches céramiques ou composites sur le substrat. Il en résulte une finition très résistante aux rayures, à l'abrasion et à l'usure quotidienne.

C'est pourquoi le PVD est la norme pour les outils de coupe haute performance, les boîtiers de montres et le matériel haut de gamme.

Excellente résistance à la corrosion et au ternissement

Contrairement à de nombreuses finitions plaquées qui nécessitent une couche de finition transparente pour la protection, les revêtements PVD sont intrinsèquement résistants à la corrosion et au ternissement causés par la lumière UV, l'eau salée et les produits chimiques courants. La finition que vous obtenez est la finition qui dure.

Avantages environnementaux

Le processus PVD est respectueux de l'environnement. C'est un processus sec qui ne produit pas les déchets chimiques dangereux souvent associés au placage électrolytique traditionnel, ce qui en fait un choix plus durable.

Là où le placage électrolytique tient bon : polyvalence et coût

Malgré les avantages de performance du PVD, le processus bien établi du placage électrolytique reste le choix supérieur pour de nombreuses applications critiques.

Uniformité de revêtement inégalée

Étant donné que le placage électrolytique est un processus « humide », l'électrolyte liquide s'écoule dans chaque crevasse et canal interne d'une pièce. Cela garantit un revêtement complètement uniforme et constant, même sur des géométries très complexes et non visibles en ligne de mire.

Flexibilité de l'épaisseur et des matériaux

Le placage électrolytique offre un meilleur contrôle sur l'épaisseur finale du revêtement, permettant des couches très fines à très épaisses selon les besoins. Le processus a été perfectionné pour une vaste gamme de métaux et d'alliages, offrant une palette de matériaux plus large.

Un processus mature et rentable

En tant que technologie affinée depuis plus d'un siècle, le placage électrolytique est fiable, bien compris et hautement évolutif. Les exigences en matière d'équipement et d'énergie sont souvent inférieures à celles du PVD, ce qui en fait une solution plus économique pour de nombreux composants.

Comprendre les compromis et les limites

La véritable expertise vient de la compréhension non seulement des avantages, mais aussi des limites inhérentes à chaque technologie.

Le problème de la ligne de mire avec le PVD

Le PVD est un processus de ligne de mire. Le matériau vaporisé voyage en ligne droite, ce qui rend très difficile le revêtement uniforme des évidements profonds, des alésages internes ou des formes tridimensionnelles complexes sans systèmes de rotation de pièces sophistiqués et coûteux.

L'impact environnemental du placage électrolytique

Le placage électrolytique traditionnel utilise souvent des matériaux dangereux qui nécessitent une manipulation et une élimination soigneuses et coûteuses. Bien que les avancées modernes aient amélioré le processus, son empreinte environnementale reste une considération importante.

Considérations relatives au substrat et à la température

Les processus PVD fonctionnent à des températures élevées (environ 500 °C). Bien que cela soit inférieur aux autres méthodes de dépôt de vapeur, cela peut toujours être suffisant pour déformer ou endommager les matériaux sensibles à la chaleur. Le placage électrolytique est généralement effectué à température ambiante ou proche.

Faire le bon choix pour votre application

Pour choisir correctement, vous devez aligner le processus sur votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix définitif pour des produits tels que les outils, les armes à feu, les montres et les accessoires architecturaux à fort trafic.

- Si votre objectif principal est de revêtir uniformément des formes complexes : Le placage électrolytique est supérieur pour les pièces dotées de canaux internes, de rainures profondes ou de géométries complexes où une couverture complète est essentielle.

- Si votre objectif principal est la rentabilité pour une finition éprouvée : Pour de nombreuses applications standard où une dureté extrême n'est pas l'exigence clé, le placage électrolytique reste la solution la plus économique et la plus fiable.

- Si votre objectif principal est une finition décorative spécifique : Pour le chrome profond classique ou l'or poli, le placage électrolytique est la norme. Pour les couleurs modernes comme le gris acier, le noir, l'or rose ou le bronze, le PVD offre une finition plus durable et plus éclatante.

En comprenant les mécanismes fondamentaux de chaque processus, vous pouvez sélectionner le revêtement qui offre la performance, l'apparence et la valeur précises que votre projet exige.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Placage électrolytique |

|---|---|---|

| Type de processus | Sec, basé sur le vide | Humide, bain chimique |

| Idéal pour | Durabilité, dureté, résistance à l'usure | Revêtement uniforme sur formes complexes, rentabilité |

| Uniformité du revêtement | Ligne de mire (peut être irrégulière sur formes complexes) | Excellente, même sur les surfaces non visibles en ligne de mire |

| Applications typiques | Outils de coupe, boîtiers de montres, matériel haut de gamme | Pièces automobiles, biens de consommation, composants complexes |

Vous hésitez toujours sur le revêtement adapté à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris les technologies de revêtement. Nos experts peuvent vous aider à analyser les exigences spécifiques de votre matériau, de votre géométrie et de vos performances afin de déterminer la solution optimale, qu'il s'agisse d'un revêtement PVD durable ou d'un processus de placage électrolytique polyvalent.

Nous vous aidons à obtenir :

- Performance produit améliorée : Choisissez le revêtement qui maximise la durabilité et la durée de vie.

- Solutions rentables : Équilibrez les besoins de performance avec les contraintes budgétaires.

- Expertise technique : Tirez parti de notre connaissance approfondie de la science des matériaux et des applications de revêtement.

Optimisons vos composants ensemble. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée