Les matériaux les plus courants et les plus appropriés pour le durcissement sont les aciers ayant une teneur en carbone suffisante. Le processus de chauffage, de maintien et de refroidissement rapide — connu sous le nom de trempe — est spécifiquement conçu pour manipuler la structure cristalline de l'acier. Ce cycle thermique piège le carbone dans la matrice de fer, créant une structure extrêmement dure et résistante à l'usure appelée martensite, ce qui constitue l'objectif principal du processus de durcissement.

L'aptitude d'un matériau au durcissement n'est pas arbitraire ; elle est une fonction directe de sa composition chimique. Pour l'acier, la trempabilité dépend presque entièrement de la présence d'une quantité suffisante de carbone (généralement supérieure à 0,3 %) pour permettre la formation de la structure martensitique dure lors d'un refroidissement rapide.

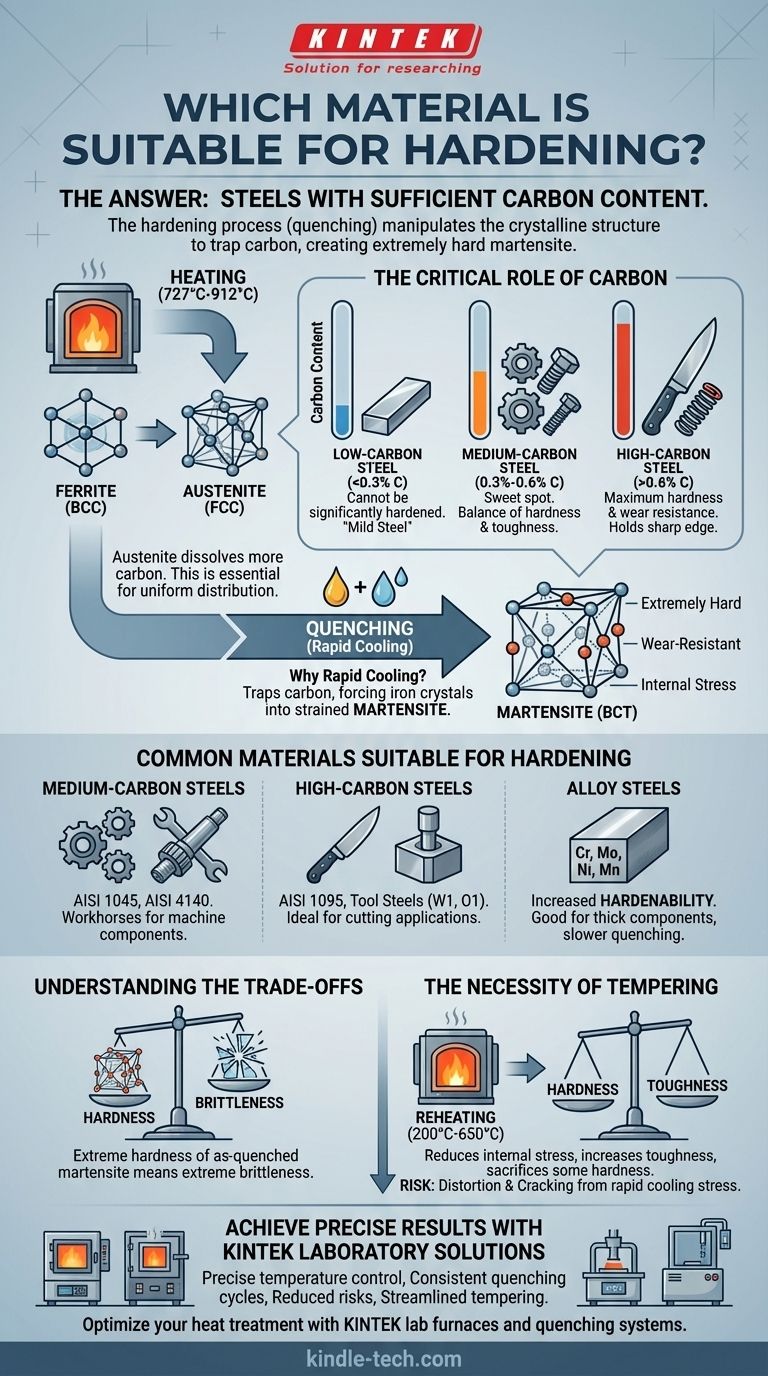

Le principe fondamental : le carbone et la transformation

Le processus de durcissement est une transformation de phase contrôlée. Comprendre le rôle du carbone est essentiel pour sélectionner le bon matériau et obtenir le résultat souhaité.

Que se passe-t-il pendant le chauffage ?

Lorsque vous chauffez l'acier au-delà d'un point critique (généralement entre 727 °C et 912 °C), sa structure cristalline change. La structure à température ambiante, la ferrite, se transforme en une structure à haute température appelée austénite.

La différence clé est que l'austénite peut dissoudre beaucoup plus de carbone dans son réseau cristallin que la ferrite. Cette étape est essentielle pour distribuer le carbone uniformément dans tout le matériau avant le refroidissement.

Le rôle critique de la teneur en carbone

La quantité de carbone disponible pour ce processus dicte la dureté potentielle.

- Acier à faible teneur en carbone (< 0,3 % C) : Ces aciers, souvent appelés « aciers doux », ne contiennent pas assez de carbone pour former une structure entièrement martensitique. Ils ne peuvent pas être durcis de manière significative par la seule trempe.

- Acier à moyenne teneur en carbone (0,3 % - 0,6 % C) : C'est le point idéal pour de nombreuses applications structurelles. Ces aciers contiennent suffisamment de carbone pour atteindre une dureté substantielle tout en conservant une ténacité raisonnable après un traitement thermique ultérieur.

- Acier à haute teneur en carbone (> 0,6 % C) : Ces aciers peuvent atteindre des niveaux de dureté très élevés et sont prisés pour leur capacité à conserver un tranchant et à résister à l'usure.

Pourquoi le refroidissement rapide est essentiel

Lorsque l'acier austénitique est refroidi rapidement (trempé), les atomes de carbone n'ont pas le temps de quitter le réseau cristallin alors qu'il tente de revenir à l'état ferritique.

Cela « piège » le carbone, forçant les cristaux de fer dans une structure tétragonale centrée sur le corps, très contrainte, connue sous le nom de martensite. La contrainte interne et la structure déformée de la martensite sont ce qui la rend exceptionnellement dure et cassante.

Matériaux courants adaptés au durcissement

Sur la base du principe de la teneur en carbone, plusieurs classes d'acier sont couramment utilisées pour le durcissement.

Aciers à moyenne teneur en carbone

Ils offrent un équilibre polyvalent entre résistance, dureté et ténacité. Ce sont les piliers des composants de machines.

Les exemples incluent l'AISI 1045 et les aciers alliés comme l'AISI 4140 (acier au chrome-molybdène). Ils sont couramment utilisés pour les boulons, les engrenages, les essieux et les arbres.

Aciers à haute teneur en carbone

Appréciés pour leur dureté extrême et leur résistance à l'usure, ces matériaux sont idéaux pour les applications de coupe.

Les exemples incluent l'AISI 1095 (utilisé dans les couteaux et les ressorts) et les aciers à outils comme le W1 ou l'O1, qui sont spécifiquement conçus pour les matrices, les poinçons et les outils de coupe.

Aciers alliés

Des éléments comme le chrome (Cr), le molybdène (Mo), le nickel (Ni) et le manganèse (Mn) sont ajoutés à l'acier à des fins spécifiques. Bien qu'ils n'augmentent pas nécessairement la dureté maximale réalisable (qui est toujours fixée par le carbone), ils augmentent considérablement la trempabilité.

La trempabilité est la capacité de l'acier à former de la martensite plus profondément dans le matériau et à des vitesses de refroidissement plus lentes. Ceci est crucial pour durcir des composants épais ou pour réduire le risque de fissuration dû à une trempe agressive.

Comprendre les compromis du durcissement

Le durcissement n'est pas une mise à niveau « gratuite » ; il implique des compromis critiques qui doivent être gérés.

Dureté contre fragilité

Le principal compromis est que l'extrême dureté de la martensite telle que trempée se fait au prix d'une fragilité extrême. Une pièce en acier entièrement durcie et non revenue est souvent trop fragile pour toute utilisation pratique et peut se briser comme du verre sous l'impact.

La nécessité du revenu

En raison de cette fragilité, presque toutes les pièces en acier durcies subissent un second traitement thermique appelé revenu. La pièce est réchauffée à une température beaucoup plus basse (par exemple, 200 °C - 650 °C) et maintenue pendant une période. Le revenu réduit les contraintes internes et permet à la martensite de se transformer en une structure plus stable, sacrifiant une petite quantité de dureté pour un gain significatif de ténacité. Les propriétés finales sont contrôlées par la température de revenu.

Risque de déformation et de fissuration

Le refroidissement rapide et le changement de volume massif lors de la transformation en martensite créent d'immenses contraintes internes. Cette contrainte peut provoquer le gauchissement, la déformation ou même la fissuration des pièces pendant le processus de trempe, en particulier avec des géométries complexes ou des vitesses de trempe très rapides (comme avec l'eau).

Faire le bon choix pour votre objectif

Votre sélection de matériaux doit être guidée par les propriétés finales requises pour votre composant.

- Si votre objectif principal est la résistance à usage général et une dureté modérée : Un acier à moyenne teneur en carbone comme le 1045 ou un acier allié comme le 4140 est votre point de départ idéal.

- Si votre objectif principal est une dureté maximale et une résistance à l'usure pour les tranchants : Un acier à haute teneur en carbone comme le 1095 ou un acier à outil dédié (par exemple, série W ou série O) est nécessaire.

- Si votre objectif principal est de durcir des sections épaisses ou de réduire le risque de déformation : Un acier allié avec une trempabilité élevée (comme le 4140 ou le 4340) est requis pour permettre une trempe à l'huile ou à l'air moins sévère.

Comprendre que la trempabilité est pilotée par la teneur en carbone vous permet de sélectionner l'acier précis qui équilibre dureté, ténacité et aptitude au traitement pour votre application spécifique.

Tableau récapitulatif :

| Type de matériau | Teneur en carbone | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Acier à faible teneur en carbone | < 0,3 % C | Ne peut pas être durci de manière significative | Fabrication générale, composants structurels |

| Acier à moyenne teneur en carbone | 0,3 % - 0,6 % C | Bon équilibre entre dureté et ténacité | Engrenages, essieux, boulons, arbres (ex. AISI 1045, 4140) |

| Acier à haute teneur en carbone | > 0,6 % C | Dureté et résistance à l'usure maximales | Couteaux, outils de coupe, ressorts (ex. AISI 1095, acier à outil O1) |

| Aciers alliés | Variable | Trempabilité accrue pour les sections plus épaisses | Composants critiques nécessitant un durcissement profond (ex. 4340) |

Obtenez des résultats de durcissement précis avec les solutions de laboratoire KINTEK

Sélectionner le bon matériau n'est que la première étape — obtenir un durcissement cohérent et contrôlé nécessite un équipement de traitement thermique précis. KINTEK est spécialisée dans les fours de laboratoire haute performance et les systèmes de trempe conçus pour les applications métallurgiques telles que le traitement thermique et le durcissement.

Nos équipements vous aident à :

- Maintenir un contrôle précis de la température pour une austénitisation correcte

- Exécuter des cycles de trempe cohérents pour obtenir une formation martensitique optimale

- Réduire les risques de déformation et de fissuration grâce à des vitesses de refroidissement programmables

- Rationaliser votre processus de revenu pour l'équilibre parfait entre dureté et ténacité

Que vous travailliez avec des aciers à moyenne teneur en carbone pour des composants structurels ou des aciers à outils à haute teneur en carbone pour des applications de coupe, KINTEK dispose de l'équipement de laboratoire pour soutenir vos processus de durcissement.

Prêt à optimiser vos résultats de traitement thermique ? Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire et nos systèmes de trempe peuvent améliorer vos opérations de durcissement.

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces personnalisées en PTFE Téflon, panier à fleurs pour rack de nettoyage résistant à la corrosion

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

Les gens demandent aussi

- Comment fonctionne un four VAR ? Découvrez les secrets de l'affinage des métaux de haute pureté

- Qu'est-ce que le frittage libre ? La voie simple et économique de la poudre à la pièce solide

- Le frittage diminue-t-il la taille des grains ? La vérité sur la croissance des grains et la densité des matériaux

- Qu'est-ce que la pyrolyse des boues pétrolières ? Transformer les déchets dangereux en ressources précieuses

- Pourquoi un four de séchage sous vide est-il nécessaire pour les composites de cathode ? Assurer la sécurité de la batterie et les performances interfaciales

- Quel rôle joue un four de recuit sous vide de laboratoire dans le traitement des HEA ? Assurer la pureté et la stabilité de phase

- Pourquoi des tubes de quartz scellés sous vide ou des fours sous vide sont-ils nécessaires pour charger du soufre sur des nanomatériaux poreux par dépôt en phase vapeur ?

- Quelles sont les précautions de sécurité pour le traitement thermique ? Un guide complet pour protéger le personnel et les installations