Pour les applications à haute température, les principaux matériaux de choix sont les métaux réfractaires spécialisés, les céramiques avancées et les matériaux à base de carbone comme le graphite. Ces matériaux sont sélectionnés pour leur capacité à maintenir leur intégrité structurelle et leur stabilité chimique lorsqu'ils sont soumis à une chaleur extrême dans des processus tels que le frittage, le durcissement des métaux ou la propulsion aérospatiale.

Le meilleur matériau haute température n'est pas simplement celui qui a le point de fusion le plus élevé. La décision est un compromis critique entre la stabilité thermique, la résistance mécanique à la température et la résistance chimique à l'atmosphère de fonctionnement spécifique.

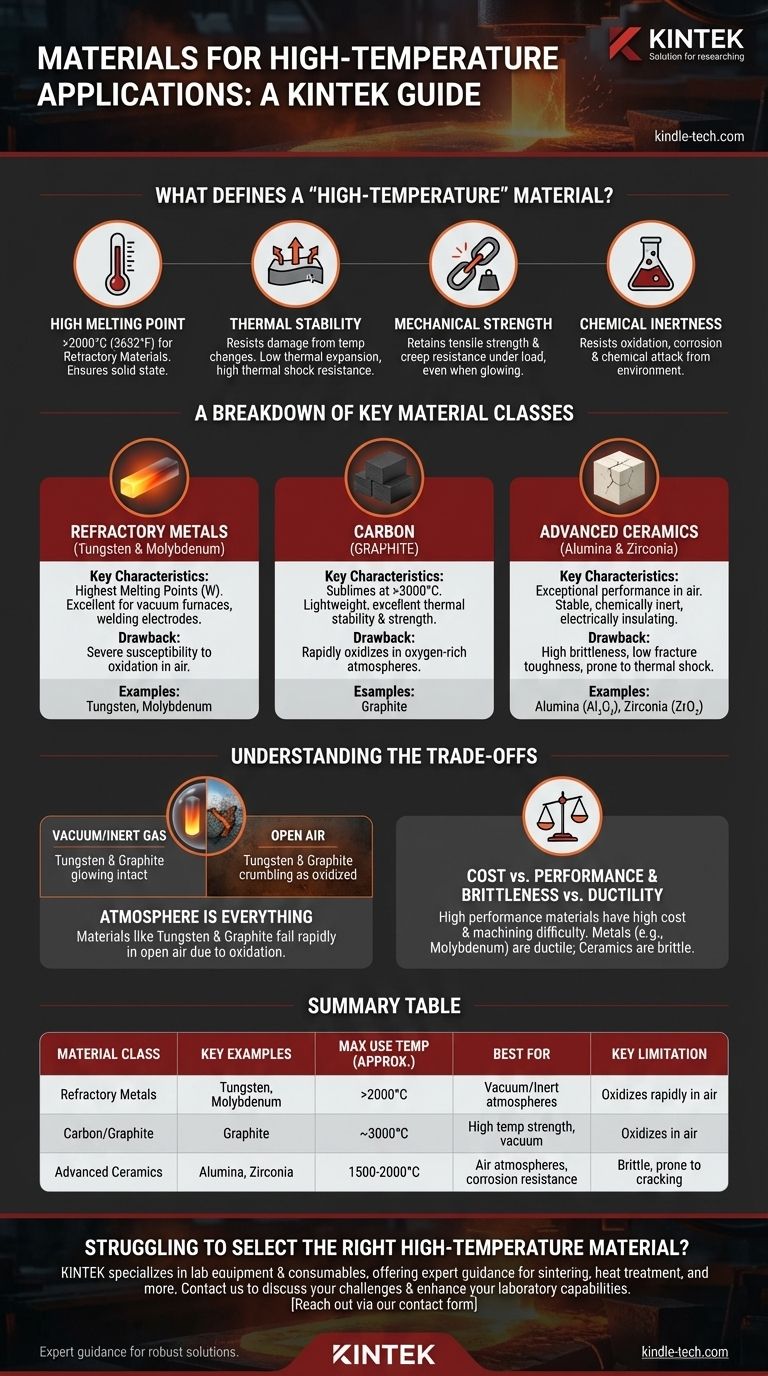

Qu'est-ce qui définit un matériau « haute température » ?

Pour être efficace à haute température, un matériau doit posséder une combinaison spécifique de propriétés. L'absence d'une seule de ces propriétés peut entraîner une défaillance catastrophique.

Point de fusion élevé

C'est l'exigence la plus fondamentale. Les matériaux avec des points de fusion exceptionnellement élevés, généralement supérieurs à 2000°C (3632°F), sont connus sous le nom de matériaux réfractaires. Cette propriété intrinsèque garantit que le matériau reste à l'état solide.

Stabilité thermique

Un matériau doit résister aux dommages causés par les changements de température. Les facteurs clés comprennent une faible dilatation thermique pour éviter la déformation et une résistance élevée au choc thermique pour éviter les fissures lors des cycles de chauffage ou de refroidissement rapides.

Résistance mécanique à la température

De nombreux matériaux qui sont solides à température ambiante deviennent mous et faibles lorsqu'ils sont chauffés. Les matériaux haute température doivent conserver leur résistance à la traction et leur résistance au fluage (résistance à la déformation lente) sous charge, même lorsqu'ils sont incandescents.

Inertie chimique

Les températures élevées accélèrent considérablement les réactions chimiques. Le matériau idéal doit résister à l'oxydation, à la corrosion et aux attaques chimiques de son environnement, qu'il s'agisse d'air libre, d'un gaz spécifique ou d'un vide.

Analyse des principales classes de matériaux

Différentes applications exigent différentes propriétés des matériaux. Les trois classes les plus courantes offrent chacune un profil unique de forces et de faiblesses.

Métaux réfractaires (Tungstène et Molybdène)

Comme mentionné, le tungstène et le molybdène sont des piliers pour la chaleur extrême. Le tungstène possède le point de fusion le plus élevé de tous les métaux, ce qui le rend idéal pour les éléments chauffants de fours à vide et les électrodes de soudage.

Leur principal inconvénient est une forte susceptibilité à l'oxydation à haute température en présence d'air. Cela limite leur utilisation aux atmosphères sous vide ou aux gaz inertes.

Carbone (Graphite)

Le graphite ne fond pas à pression atmosphérique mais sublime à des températures extrêmement élevées (environ 3652°C / 6606°F). Il est léger et présente une excellente stabilité thermique et une bonne résistance à la température.

Comme les métaux réfractaires, la faiblesse critique du graphite est l'oxydation. Il brûlera rapidement dans une atmosphère riche en oxygène, limitant son utilisation aux environnements sous vide ou inertes pour des applications telles que les revêtements de four et les plateaux de frittage.

Céramiques avancées (Alumine et Zircone)

Des matériaux comme l'alumine (Al₂O₃) et la zircone (ZrO₂) offrent des performances exceptionnelles à l'air. Ils sont extrêmement stables à haute température, chimiquement inertes et isolants électriques.

Cependant, leur caractéristique déterminante est leur fragilité. Les céramiques ont une très faible ténacité à la rupture, ce qui signifie qu'elles peuvent se fissurer et se briser sous un choc mécanique ou thermique, nécessitant une ingénierie et une conception prudentes.

Comprendre les compromis

Choisir le bon matériau est un exercice de gestion des compromis. Le matériau parfait existe rarement ; vous devez plutôt sélectionner celui dont les faiblesses sont acceptables pour votre application spécifique.

L'atmosphère est primordiale

C'est le point de défaillance le plus courant. Un matériau qui est un performant dans le vide, comme le tungstène ou le graphite, sera détruit en quelques minutes lorsqu'il est utilisé à la même température à l'air libre en raison de l'oxydation.

Coût contre performance

Les matériaux haute performance ont un prix élevé. Le coût des matières premières et la difficulté à usiner des substances dures et cassantes comme le tungstène ou les céramiques peuvent être des facteurs importants dans tout projet.

Fragilité contre Ductilité

Les métaux comme le molybdène ont tendance à être ductiles, ce qui signifie qu'ils se plient ou se déforment avant de se rompre. Les céramiques sont fragiles et échouent soudainement. Cette distinction a de profondes implications pour la conception des composants, les marges de sécurité et l'analyse des défaillances.

Faire le bon choix pour votre objectif

Votre environnement opérationnel spécifique et vos objectifs de performance dicteront le meilleur choix de matériau.

- Si votre objectif principal est la température la plus élevée absolue sous vide ou dans un gaz inerte : Le tungstène et le graphite sont les choix évidents en raison de leurs points de fusion et de sublimation inégalés.

- Si votre objectif principal est la résistance à haute température et la résistance à l'oxydation à l'air : Les superalliages à base de nickel (pour les propriétés métalliques) ou les céramiques avancées comme la zircone sont des options supérieures.

- Si votre objectif principal est la résistance à l'usure et l'inertie chimique dans un environnement chaud et corrosif : Les céramiques avancées comme l'alumine offrent une stabilité et une dureté inégalées.

En fin de compte, le choix du bon matériau dépend d'une compréhension claire de vos défis thermiques, mécaniques et atmosphériques spécifiques.

Tableau récapitulatif :

| Classe de matériau | Exemples clés | Température d'utilisation maximale (Approximative) | Idéal pour | Limitation clé |

|---|---|---|---|---|

| Métaux réfractaires | Tungstène, Molybdène | >2000°C | Atmosphères sous vide/inertes | S'oxyde rapidement à l'air |

| Carbone/Graphite | Graphite | ~3000°C | Résistance à haute température, vide | S'oxyde à l'air |

| Céramiques avancées | Alumine, Zircone | 1500-2000°C | Atmosphères d'air, résistance à la corrosion | Fragile, sujet aux fissures |

Vous avez du mal à choisir le bon matériau haute température pour les processus exigeants de votre laboratoire ? KINTEK se spécialise dans l'équipement et les consommables de laboratoire, offrant des conseils d'experts et des solutions robustes pour le frittage, le traitement thermique et plus encore. Notre équipe peut vous aider à naviguer dans les compromis des matériaux pour garantir des performances, une sécurité et une efficacité des coûts optimales. Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de haute température et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitation continue sous vide de graphite

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Quelle est la plage de température d'un four à graphite ? Atteignez jusqu'à 3000°C pour le traitement des matériaux avancés.

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique