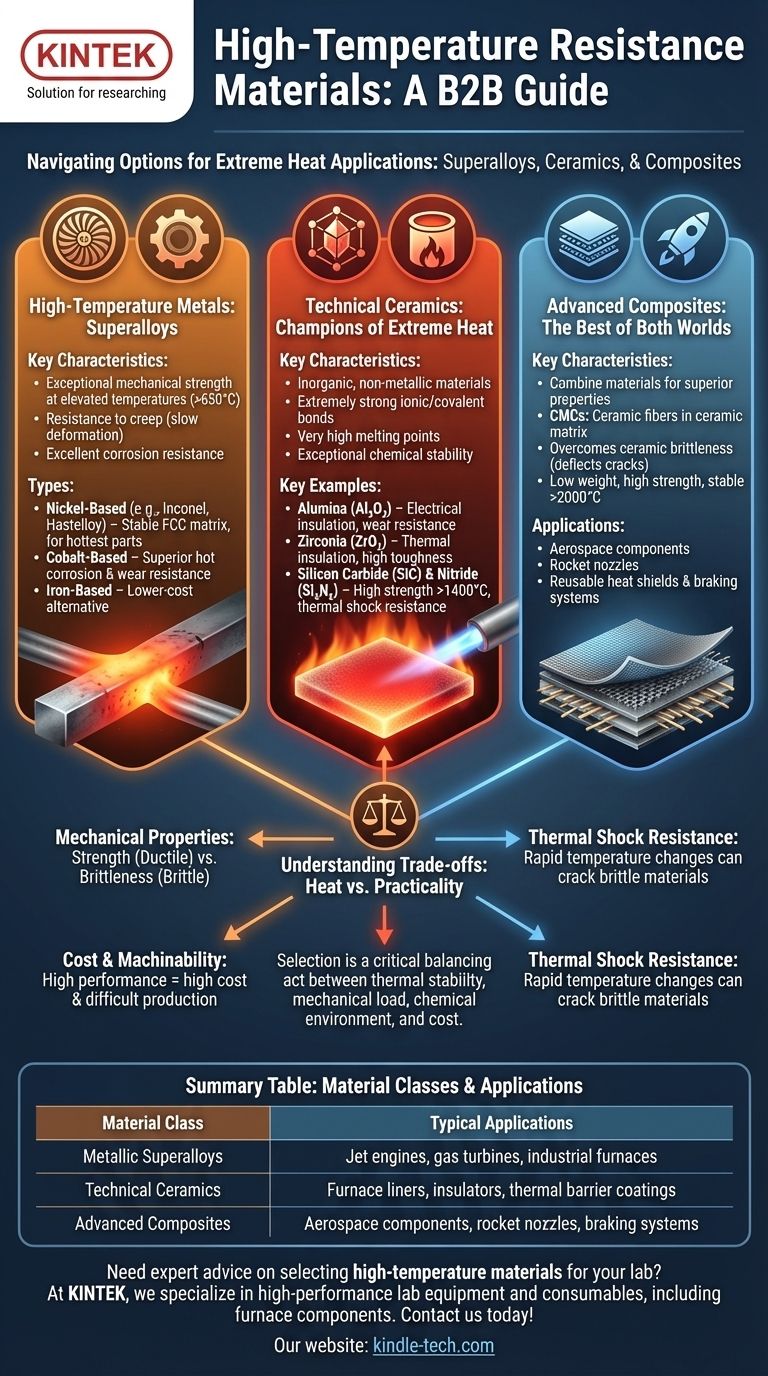

Pour les applications à haute température, les matériaux les plus courants sont les superalliages métalliques, les céramiques techniques et les composites avancés. Ces classes de matériaux sont spécifiquement conçues pour conserver leur intégrité structurelle, leur résistance mécanique et leur résistance chimique à des températures où les aciers et les polymères conventionnels échoueraient.

Le choix d'un matériau à haute température ne repose jamais sur une seule métrique comme le point de fusion. Il s'agit d'un exercice d'équilibre critique entre la stabilité thermique, la charge mécanique, l'environnement chimique et le coût de fabrication. Le choix optimal est toujours dicté par les exigences spécifiques de l'application.

Métaux à haute température : Les superalliages

Les superalliages sont des alliages métalliques conçus pour conserver une résistance mécanique exceptionnelle, une résistance au fluage (déformation lente sous contrainte) et une résistance à la corrosion à des températures élevées, souvent supérieures à 650 °C (1200 °F).

Qu'est-ce qui définit un superalliage ?

Contrairement aux métaux standards qui se ramollissent rapidement avec la chaleur, les superalliages possèdent une structure cristalline très stable. Cela leur permet de fonctionner de manière fiable sous une contrainte mécanique importante près de leurs points de fusion.

Superalliages à base de nickel

Ce sont les types les plus courants, Inconel et Hastelloy étant des noms commerciaux bien connus. Leur résistance à haute température provient d'une matrice cubique à faces centrées stable, ce qui les rend indispensables pour les sections les plus chaudes des moteurs à réaction et des turbines à gaz.

Superalliages à base de cobalt et de fer

Les superalliages à base de cobalt offrent une résistance supérieure à la corrosion à chaud et à l'usure, souvent utilisés dans les turbines industrielles. Les superalliages à base de fer offrent une alternative moins coûteuse pour les applications moins exigeantes mais qui nécessitent tout de même des performances supérieures aux aciers inoxydables.

Céramiques techniques : Les championnes de la chaleur extrême

Les céramiques techniques, ou céramiques d'ingénierie, sont des matériaux inorganiques non métalliques traités pour des exigences fonctionnelles spécifiques, y compris une résistance extrême à la température et aux produits chimiques.

Le pouvoir des liaisons atomiques fortes

Les céramiques comme l'alumine, la zircone et le carbure de silicium possèdent des liaisons ioniques et covalentes extrêmement fortes. Ces liaisons nécessitent une énergie immense pour être rompues, ce qui se traduit directement par des points de fusion très élevés et une stabilité chimique exceptionnelle à des températures dépassant de loin les limites de tout métal.

Exemples clés et propriétés

- Alumine (Al₂O₃) : Une céramique largement utilisée et économique, appréciée pour son isolation électrique à haute température et sa résistance à l'usure.

- Zircone (ZrO₂) : Offre une excellente isolation thermique et une ténacité à la rupture relativement élevée pour une céramique, souvent utilisée dans les revêtements de barrière thermique sur les aubes de turbine.

- Carbure de silicium (SiC) et Nitrure de silicium (Si₃N₄) : Ils maintiennent une très haute résistance à des températures extrêmes (plus de 1400 °C) et présentent une excellente résistance aux chocs thermiques. Ils sont utilisés dans les composants de fours, les roulements et les pièces automobiles.

Composites avancés : Le meilleur des deux mondes

Les composites combinent deux matériaux distincts ou plus pour créer un nouveau matériau aux propriétés supérieures. Pour une utilisation à haute température, les composites à matrice céramique (CMC) et les composites carbone-carbone sont à l'avant-garde.

Surmonter la fragilité de la céramique

La principale faiblesse des céramiques monolithiques est leur fragilité. Les composites à matrice céramique (CMC) intègrent des fibres céramiques (comme le carbure de silicium) dans une matrice céramique. Cette structure dévie les fissures, offrant une ténacité et une tolérance aux dommages qu'une céramique monolithique ne peut atteindre.

Repousser les limites de l'aérospatiale

Les matériaux comme le Carbone-Carbone (C/C) et les composites SiC-SiC offrent un faible poids, une haute résistance et une stabilité à des températures supérieures à 2000 °C. Ils sont essentiels pour des applications telles que les tuyères de fusée, les boucliers thermiques réutilisables pour les engins spatiaux et les systèmes de freinage haute performance.

Comprendre les compromis : Chaleur contre praticité

La sélection d'un matériau à haute température implique de naviguer dans un ensemble complexe de compromis. Le matériau « ignifuge » idéal existe rarement isolé de ses limites pratiques.

Propriétés mécaniques : Résistance contre fragilité

Les superalliages sont ductiles ; ils se plient avant de se rompre, offrant une marge de sécurité. Les céramiques sont extrêmement résistantes en compression mais sont fragiles et peuvent céder de manière catastrophique sous tension ou impact sans avertissement.

Coût et usinabilité

Les matériaux haute performance ont un coût élevé. Les superalliages et les céramiques techniques sont coûteux à produire et notoirement difficiles à usiner, nécessitant des outils et des processus spécialisés qui augmentent considérablement les dépenses de fabrication.

Résistance aux chocs thermiques

Les changements rapides de température peuvent créer des contraintes internes qui fissurent les matériaux fragiles. Bien que certaines céramiques comme le nitrure de silicium soient conçues pour cela, le choc thermique reste un mode de défaillance clé pour de nombreux composants céramiques, un problème moins grave dans les superalliages ductiles.

Choisir le bon matériau pour votre application

Votre choix doit être guidé par une hiérarchie claire des exigences opérationnelles de votre projet.

- Si votre objectif principal est la résistance mécanique et la ductilité en dessous de 1200 °C : Les superalliages à base de nickel ou de cobalt sont la norme de l'industrie pour les pièces rotatives et structurelles.

- Si votre objectif principal est une stabilité à température extrême (>1400 °C) avec une faible contrainte mécanique : Les céramiques techniques comme l'alumine ou la zircone sont excellentes pour les isolateurs, les revêtements de four et les creusets chimiques.

- Si votre objectif principal est la résistance à haute température ET la ténacité à la rupture : Les composites à matrice céramique (CMC) sont le choix de prédilection pour les applications aérospatiales de pointe où la défaillance n'est pas une option.

- Si votre objectif principal est la rentabilité pour une chaleur modérée et une résistance à la corrosion : Les aciers inoxydables à haute résistance ou les superalliages à base de fer offrent un compromis pratique.

Comprendre ces classes de matériaux et leurs compromis inhérents est la clé d'une conception réussie à haute température.

Tableau récapitulatif :

| Classe de matériau | Caractéristiques clés | Applications typiques |

|---|---|---|

| Superalliages métalliques | Haute résistance, résistance au fluage, ductile | Moteurs à réaction, turbines à gaz, fours industriels |

| Céramiques techniques | Résistance extrême à la chaleur, stabilité chimique, fragile | Revêtements de fours, isolateurs, revêtements de barrière thermique |

| Composites avancés | Rapport résistance/poids élevé, stabilité thermique, tenace | Composants aérospatiaux, tuyères de fusée, systèmes de freinage |

Besoin de conseils d'experts pour choisir des matériaux haute température pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des composants de four fabriqués à partir de céramiques avancées et de superalliages. Nos experts peuvent vous aider à choisir les bons matériaux pour améliorer l'efficacité et la sécurité de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter des exigences spécifiques de votre application à haute température !

Guide Visuel

Produits associés

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Fabricant de pièces personnalisées en PTFE Téflon, flacon conique F4, flacon triangulaire 50 100 250 ml

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

Les gens demandent aussi

- Quelle est la céramique industrielle la plus courante ? Découvrez pourquoi l'alumine domine d'innombrables applications

- Quelles sont les propriétés typiques des réfractaires à haute teneur en alumine (Al2O3) ? Améliorez les performances grâce à la résilience à haute température

- Quelle est la température maximale de fonctionnement de l'alumine ? Le rôle critique de la pureté et de la forme

- Lequel des éléments suivants est utilisé dans un four pour résister aux hautes températures ? Matériaux clés pour la chaleur extrême

- Quelles sont les propriétés de l'alumine à haute température ? Découvrez sa stabilité, sa résistance et ses limites