En bref, différents revêtements sont appliqués sur les plaquettes d'outils en carbure pour améliorer considérablement leurs performances en leur conférant des propriétés que le substrat en carbure sous-jacent ne possède pas. Ces revêtements agissent comme un bouclier spécialisé, adapté pour combattre les défis spécifiques d'une opération d'usinage, principalement en augmentant la dureté de surface pour la résistance à l'usure, en agissant comme une barrière thermique contre la chaleur intense, et en réduisant la friction.

La raison fondamentale de la variété des revêtements est qu'il n'existe pas de solution unique "optimale". Le choix du revêtement est un compromis stratégique, équilibrant la dureté, la résistance à la chaleur et le pouvoir lubrifiant pour correspondre précisément aux exigences du matériau à couper et au type d'usinage effectué.

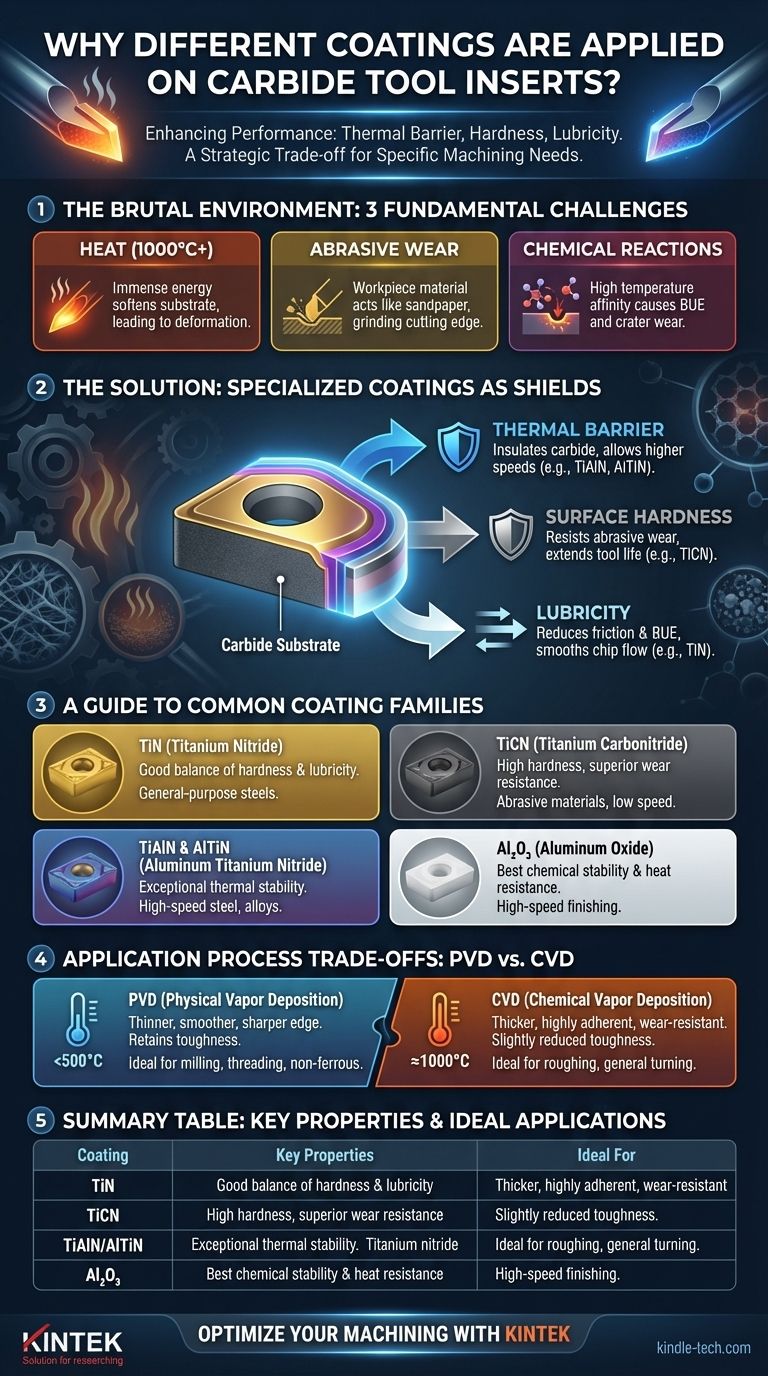

Les défis fondamentaux de l'usinage

Pour comprendre pourquoi les revêtements sont essentiels, nous devons d'abord reconnaître l'environnement brutal qu'endure une arête de coupe. La plaquette en carbure est en lutte constante contre trois forces principales qui cherchent à la détruire.

La bataille contre la chaleur

L'énergie nécessaire pour cisailler le métal génère une chaleur immense, dépassant souvent 1 000 °C (1 800 °F) à la pointe de l'outil. Cette température extrême peut ramollir le substrat en carbure, le faisant se déformer plastiquement et perdre rapidement son arête de coupe.

Résister à l'usure abrasive

Le matériau de la pièce, en particulier les alliages contenant des carbures durs ou des éléments abrasifs comme le sable dans les pièces moulées, agit comme du papier de verre contre l'outil. Cette usure abrasive ronge l'arête de coupe, entraînant une mauvaise finition de surface et une imprécision dimensionnelle.

Prévenir les réactions chimiques

À hautes températures, une affinité chimique peut se développer entre l'outil et la pièce. Cela peut provoquer le soudage du matériau de la pièce à la pointe de l'outil (appelé arête rapportée ou BUE) ou la diffusion d'éléments de l'outil, l'affaiblissant dans un processus appelé usure en cratère.

Comment les revêtements fonctionnent comme solution

Les revêtements sont des couches microscopiquement minces – généralement de 1 à 15 microns – qui sont déposées par vaporisation sur le carbure. Chaque type de revêtement offre une combinaison spécifique d'avantages pour contrer les défis de l'usinage.

Barrière thermique : isoler le carbure

De nombreux revêtements modernes, en particulier ceux contenant de l'aluminium (comme le TiAlN et l'AlTiN), forment une couche stable et isolante d'oxyde d'aluminium (Al₂O₃) à des températures de coupe élevées. Cette couche agit comme une barrière thermique, ralentissant le transfert de chaleur vers le substrat en carbure et permettant à l'outil de conserver sa dureté à des vitesses de coupe beaucoup plus élevées.

Dureté de surface : un bouclier contre l'abrasion

Les revêtements sont significativement plus durs que le carbure lui-même. Un revêtement comme le Carbonitrure de Titane (TiCN) offre une dureté de surface exceptionnelle, créant un bouclier qui résiste directement à l'usure abrasive du matériau de la pièce, prolongeant considérablement la durée de vie de l'outil.

Lubricité : réduire la friction et l'arête rapportée

Un revêtement lisse et lubrifiant réduit le coefficient de frottement entre l'outil et le copeau. Cela permet au copeau de glisser plus facilement sur la face de l'outil, ce qui réduit la génération de chaleur et empêche le matériau de la pièce de coller à l'arête (arête rapportée), un problème courant lors de l'usinage de matériaux collants comme l'aluminium et l'acier inoxydable.

Un guide des familles de revêtements courants

Les "différents" revêtements existent parce que chacun est conçu pour privilégier certains avantages, les rendant adaptés à différentes applications.

TiN (Nitrure de Titane)

C'est le revêtement classique de couleur or, à usage général. Il offre un bon équilibre entre une dureté accrue et un pouvoir lubrifiant, servant d'excellente amélioration de base par rapport au carbure non revêtu pour un large éventail d'applications dans les aciers.

TiCN (Carbonitrure de Titane)

En ajoutant du carbone, le TiCN devient significativement plus dur et plus résistant à l'usure que le TiN. Son avantage principal est une performance supérieure dans les matériaux abrasifs comme la fonte ou lors de la coupe à des vitesses plus faibles où la chaleur est moins préoccupante que l'abrasion.

TiAlN & AlTiN (Nitrure d'Aluminium Titane)

Ce sont les chevaux de bataille de l'usinage haute performance moderne. La teneur en aluminium leur permet de former une couche protectrice d'oxyde d'aluminium à hautes températures, leur conférant une stabilité thermique exceptionnelle. Cela les rend idéaux pour la coupe à grande vitesse des aciers, des aciers inoxydables et des alliages à haute température. L'AlTiN, avec une teneur en aluminium plus élevée, offre généralement de meilleures performances à des températures encore plus élevées.

Al₂O₃ (Oxyde d'Aluminium)

Appliqué en couche épaisse via un processus à haute température, l'Al₂O₃ offre la meilleure stabilité chimique et résistance à la chaleur. Il excelle dans la finition à grande vitesse des aciers et de la fonte, où le maintien d'une arête de coupe propre sous une chaleur intense est critique. Il est souvent utilisé comme couche la plus externe dans un revêtement multicouche.

Comprendre les compromis : PVD vs. CVD

La méthode utilisée pour appliquer le revêtement est tout aussi importante que le matériau du revêtement lui-même. Ce choix représente un compromis d'ingénierie clé.

CVD (Dépôt Chimique en Phase Vapeur)

Ce processus à haute température (environ 1 000 °C) crée des revêtements épais, très adhérents et très résistants à l'usure. Il est excellent pour l'ébauche et le tournage général de l'acier et de la fonte. Cependant, la chaleur élevée peut légèrement réduire la ténacité du carbure, et le revêtement plus épais peut arrondir l'arête de coupe, le rendant moins adapté aux applications nécessitant une netteté extrême.

PVD (Dépôt Physique en Phase Vapeur)

Il s'agit d'un processus à basse température (inférieure à 500 °C). Il produit un revêtement plus fin et plus lisse tout en préservant la ténacité et la netteté inhérentes du substrat en carbure. Le PVD est le choix préféré pour le fraisage (où la ténacité est essentielle en raison des coupes interrompues), le filetage et l'usinage des matériaux non ferreux comme l'aluminium qui nécessitent une arête très tranchante pour éviter l'arête rapportée.

Choisir le bon revêtement pour votre application

Choisir un revêtement ne consiste pas à trouver le "meilleur", mais le plus approprié. Basez votre décision sur le matériau que vous coupez et votre objectif de performance principal.

- Si votre objectif principal est l'usinage général des aciers : Commencez par un revêtement PVD TiAlN polyvalent pour un excellent équilibre entre résistance à l'usure et ténacité.

- Si votre objectif principal est la coupe de matériaux abrasifs comme la fonte : Un revêtement CVD dur avec des couches de TiCN ou d'Al₂O₃ offre la résistance à l'usure abrasive nécessaire.

- Si votre objectif principal est une vitesse et une productivité maximales dans les aciers durs ou les alliages : Un revêtement AlTiN ou multicouche CVD avec une couche supérieure épaisse d'Al₂O₃ est conçu pour cet environnement à haute température.

- Si votre objectif principal est une finition de haute qualité sur l'aluminium ou l'acier inoxydable : Une arête très tranchante avec un revêtement PVD lisse et fin (comme le TiN) ou même une plaquette polie non revêtue est idéale pour éviter l'adhérence du matériau.

En fin de compte, la sélection du bon revêtement transforme un outil de coupe d'une simple pièce de carbure en une solution hautement spécialisée conçue pour une tâche spécifique.

Tableau récapitulatif :

| Type de revêtement | Propriétés clés | Idéal pour |

|---|---|---|

| TiN (Nitrure de Titane) | Bonne dureté, pouvoir lubrifiant | Usinage général de l'acier |

| TiCN (Carbonitrure de Titane) | Haute dureté, résistance à l'usure | Matériaux abrasifs (ex. : fonte) |

| TiAlN/AlTiN (Nitrure d'Aluminium Titane) | Excellente stabilité thermique, résistance à la chaleur | Coupe à grande vitesse des aciers, aciers inoxydables |

| Al₂O₃ (Oxyde d'Aluminium) | Stabilité chimique supérieure, résistance à la chaleur | Finition à grande vitesse des aciers, fonte |

Prêt à optimiser votre processus d'usinage avec le bon revêtement d'outil ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les outils de coupe conçus pour une durabilité et une efficacité supérieures. Notre expertise vous aide à sélectionner le revêtement idéal pour votre matériau et application spécifiques, maximisant la durée de vie de l'outil et la productivité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire ou en production et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement