En bref, nous n'utilisons pas largement les nanotubes de carbone parce que nous ne pouvons pas encore les produire avec une qualité constante, à un coût suffisamment bas, ou à une échelle suffisamment grande. Bien qu'un seul nanotube de carbone (NTC) parfait soit un « supermatériau » théorique, le processus de fabrication de milliers de milliards d'entre eux et leur assemblage en un produit réel utilisable annule la plupart de leurs propriétés miraculeuses.

Le défi fondamental est un défi de traduction. La résistance et la conductivité extraordinaires des nanotubes de carbone existent à l'échelle nanométrique, mais nous ne maîtrisons pas encore l'ingénierie nécessaire pour traduire ces propriétés en matériaux à l'échelle macroscopique qui soient à la fois fiables et économiques.

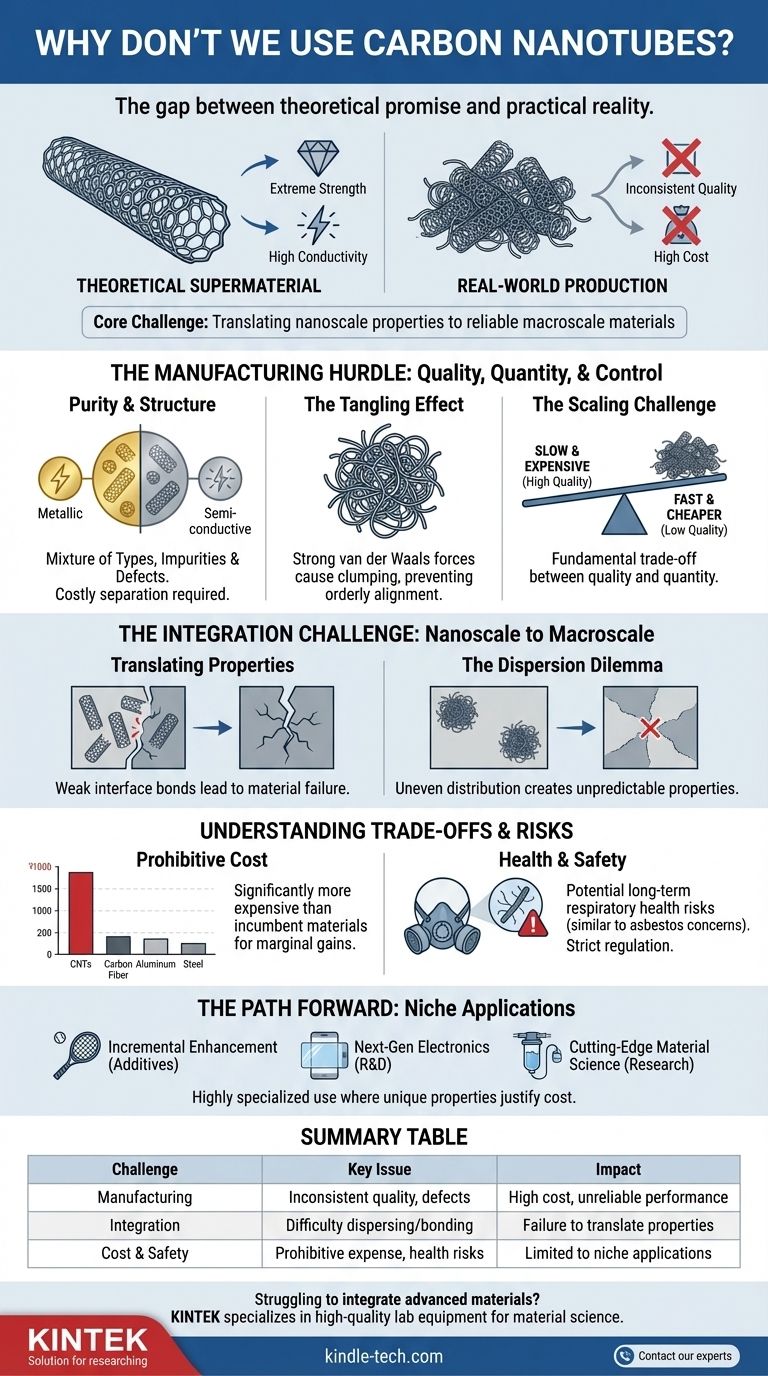

L'obstacle de la fabrication : qualité, quantité et contrôle

La promesse de tout matériau est sans intérêt si vous ne pouvez pas le fabriquer de manière fiable et abordable. Pour les NTC, le processus de production lui-même est le principal goulot d'étranglement, créant une cascade de problèmes qui limitent leur application.

Le problème de la pureté et de la structure

La plupart des méthodes de synthèse à grande échelle, comme le dépôt chimique en phase vapeur (CVD), créent un mélange de différents types de NTC. Certains sont métalliques (conducteurs) tandis que d'autres sont semi-conducteurs. Pour toute application électronique avancée, ce mélange est inutilisable sans un processus de séparation coûteux et complexe.

De plus, ces méthodes laissent souvent des catalyseurs métalliques résiduels et introduisent des défauts structurels (tels que des trous ou des atomes indésirables) dans les parois des nanotubes. Ces impuretés et défauts affaiblissent considérablement le matériau, sapant son principal avantage.

L'effet d'enchevêtrement

En raison de leur rapport longueur/diamètre extrême et des puissantes forces de van der Waals intermoléculaires, les NTC ont une forte tendance à s'agglutiner et à s'emmêler, comme des spaghettis microscopiques.

Cet enchevêtrement empêche les nanotubes de s'aligner de manière ordonnée. Pour qu'un matériau atteigne sa résistance ou sa conductivité maximale, ses fibres constitutives doivent être alignées parallèlement à la direction de la contrainte ou du flux de courant. Les NTC agglomérés et désordonnés ne peuvent pas fournir cela.

Le défi de la mise à l'échelle

Les méthodes qui produisent les NTC les plus purs et de la plus haute qualité (telles que la décharge à l'arc ou l'ablation laser) sont incroyablement lentes et coûteuses, ce qui les rend inadaptées à la production de masse.

Bien que des méthodes comme le CVD puissent produire des NTC en plus grandes quantités, elles sacrifient généralement la qualité, entraînant les problèmes de pureté et de défaut mentionnés précédemment. Il existe un compromis fondamental entre la qualité et la quantité qui n'a pas encore été résolu.

Le défi de l'intégration : de l'échelle nanométrique à l'échelle macroscopique

Même si des NTC parfaits pouvaient être produits à bas prix, un deuxième obstacle majeur subsiste : les incorporer efficacement dans d'autres matériaux, tels que les polymères, les métaux ou les céramiques.

Traduire les propriétés n'est pas simple

Ajouter des NTC à une résine plastique ne crée pas automatiquement un composite super-résistant. La résistance du matériau final dépend entièrement de l'interface — la liaison entre la surface du nanotube et le matériau de matrice environnant.

Si cette liaison est faible, les nanotubes agissent simplement comme des défauts glissants dans le matériau. Sous contrainte, la matrice se séparera des NTC, et le composite échouera bien avant que les nanotubes eux-mêmes ne soient sollicités.

Le dilemme de la dispersion

Pour être efficaces, les NTC doivent être répartis uniformément dans le matériau hôte. En raison de leur tendance à s'emmêler, obtenir une bonne dispersion est extrêmement difficile.

Une mauvaise dispersion entraîne un matériau avec des amas de NTC dans certaines zones et aucun dans d'autres. Cela crée des points faibles et rend les propriétés du matériau imprévisibles et peu fiables, le rendant inutile pour des applications critiques telles que l'aérospatiale ou les composants structurels.

Comprendre les compromis et les risques

Au-delà des obstacles techniques, des facteurs pratiques et économiques créent des barrières importantes à une adoption généralisée.

Le coût prohibitif

Les nanotubes de carbone de haute pureté et bien structurés restent exceptionnellement chers par rapport aux matériaux existants. Pour la plupart des applications, les matériaux traditionnels comme la fibre de carbone, l'aluminium ou l'acier sont beaucoup moins chers et « suffisamment bons ».

Le gain de performance marginal offert par les composites de NTC actuels justifie rarement l'augmentation massive des coûts et de la complexité de fabrication.

Préoccupations potentielles en matière de santé et de sécurité

La forme physique des NTC — fibres longues, fines et très durables — a été comparée à celle de l'amiante. Il existe des préoccupations légitimes selon lesquelles l'inhalation de nanotubes en suspension dans l'air pourrait poser un risque pour la santé respiratoire à long terme.

Cela a conduit à des protocoles de manipulation stricts et à une incertitude réglementaire, ajoutant des coûts et de la complexité à leur utilisation dans les environnements industriels et décourageant les investissements.

La voie à suivre : où les NTC ont un impact

Malgré ces défis, il est plus exact de dire que les NTC sont utilisés de manière hautement spécialisée plutôt que pas du tout. Ils ont trouvé du succès dans des applications de niche où leurs propriétés uniques justifient le coût et la complexité.

- Si votre objectif principal est l'amélioration incrémentielle : Les NTC sont utilisés en petites quantités comme additifs aux polymères pour améliorer les propriétés de décharge électrostatique (ESD), la conductivité thermique et la ténacité dans les articles de sport haut de gamme, les composants aérospatiaux et l'électronique.

- Si votre objectif principal est l'électronique de nouvelle génération : Les NTC sont essentiels dans la recherche et le développement pour les films conducteurs transparents, les électrodes de batterie avancées et les capteurs chimiques très sensibles où leurs propriétés électriques uniques sont primordiales.

- Si votre objectif principal est la science des matériaux de pointe : Ils sont explorés pour les membranes de filtration d'eau avancées, les systèmes de délivrance de médicaments et les composites de nouvelle génération, bien que ceux-ci soient largement en phase de recherche ou de commercialisation précoce.

Les nanotubes de carbone sont passés d'un « matériau miracle » surestimé à un additif sophistiqué de grande valeur dont le plein potentiel est toujours bloqué par des défis fondamentaux de fabrication et d'ingénierie.

Tableau récapitulatif :

| Défi | Problème clé | Impact sur l'utilisation |

|---|---|---|

| Fabrication | Qualité incohérente, mélange de types métalliques/semi-conducteurs, défauts | Coût élevé, performance peu fiable pour la plupart des applications |

| Intégration | Difficulté à disperser et à lier avec d'autres matériaux | Échec de la traduction des propriétés à l'échelle nanométrique aux produits à l'échelle macroscopique |

| Coût et sécurité | Dépense prohibitive par rapport aux matériaux traditionnels ; risques potentiels pour la santé | Limité aux applications de niche où les propriétés uniques justifient le coût |

Vous avez du mal à intégrer des matériaux avancés comme les nanotubes de carbone dans votre recherche ou le développement de produits ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent la science des matériaux de pointe. Notre expertise peut vous aider à naviguer dans les complexités de la manipulation et du traitement des nanomatériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et vous aider à surmonter les défis de la science des matériaux.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quelle est la structure des nanomatériaux à base de carbone ? Déverrouiller leur architecture atomique pour l'innovation

- Quels matériaux sont utilisés dans les semi-conducteurs à couches minces ? Un guide pour l'ingénierie de couches haute performance

- Que sont les cibles de pulvérisation de silicium pur ? Source de précision pour les films minces haute performance

- Quelles sont les applications des couches minces dans les énergies renouvelables ? Au-delà des panneaux solaires, vers le stockage d'énergie et l'hydrogène

- Quel est le catalyseur du graphène ? Choisir le bon métal pour votre méthode de synthèse

- Comment les nanotubes de carbone sont-ils synthétisés par décharge à arc? La méthode originale à haute température expliquée

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quels sont les avantages du revêtement diamant ? Améliorez la durabilité et les performances