À la base, la remarquable résistance à la corrosion du chrome ne vient pas de son inertie, mais de sa grande réactivité. Lorsqu'il est exposé à l'oxygène, le chrome forme instantanément une couche d'oxyde de chrome extrêmement fine, invisible et chimiquement stable à sa surface. Ce film "passif" agit comme une armure durable et auto-réparatrice, protégeant le métal sous-jacent des attaques environnementales.

La clé pour comprendre le chrome est de le considérer non pas comme un métal qui résiste à la corrosion, mais comme un métal qui crée son propre bouclier parfait et régénérateur contre celle-ci. Cette couche d'oxyde passive est la véritable source de son pouvoir protecteur.

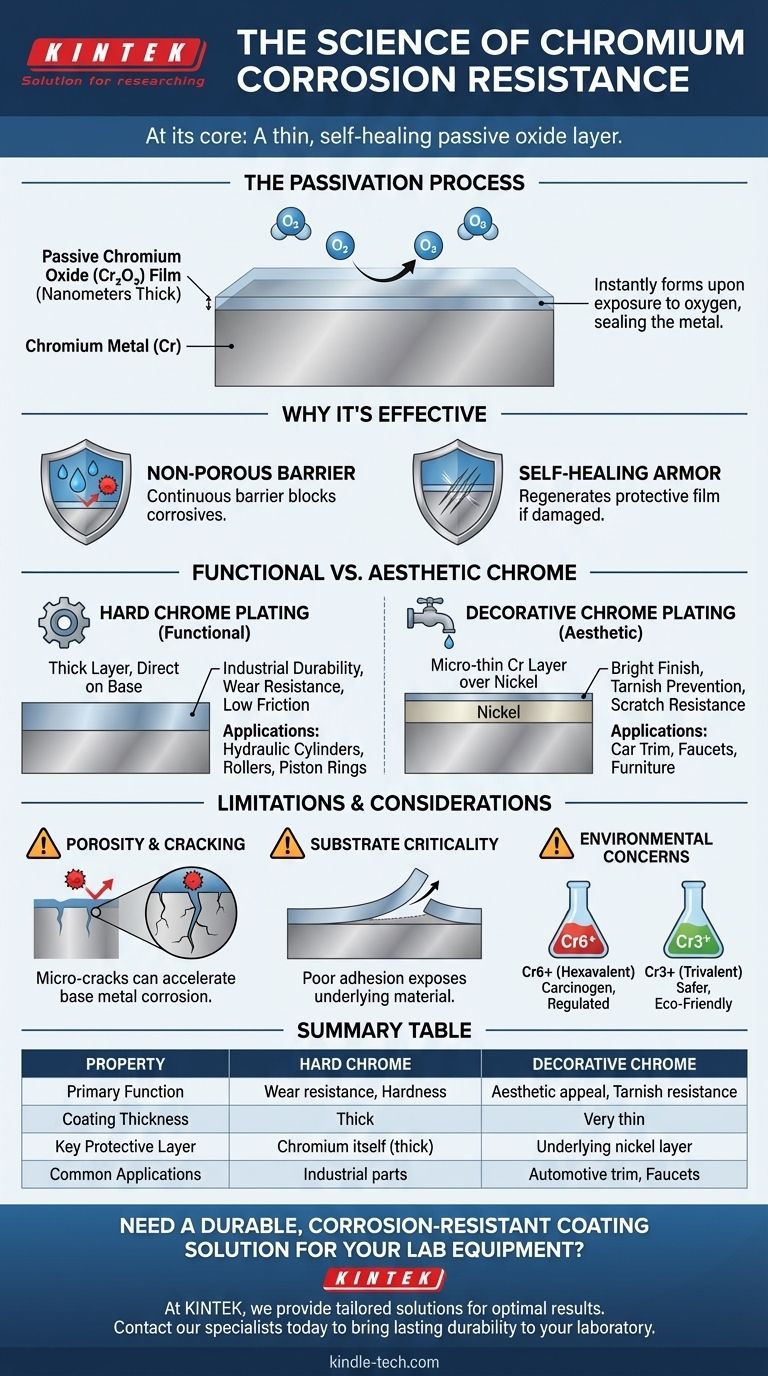

La science de la passivation

Le mécanisme de protection derrière le chrome est un processus connu sous le nom de passivation. C'est un phénomène microscopique avec un impact macroscopique sur la durabilité.

La formation de la couche d'oxyde

Lorsque le métal de chrome nu est exposé à l'air, il réagit immédiatement avec l'oxygène. Cette réaction forme une molécule appelée oxyde de chrome (Cr₂O₃).

Cette couche d'oxyde est incroyablement fine, souvent de quelques nanomètres seulement, ce qui la rend complètement transparente. Elle est chimiquement stable et non réactive avec la plupart des substances.

Pourquoi cette couche est si efficace

Le film d'oxyde de chrome n'est pas seulement un revêtement ; c'est une partie intégrale et étroitement liée de la surface. Il est non poreux, ce qui signifie qu'il crée une barrière continue qui empêche l'eau, l'oxygène et d'autres agents corrosifs d'atteindre le métal de chrome en dessous.

Plus important encore, la couche est auto-réparatrice. Si la surface est rayée ou abrasée, le métal de chrome nouvellement exposé réagit instantanément avec l'oxygène, régénérant le film d'oxyde protecteur et scellant les dommages.

Fonctionnel vs. Esthétique : tous les chromes ne sont pas identiques

Pour exploiter les propriétés du chrome, il faut comprendre la différence entre les deux principaux types de revêtement de chrome. Ils servent des objectifs fondamentalement différents.

Chromage dur

Le chrome dur est un revêtement fonctionnel. Il est appliqué en couches épaisses directement sur un métal de base comme l'acier pour offrir une dureté de surface extrême, un faible frottement et une résistance à l'usure supérieure.

Bien qu'il offre une protection significative contre la corrosion grâce à son épaisseur, son objectif principal est la durabilité industrielle. Il est utilisé sur des pièces comme les vérins hydrauliques, les rouleaux et les segments de piston.

Chromage décoratif

Le chrome décoratif est ce que la plupart des gens imaginent : la finition brillante et miroitante des garnitures de voiture, des robinets et des meubles. Ce revêtement est exceptionnellement fin.

La protection contre la corrosion dans un système décoratif provient principalement des couches sous-jacentes de placage de nickel. La couche finale, micro-mince, de chrome est ajoutée pour donner une teinte blanc-bleu, empêcher le nickel de ternir et offrir une résistance aux rayures.

Comprendre les compromis et les limites

Bien que puissant, le revêtement de chrome n'est pas une solution sans faille. Son efficacité dépend fortement de la qualité de l'application et de l'environnement.

Le risque de porosité et de fissuration

Le chromage dur, en raison des contraintes internes du processus de placage, contient naturellement un réseau de micro-fissures.

Si un agent corrosif pénètre ces fissures et atteint le métal de base sous-jacent (par exemple, l'acier), il peut créer une pile galvanique. Cela peut accélérer la corrosion du métal de base sous le placage de chrome, entraînant des cloques et une défaillance.

Le rôle critique du substrat

La protection n'est aussi bonne que la liaison entre le chrome et le métal de base. Un nettoyage, une préparation de surface ou des processus de placage inappropriés peuvent entraîner une mauvaise adhérence.

Si le revêtement s'écaille ou se décolle, le matériau sous-jacent est laissé complètement exposé et les avantages protecteurs sont perdus.

Préoccupations environnementales et de sécurité

La méthode traditionnelle et la plus performante pour le chromage utilise le chrome hexavalent (Cr6+), un cancérogène connu qui est fortement réglementé.

Les processus au chrome trivalent (Cr3+) sont une alternative beaucoup plus sûre et plus respectueuse de l'environnement. Bien qu'historiquement considérés comme moins performants, les solutions trivalentes modernes ont considérablement réduit l'écart, offrant une excellente résistance à la corrosion et une esthétique pour de nombreuses applications.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie de chrome dépend entièrement de votre objectif principal.

- Si votre objectif principal est une résistance extrême à l'usure et une durabilité industrielle : Spécifiez le chromage dur, mais assurez-vous que votre partenaire de placage utilise des contrôles de préparation et de processus rigoureux pour minimiser la fissuration et assurer l'adhérence.

- Si votre objectif principal est une esthétique brillante et inaltérable avec une bonne protection contre la corrosion : Un système de chrome décoratif, avec des couches de nickel sous-jacentes suffisantes, est le bon choix.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Donnez la priorité à l'approvisionnement auprès de plaquistes qui utilisent des processus modernes de chrome trivalent et vérifiez que ses performances répondent aux exigences de votre application spécifique.

En fin de compte, l'utilisation efficace du chrome nécessite de comprendre que vous comptez sur un bouclier microscopique et auto-réparateur.

Tableau récapitulatif :

| Propriété | Chromage dur | Chromage décoratif |

|---|---|---|

| Fonction principale | Résistance à l'usure, dureté | Attrait esthétique, résistance au ternissement |

| Épaisseur du revêtement | Épaisse | Très fine |

| Couche protectrice clé | Le chrome lui-même (épais) | Couche de nickel sous-jacente |

| Applications courantes | Vérins hydrauliques, pièces industrielles | Garnitures automobiles, robinets, meubles |

Besoin d'une solution de revêtement durable et résistante à la corrosion pour votre équipement ou vos composants de laboratoire ?

Chez KINTEK, nous comprenons le rôle essentiel que jouent les propriétés de surface dans la longévité et les performances des équipements de laboratoire. Que vous ayez besoin d'un chromage dur pour une résistance extrême à l'usure ou d'une finition décorative qui résiste aux environnements de laboratoire difficiles, notre expertise en science des matériaux et en technologies de placage garantit des résultats optimaux.

Nous proposons des solutions sur mesure qui tiennent compte des exigences spécifiques de votre application, y compris la conformité aux réglementations environnementales. Laissez nos spécialistes vous aider à choisir le bon revêtement pour protéger votre investissement et améliorer les performances.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de revêtement d'équipement de laboratoire et découvrir comment nous pouvons apporter une durabilité durable à votre laboratoire.

Guide Visuel

Produits associés

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four de laboratoire tubulaire vertical

- Tube de protection de thermocouple en nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelles sont les limites de l'ALD ? Vitesse de dépôt lente et contraintes matérielles

- Quel est le rôle de l'équipement CVD dans les précurseurs de couches minces de nanodiamant ? Atteindre une synthèse de précision

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Quelle est une complication potentielle de l'utilisation de catalyseurs dans le processus CVD pour le graphène ? Maîtriser la solubilité du carbone

- Quel est le mécanisme du dépôt CVD ? Un guide sur la croissance de films contrôlée par la surface

- Quelles sont les applications de la méthode de dépôt physique en phase vapeur ? Débloquez des performances de couches minces supérieures

- Quelle est la plage de taille de particules typique obtenue par la CVD ? Atteignez la précision nanométrique et une grande pureté

- Quelles sont les applications de la méthode CVD ? Des micropuces aux diamants de laboratoire