L'épaisseur du revêtement est un point de contrôle critique qui dicte directement la performance, la durée de vie et le coût final d'un produit. Ce n'est pas une mesure arbitraire, mais une spécification d'ingénierie précise qui équilibre le besoin de protection avec les réalités de la science des matériaux et de l'efficacité des processus. Une erreur peut entraîner une défaillance prématurée ou des dépenses inutiles, tandis qu'une exécution correcte garantit que le produit fonctionne exactement comme prévu.

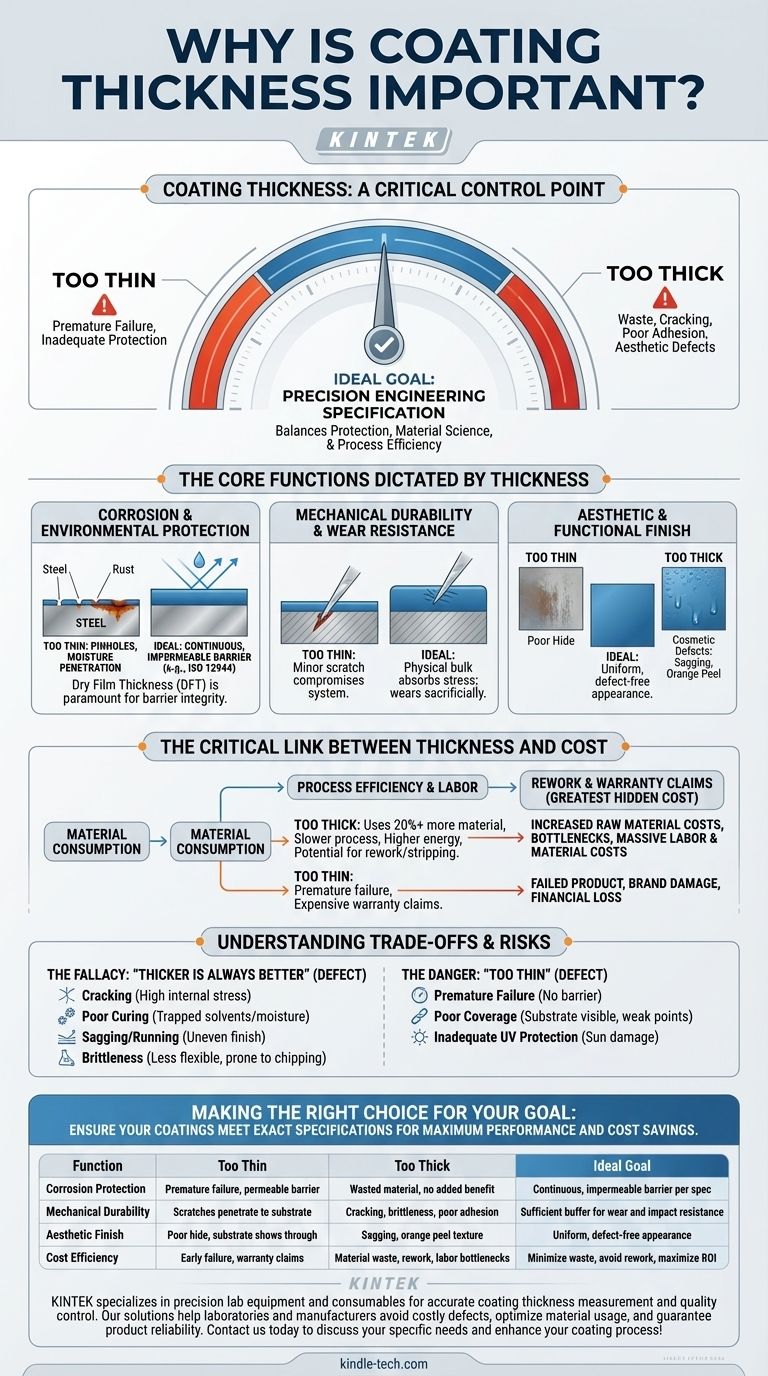

Le défi fondamental n'est pas simplement d'appliquer un revêtement, mais de l'appliquer à la bonne épaisseur. Trop mince, le revêtement ne fournit pas la protection prévue. Trop épais, vous gaspillez du matériau tout en introduisant de nouveaux risques de fissuration, de mauvaise adhérence et de défauts esthétiques.

Les fonctions essentielles dictées par l'épaisseur

L'objectif principal d'un revêtement — qu'il soit protecteur, esthétique ou fonctionnel — n'est atteint que dans une plage d'épaisseur spécifique. Cette plage est connue sous le nom d'Épaisseur de Film Sec (EFS) et constitue la mesure la plus critique pour le contrôle qualité.

Protection contre la corrosion et l'environnement

Un rôle principal pour de nombreux revêtements est d'agir comme une barrière entre un substrat (comme l'acier) et un environnement corrosif. L'épaisseur de cette barrière est primordiale.

Une EFS insuffisante laisse des trous d'épingle microscopiques ou une couche perméable, permettant à l'humidité et aux produits chimiques d'atteindre le substrat et d'initier la corrosion. Le revêtement échoue avant sa durée de vie prévue.

Inversement, une épaisseur correctement spécifiée, telle que définie par des normes comme ISO 12944, assure une barrière continue et imperméable capable de résister à l'environnement prévu pendant des années.

Durabilité mécanique et résistance à l'usure

Les revêtements doivent souvent supporter l'abrasion, les chocs et les rayures. L'épaisseur fournit le volume physique nécessaire pour absorber ces contraintes.

Si un revêtement est trop mince, une égratignure mineure peut facilement pénétrer jusqu'au substrat, compromettant l'ensemble du système. Une EFS suffisante fournit un tampon, permettant au revêtement de s'user de manière sacrificielle avec le temps sans défaillance immédiate.

Finition esthétique et fonctionnelle

Pour les produits de consommation et les éléments architecturaux, l'apparence est essentielle. L'épaisseur du revêtement a un impact direct sur le rendu final.

Trop mince peut entraîner une mauvaise "couvrance", où la couleur ou le profil du substrat sous-jacent transparaît. Trop épais peut entraîner des défauts cosmétiques tels que l'affaissement, l'écoulement sur les surfaces verticales, ou une texture bosselée de type "peau d'orange".

Adhérence et intégrité inter-couches

Une bonne adhérence est le fondement de tout système de revêtement réussi. Appliquer une couche excessivement épaisse peut gravement compromettre cela.

Lorsqu'un revêtement est trop épais, la surface peut sécher tout en emprisonnant des solvants en dessous. Cela peut entraîner un durcissement insuffisant, un film sous-jacent mou et, finalement, une délamination ou des cloques. Cela crée également des contraintes internes qui peuvent provoquer la fissuration et le décollement du revêtement.

Le lien critique entre l'épaisseur et le coût

Au-delà de la performance, l'épaisseur est un moteur direct du coût du projet. La maîtriser est essentiel pour la viabilité financière.

Consommation de matériaux

Les revêtements sont achetés au litre mais spécifiés en microns. Appliquer un revêtement 20 % plus épais que spécifié signifie que vous utilisez 20 % de matériau en plus que nécessaire, augmentant directement vos coûts de matières premières.

Efficacité des processus et main-d'œuvre

Appliquer une épaisseur excessive nécessite souvent des passages supplémentaires par l'applicateur ou des vitesses de ligne plus lentes dans un processus automatisé. Cela peut également prolonger les temps de durcissement, créant des goulots d'étranglement de production et augmentant la consommation d'énergie.

Retouches et réclamations de garantie

C'est le coût caché le plus important. Un revêtement appliqué hors spécification est, par définition, un défaut. S'il est trop mince, il échouera prématurément, entraînant des réclamations de garantie coûteuses. S'il est trop épais, il pourrait nécessiter d'être décapé et réappliqué, engendrant des coûts de main-d'œuvre et de matériaux massifs.

Comprendre les compromis et les risques

Une hypothèse courante mais dangereuse est que "plus épais est toujours mieux". Un expert comprend que l'objectif n'est pas de maximiser l'épaisseur, mais d'atteindre la cible spécifiée.

L'erreur de penser que "plus épais est toujours mieux"

Une épaisseur de film excessive est un défaut tout autant qu'une épaisseur insuffisante. Elle introduit des risques importants :

- Fissuration : Les films épais développent une contrainte interne élevée pendant leur durcissement, ce qui peut provoquer leur fissuration et leur délamination, en particulier lors des cycles thermiques.

- Mauvais durcissement : Les solvants ou l'humidité peuvent rester piégés, empêchant le film d'atteindre sa dureté et sa résistance chimique maximales.

- Affaissement et écoulement : La gravité tirera sur un film humide trop épais, provoquant des coulures et une finition inégale.

- Fragilité : De nombreux revêtements deviennent moins flexibles et plus cassants lorsqu'ils sont appliqués trop épais, les rendant sujets à l'écaillage sous l'impact.

Le danger d'être "trop mince"

Les risques liés à l'application d'un revêtement trop mince sont plus évidents mais tout aussi critiques. Ceux-ci comprennent :

- Défaillance prématurée : Le revêtement ne peut pas fournir la barrière ou la protection contre l'usure requise.

- Mauvaise couverture : Le substrat n'est pas entièrement masqué, entraînant une mauvaise esthétique et des points faibles dans la barrière protectrice.

- Protection UV inadéquate : Pour les revêtements extérieurs, une certaine épaisseur est nécessaire pour contenir les additifs bloquant les UV requis pour prévenir les dommages causés par le soleil.

Faire le bon choix pour votre objectif

La bonne épaisseur de revêtement n'est pas une question d'opinion ; elle est dictée par la fiche technique du fabricant et la spécification du projet. Votre objectif est de respecter cette spécification avec précision.

- Si votre objectif principal est une protection maximale contre la corrosion : Respectez strictement l'EFS spécifiée pour l'environnement cible et assurez une mesure cohérente sur toute la surface.

- Si votre objectif principal est l'optimisation des coûts : Investissez dans la formation des applicateurs et des jauges de mesure calibrées pour minimiser le gaspillage de matériaux et éviter les retouches coûteuses dues à une application hors spécification.

- Si votre objectif principal est la qualité esthétique : Suivez précisément l'épaisseur recommandée par le fabricant pour éviter les défauts tels que la peau d'orange, l'affaissement ou la mauvaise couvrance qui compromettent l'apparence finale.

En fin de compte, le contrôle précis de l'épaisseur du revêtement n'est pas seulement une vérification de la qualité ; c'est un pilier fondamental de la performance, de la fiabilité et de la rentabilité du produit.

Tableau récapitulatif :

| Fonction | Trop mince | Trop épais | Objectif idéal |

|---|---|---|---|

| Protection contre la corrosion | Défaillance prématurée, barrière perméable | Matériau gaspillé, aucun avantage supplémentaire | Barrière continue et imperméable selon spécification (ex: ISO 12944) |

| Durabilité mécanique | Les rayures pénètrent jusqu'au substrat | Fissuration, fragilité, mauvaise adhérence | Tampon suffisant pour la résistance à l'usure et aux chocs |

| Finition esthétique | Mauvaise couvrance, le substrat transparaît | Affaissement, texture peau d'orange | Apparence uniforme et sans défaut |

| Efficacité des coûts | Défaillance précoce, réclamations de garantie | Gaspillage de matériaux, retouches, goulots d'étranglement de main-d'œuvre | Minimiser le gaspillage, éviter les retouches, maximiser le retour sur investissement |

Assurez-vous que vos revêtements respectent les spécifications exactes pour des performances maximales et des économies. KINTEK se spécialise dans les équipements de laboratoire de précision et les consommables pour la mesure précise de l'épaisseur des revêtements et le contrôle qualité. Nos solutions aident les laboratoires et les fabricants à éviter les défauts coûteux, à optimiser l'utilisation des matériaux et à garantir la fiabilité des produits. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer votre processus de revêtement !

Guide Visuel

Produits associés

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Moule de presse anti-fissuration pour usage en laboratoire

- Matériaux diamantés dopés au bore par CVD

- Presse Thermique Automatique de Laboratoire

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Comment tester la capacité d'une batterie lithium-ion ? Un guide pour une mesure précise

- Quelle est la signification de la déformation rémanente à la compression ? Prédire la défaillance des matériaux et assurer une fiabilité à long terme

- Quels sont les avantages de l'utilisation de filtres en PTFE pour l'analyse des composants ioniques ? Assurer une quantification précise des échantillons

- Qu'est-ce qu'un testeur de filtre ? Un guide pour mesurer l'efficacité et la performance de la filtration

- Existe-t-il un testeur de batterie pour les batteries au lithium ? Débloquez des diagnostics de santé précis au-delà de la tension