En bref, l'azote gazeux est utilisé dans le processus de recuit pour créer une atmosphère contrôlée et non réactive qui protège le métal de l'oxydation. En déplaçant l'oxygène présent dans l'air, l'azote empêche la formation de calamine et préserve l'intégrité de la surface du métal aux températures élevées requises pour le recuit.

Le principe fondamental à comprendre est que l'azote est bien plus qu'une simple "couverture" passive. Il sert de gaz porteur polyvalent et économique, formant la base d'atmosphères précisément conçues qui peuvent aller de purement protectrices à chimiquement actives, selon l'objectif métallurgique spécifique.

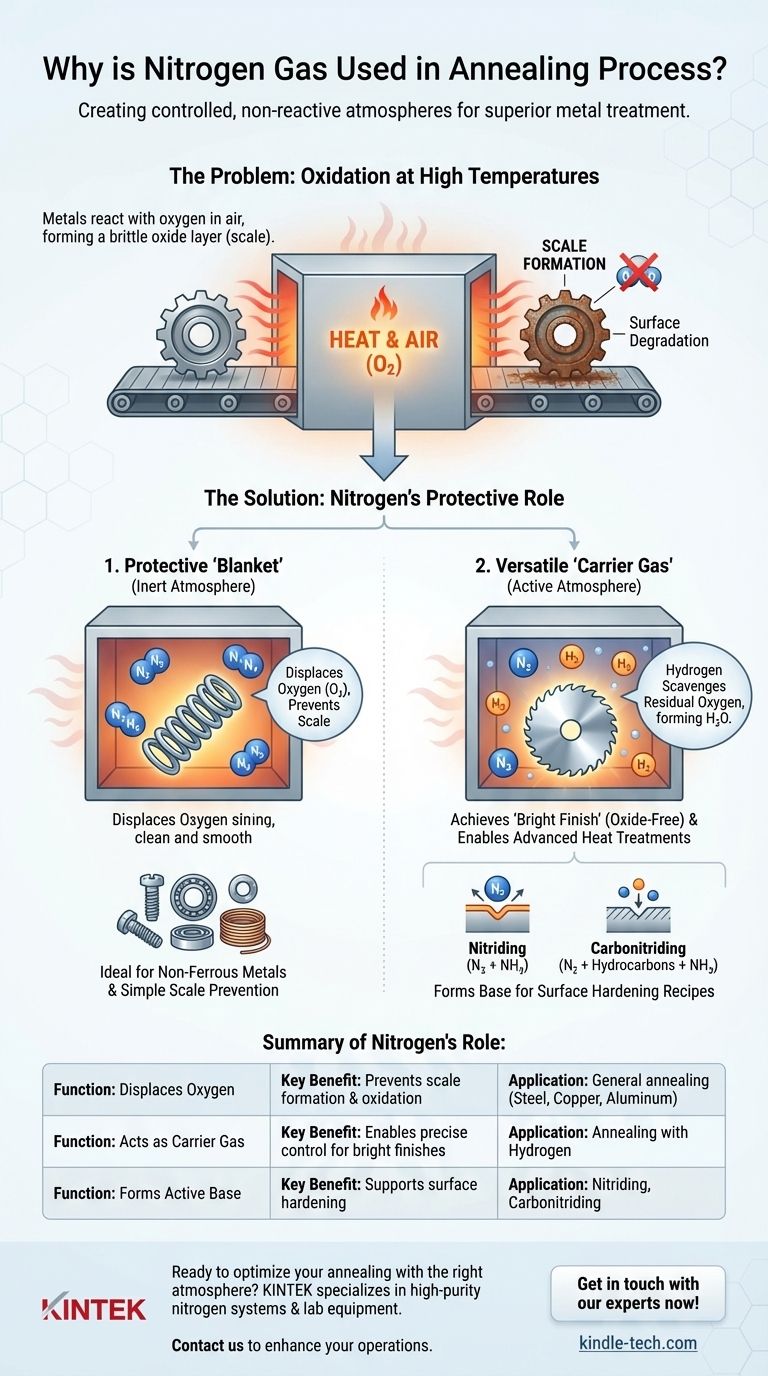

Le problème fondamental : l'oxydation à haute température

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour obtenir des propriétés spécifiques. Il implique de chauffer le métal à une température désignée, de le maintenir à cette température, puis de le refroidir à une vitesse contrôlée.

Ce processus est principalement utilisé pour soulager les contraintes internes, augmenter la douceur et la ductilité, et améliorer l'usinabilité.

Le problème avec l'air

Lorsque les métaux sont chauffés à des températures élevées, ils réagissent facilement avec l'oxygène de l'air ambiant. Cette réaction chimique, connue sous le nom d'oxydation, forme une couche fragile d'oxyde métallique, ou "calamine", à la surface.

Cette calamine est indésirable car elle dégrade la finition de surface, peut interférer avec les étapes de traitement ultérieures et altère les dimensions finales du composant.

Le rôle de l'azote comme atmosphère protectrice

Déplacement de l'oxygène : la fonction principale

Le but fondamental de l'utilisation de l'azote est de créer une atmosphère inerte à l'intérieur du four de recuit. Parce que l'azote gazeux est largement non réactif avec la plupart des métaux, il peut déplacer en toute sécurité l'oxygène sans provoquer ses propres réactions chimiques indésirables.

Cette atmosphère protectrice est cruciale pour une large gamme de composants, y compris les vis, les ressorts, les roulements, les lames de scie et les métaux non ferreux comme le cuivre, l'aluminium et le laiton.

Pourquoi l'azote ?

L'azote est le gaz de choix pour cette application en raison de sa combinaison idéale de propriétés : il est efficace, abondant (constituant environ 78 % de l'atmosphère terrestre) et relativement peu coûteux à produire sous des formes de haute pureté.

Comprendre les compromis : pourquoi l'azote pur n'est pas toujours suffisant

L'inévitabilité des fuites

Les fours industriels ne sont pas des systèmes parfaitement scellés. Il est pratiquement impossible d'empêcher de petites quantités d'air (et donc d'oxygène) de s'infiltrer dans la chambre du four pendant le fonctionnement.

La limitation de l'inertie

Bien que l'azote soit excellent pour déplacer la majeure partie de l'oxygène, il est chimiquement inerte. Cela signifie qu'il ne réagira pas avec et ne neutralisera pas les petites quantités d'oxygène qui s'infiltrent inévitablement.

Pour les applications nécessitant une surface parfaitement propre et exempte d'oxyde, même cette quantité minime d'oxygène résiduel peut suffire à provoquer une légère décoloration ou un ternissement.

L'azote comme gaz porteur : la clé d'un contrôle précis

Créer une atmosphère réductrice pour une finition "brillante"

Pour surmonter la limitation de l'azote pur, il est souvent utilisé comme gaz porteur pour de petits pourcentages d'un gaz "actif" ou réducteur, tel que l'hydrogène.

Cet hydrogène recherche activement et réagit avec toutes les molécules d'oxygène libres, les convertissant en vapeur d'eau (H₂O). Ce processus élimine l'oxygène résiduel, assurant un environnement véritablement sans oxygène et résultant en une surface immaculée, semblable à un miroir, connue sous le nom de finition brillante.

Utilisation dans d'autres traitements thermiques

Ce même principe s'applique à d'autres traitements thermiques avancés. L'azote agit comme un porteur pour des gaz réactifs spécifiques afin de modifier intentionnellement la surface du métal.

- En nitruration, l'azote transporte l'ammoniac pour introduire des atomes d'azote dans la surface de l'acier pour le durcissement.

- En carbonitruration, l'azote transporte à la fois des gaz hydrocarbonés et de l'ammoniac pour introduire du carbone et de l'azote.

Dans tous ces cas, la base d'azote fournit un milieu stable et contrôlé, tandis que des ajouts précisément dosés d'autres gaz effectuent le travail chimique souhaité selon une "recette" spécifique.

Faire le bon choix pour votre objectif

L'obtention du résultat souhaité du recuit nécessite de sélectionner la composition atmosphérique correcte pour votre objectif spécifique.

- Si votre objectif principal est la simple prévention de la calamine sur des pièces non critiques : Une atmosphère d'azote de haute pureté est souvent suffisante et rentable.

- Si votre objectif principal est une surface "brillante" immaculée et exempte d'oxyde : Vous devez utiliser l'azote comme gaz porteur mélangé à un agent réducteur comme l'hydrogène.

- Si votre objectif principal est le durcissement de surface : Vous utiliserez une atmosphère à base d'azote qui transporte également des gaz réactifs spécifiques requis pour la nitruration ou la cémentation.

Comprendre le rôle de l'azote en tant que gaz porteur polyvalent vous permet de sélectionner et de contrôler l'atmosphère précise requise pour des résultats optimaux de traitement thermique.

Tableau récapitulatif :

| Fonction | Avantage clé | Application |

|---|---|---|

| Déplace l'oxygène | Prévient la formation de calamine et l'oxydation | Recuit général de l'acier, du cuivre, de l'aluminium |

| Agit comme gaz porteur | Permet un contrôle précis de l'atmosphère pour des finitions brillantes | Recuit avec de l'hydrogène pour une surface miroir |

| Forme la base d'atmosphères actives | Soutient les processus de durcissement de surface comme la nitruration | Traitements thermiques avancés nécessitant des mélanges de gaz spécifiques |

Prêt à optimiser votre processus de recuit avec la bonne atmosphère ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes d'azote de haute pureté et d'équipements de laboratoire adaptés à vos besoins en traitement thermique. Que vous ayez besoin d'une simple prévention de la calamine ou de capacités avancées de recuit brillant, nos solutions garantissent un contrôle atmosphérique précis pour des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipement de laboratoire et consommables peut améliorer vos opérations de recuit et fournir les propriétés métalliques dont vous avez besoin.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Comment le dioxyde de carbone (CO2) et le monoxyde de carbone (CO) fonctionnent-ils dans les atmosphères de four ? Maîtrisez le potentiel carbone pour un traitement thermique parfait

- Comment les atmosphères réductrices sont-elles utilisées dans la cuisson des produits céramiques ? Couleurs de glaçure et chimie de l'argile

- Pourquoi un four à atmosphère avec un flux d'argon est-il requis lors de la pyrolyse des préformes SiCf/SiC ? Protection clé.

- Quel est le rôle d'un four à atmosphère à haute température dans la purification des sels fondus de chlorure ? Maîtriser la déshydratation.

- Qu'est-ce que l'atmosphère inerte pour le soudage ? Protégez votre bain de fusion de la contamination

- Quel rôle joue un appareil de chauffage protégé par un gaz inerte dans la fabrication de composites 2024Al/Gr/SiC en 2024 ?

- Comment l'argon prévient-il l'oxydation ? La science derrière le blindage au gaz inerte

- Qu'est-ce qu'un four à azote ? Guide essentiel du traitement thermique sans oxydation