Le pressage à chaud est l'étape de fabrication critique utilisée pour transformer la poudre de bromure de thallium (TlBr) en vrac en un matériau de détecteur solide et haute performance.

En appliquant une pression verticale tout en chauffant simultanément le matériau, ce processus force les particules de poudre à subir un flux plastique et à se lier. Cette double action est le seul moyen efficace de convertir le précurseur brut en un cristal de haute densité avec l'intégrité structurelle requise pour les applications de semi-conducteurs sensibles.

La valeur fondamentale du pressage à chaud Le processus ne consiste pas simplement à façonner le matériau ; c'est une méthode d'ingénierie structurelle au niveau microscopique. Il crée un réseau cristallin dense et uniforme avec une contrainte interne minimisée, ce qui est le prérequis direct pour obtenir une résolution énergétique élevée et une efficacité de comptage de photons dans le détecteur final.

La mécanique du couplage thermomécanique

Induction du flux plastique

Le mécanisme principal en jeu lors du pressage à chaud est le flux plastique.

En soumettant la poudre de TlBr à la chaleur et à la pression simultanément, le matériau s'adoucit suffisamment pour s'écouler dans les vides sans fondre complètement.

Cela favorise une forte liaison entre les particules individuelles, résultant en un cristal massif cohérent.

Obtention d'une densité élevée

Pour qu'un détecteur de semi-conducteurs arrête efficacement les rayons gamma, il doit être physiquement dense.

Le pressage à chaud élimine la porosité qui existerait autrement dans un compact de poudre.

Cela se traduit par un matériau présentant des coefficients d'atténuation des rayons gamma élevés, garantissant que le rayonnement incident interagit avec le détecteur plutôt que de le traverser.

Contrôle précis des paramètres

Le succès de ce processus repose sur des contrôles environnementaux spécifiques, utilisant souvent des pressions d'environ 30 kN et des températures comprises entre 455°C et 465°C.

Maintenues pendant plusieurs heures, ces conditions permettent au matériau de s'installer dans une structure stable.

Cet environnement contrôlé est essentiel pour obtenir la qualité "grade détecteur" que le simple frittage ou le pressage à froid ne peuvent pas fournir.

Amélioration de la structure du matériau

Contrôle de l'orientation cristalline

Les cristaux orientés aléatoirement peuvent entraver le mouvement des charges électriques dans le détecteur.

Le pressage à chaud permet aux chercheurs de dicter des orientations cristallines spécifiques dans le bloc final.

Cet alignement crée une voie plus efficace pour les porteurs de charge, améliorant directement l'efficacité de collecte de charge du dispositif.

Distribution uniforme des contraintes

La contrainte interne dans un cristal est une source majeure de bruit et de dégradation du signal.

Le couplage thermomécanique stable de la presse à chaud aide à éliminer les contraintes internes résiduelles.

Cela se traduit par une distribution uniforme des contraintes sur toute la profondeur du matériau, empêchant la formation de défauts susceptibles de piéger les charges.

Impact direct sur les performances du détecteur

Amélioration de la résolution énergétique

La résolution énergétique définit la capacité d'un détecteur à distinguer les rayonnements d'énergies similaires.

Étant donné que le pressage à chaud assure une structure de réseau uniforme et une faible contrainte, les détecteurs résultants présentent une résolution énergétique considérablement améliorée.

Ceci est souvent mis en évidence par des spectres de pics supérieurs, tels que ceux mesurés à 662 keV.

Efficacité de comptage de photons maximisée

L'objectif ultime d'un détecteur TlBr est de compter les photons avec précision.

La haute densité et la cohérence structurelle obtenues par pressage à chaud maximisent la probabilité d'interaction.

Cela améliore directement l'efficacité de comptage de photons, rendant le détecteur plus sensible et fiable pour les applications pratiques.

Comprendre les compromis

L'exigence de précision

Le pressage à chaud n'est pas un processus "on règle et on oublie" ; il nécessite une extrême précision.

La fenêtre d'exploitation est étroite (typiquement 455-465°C). S'écarter de cette plage peut ne pas induire le flux plastique nécessaire ou, inversement, dégrader la pureté du matériau.

Gestion de l'historique thermique

Bien que le processus soulage les contraintes, la phase de refroidissement doit être gérée avec soin.

Si la haute pression et la température sont retirées trop brusquement, de nouvelles contraintes thermiques peuvent être introduites.

Par conséquent, tout l'historique thermique — chauffage, maintien et refroidissement — doit être strictement contrôlé pour maintenir les avantages du processus.

Faire le bon choix pour votre objectif

Pour exploiter efficacement le pressage à chaud, vous devez aligner les paramètres du processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la sensibilité (efficacité) : Privilégiez la maximisation de la densité et de l'atténuation des rayons gamma pour garantir que chaque photon soit arrêté dans le volume du cristal.

- Si votre objectif principal est la précision (résolution) : Concentrez-vous sur la stabilité des temps de maintien de la température et de la pression pour assurer une orientation cristalline parfaite et l'élimination des contraintes, ce qui réduit le bruit du signal.

En contrôlant strictement les conditions thermomécaniques, le pressage à chaud comble le fossé entre le potentiel chimique brut et les performances pratiques du dispositif.

Tableau récapitulatif :

| Caractéristique | Avantage du pressage à chaud pour TlBr |

|---|---|

| État du matériau | Transforme la poudre en vrac en cristaux solides de haute densité |

| Mécanisme | Couplage thermomécanique induisant le flux plastique et la liaison |

| Fenêtre d'exploitation | Contrôle précis entre 455°C et 465°C à ~30 kN de pression |

| Intégrité structurelle | Élimine la porosité et minimise les contraintes résiduelles internes |

| Impact électrique | Optimise les voies des porteurs de charge et l'efficacité de collecte |

| Objectif de performance | Maximise l'efficacité de comptage de photons et la résolution énergétique |

Élevez votre recherche de matériaux avec KINTEK

La précision fait la différence entre un matériau brut et un détecteur haute performance. KINTEK est spécialisé dans les solutions de laboratoire avancées, fournissant les presses hydrauliques (à pastilles, à chaud, isostatiques) et les fours à haute température de haute précision nécessaires pour maîtriser le couplage thermomécanique de matériaux comme le TlBr.

Que vous vous concentriez sur l'orientation cristalline ou la maximisation de l'atténuation des rayons gamma, notre équipement de qualité professionnelle garantit les environnements stables et contrôlés dont votre recherche a besoin. Explorez notre gamme complète d'outils de broyage, de concassage et de traitement thermique dès aujourd'hui.

Prêt à optimiser votre fabrication de semi-conducteurs ? Contactez KINTEK dès aujourd'hui pour une consultation !

Références

- Arkadiusz Żarski, Janusz Kapuśniak. Starch wars - looking for ecofriendly packaging materials. DOI: 10.21175/rad.abstr.book.2023.17.4

Cet article est également basé sur des informations techniques de Kintek Solution Base de Connaissances .

Produits associés

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Sonde à lance mobile pour la mesure de la température, de la teneur en carbone et en oxygène de l'acier en fusion et le prélèvement d'échantillons d'acier

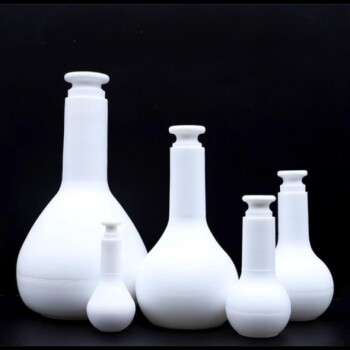

- Fabricant de pièces personnalisées en PTFE Téflon pour flacons à fond rond à trois cols

- Fabricant de pièces personnalisées en PTFE Téflon pour solutions d'échantillonnage, cuillères à échantillons et poudres sèches

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

Les gens demandent aussi

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Quelles sont les fonctions principales des moules en graphite de haute résistance dans le VHP ? Rôles essentiels dans la densification des composites

- Comment un four de frittage sous vide (VHP) facilite-t-il la consolidation des poudres d'alliage Cu-Cr-Nb en matériaux denses ?

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages

- Quelle est la méthode HPHT (haute pression, haute température) de croissance des diamants ? La forge naturelle reproduite

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Quelle est la fonction principale d'un four de frittage sous vide et pression à chaud dans les composites Ti/Al ? Optimiser la qualité de la liaison et la pureté

- Quelle température et quelle pression sont nécessaires à la formation du diamant ? Dévoiler les secrets des conditions extrêmes