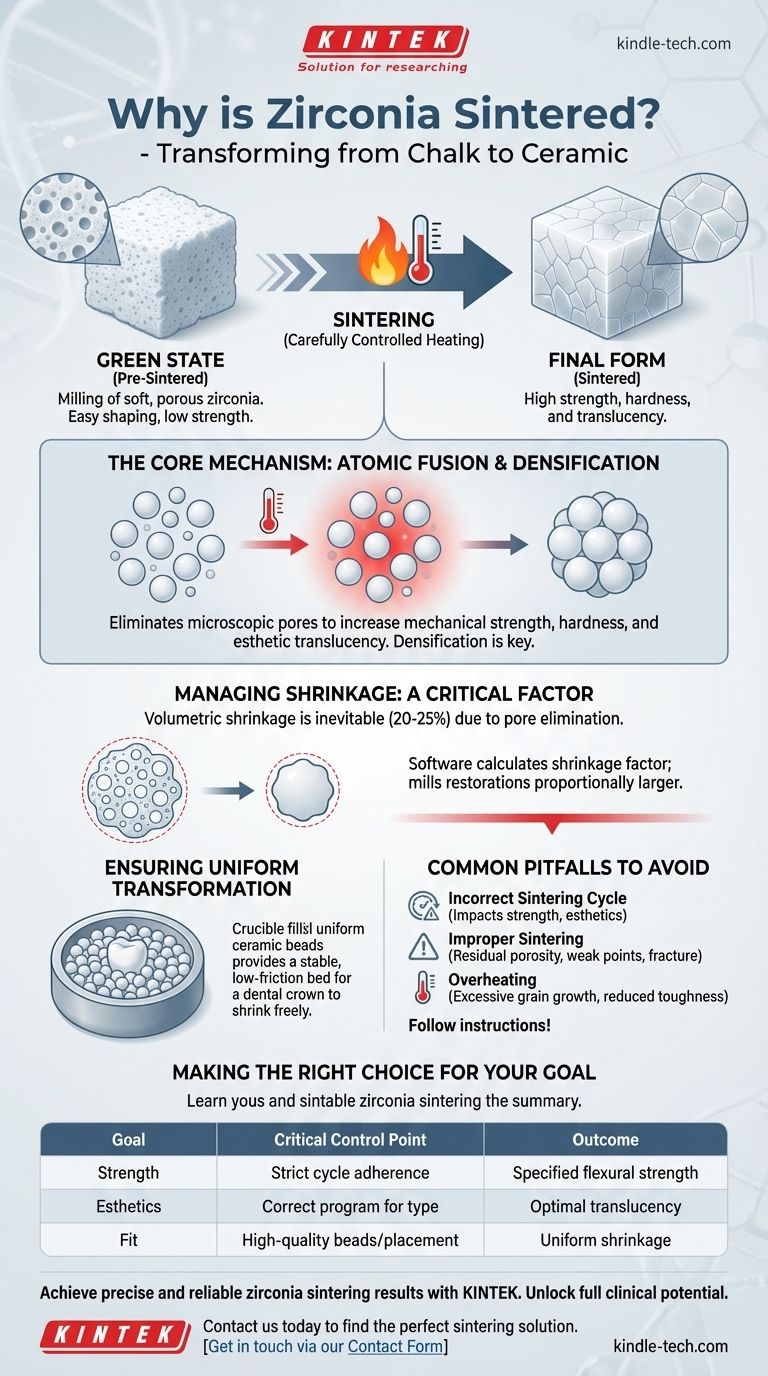

La zircone est frittée pour la transformer d'un matériau mou, poreux et crayeux en une céramique dense et très résistante. Ce processus de chauffage soigneusement contrôlé fusionne les particules de zircone individuelles, éliminant les vides internes pour atteindre la dureté et l'intégrité structurelle finales cliniquement acceptables du matériau.

La raison fondamentale du frittage de la zircone est la densification. Ce processus élimine les pores microscopiques à l'intérieur du matériau, ce qui est la cause directe de l'augmentation spectaculaire de sa résistance mécanique, de sa dureté et de sa translucidité esthétique.

La transformation de l'« état cru » à la forme finale

Le frittage n'est pas seulement un processus de durcissement ; c'est une transformation complète du matériau au niveau microscopique. C'est l'étape critique qui convertit une forme usinée avec précision en un composant fonctionnel supportant des charges.

Le point de départ : l'« état cru »

Avant le frittage, la zircone existe à l'état pré-fritté ou « cru ». Dans cette phase, elle est molle et crayeuse, ce qui la rend facile et efficace à usiner en formes complexes telles que les couronnes ou les bridges dentaires à l'aide de la technologie CAO/FAO.

Cependant, dans cet état, le matériau n'a pratiquement aucune résistance structurelle car il est très poreux.

Le mécanisme central : la fusion atomique

Le frittage implique de chauffer la zircone à l'état cru dans un four spécialisé à des températures juste en dessous de son point de fusion.

Cette chaleur élevée énergise les particules de zircone, provoquant leur diffusion et leur fusion aux points de contact. À mesure que cette fusion progresse, les espaces et les pores entre les particules sont progressivement éliminés.

Le résultat de la densification

L'élimination de la porosité est ce qui confère à la zircone frittée ses propriétés remarquables. Un matériau plus dense est intrinsèquement plus résistant et plus résistant à la fracture.

Ce processus a également un impact significatif sur les propriétés optiques du matériau, augmentant sa translucidité pour de meilleurs résultats esthétiques dans les applications dentaires.

Gérer le facteur critique : le retrait

Le résultat le plus significatif et prévisible du frittage est le retrait volumétrique. Comprendre et gérer cela est essentiel pour produire des pièces finales précises.

Pourquoi le retrait est inévitable

Le retrait est une conséquence directe et nécessaire de la densification. Au fur et à mesure que les pores entre les particules de zircone sont éliminés, le volume global de l'objet doit diminuer.

Ce retrait est substantiel, réduisant souvent les dimensions de la pièce de 20 à 25 %.

Le rôle du logiciel CAO/FAO

Pour obtenir un produit final aux dimensions précises, l'usinage initial doit tenir compte de ce retrait.

Le logiciel CAO/FAO calcule automatiquement le facteur de retrait requis et usine la restauration à l'état cru proportionnellement plus grande que sa taille finale prévue.

Assurer une transformation uniforme

Pour garantir que la zircone se rétracte uniformément sans se déformer ni se fissurer, elle est placée dans un creuset rempli de billes de céramique ou de zircone.

Ces billes fournissent une base stable à faible friction qui permet à la restauration de bouger et de se rétracter librement dans toutes les directions pendant qu'elle se densifie dans le four.

Pièges courants à éviter

Le succès d'une restauration en zircone dépend fortement de la précision du processus de frittage. Les écarts peuvent compromettre le résultat final.

Impact des paramètres de frittage

Les propriétés finales de la zircone sont dictées par le cycle de frittage – spécifiquement, le taux de montée en température, la température maximale et le temps de maintien à cette température.

L'utilisation d'un cycle incorrect pour un type spécifique de zircone peut entraîner une résistance sous-optimale, une mauvaise esthétique ou des contraintes internes.

Risques d'un frittage inapproprié

Un processus de frittage incomplet ou inapproprié peut laisser une porosité résiduelle, créant des points faibles qui rendent le matériau sujet à la fracture sous charge.

Inversement, une surchauffe peut entraîner une croissance excessive des grains, ce qui peut également réduire la ténacité et la résistance à la fracture du matériau. Le respect des instructions du fabricant est primordial.

Faire le bon choix pour votre objectif

Obtenir des résultats prévisibles et fiables avec la zircone nécessite une attention particulière au protocole de frittage, car différents objectifs ont différents points de contrôle critiques.

- Si votre objectif principal est la résistance clinique maximale : Le respect strict du cycle de frittage validé par le fabricant est non négociable pour atteindre la résistance à la flexion spécifiée.

- Si votre objectif principal est l'esthétique et la translucidité : Assurez-vous que le programme de frittage correct est utilisé pour le type spécifique de zircone, car les cycles pour les matériaux à haute translucidité diffèrent souvent de ceux pour les matériaux à haute résistance.

- Si votre objectif principal est la précision de l'ajustement : Utilisez des billes de zircone de haute qualité et assurez-vous que la restauration est correctement placée dans le creuset pour permettre un retrait uniforme et sans restriction.

En fin de compte, un frittage approprié est l'étape de fabrication finale et critique qui libère tout le potentiel clinique de la zircone.

Tableau récapitulatif :

| Étape de frittage | Processus clé | Résultat |

|---|---|---|

| État cru | Usinage de la zircone molle et poreuse | Façonnage facile mais faible résistance |

| Frittage | Chauffage pour fusionner les particules | Élimine les pores, augmente la densité |

| Forme finale | Refroidissement contrôlé | Haute résistance, dureté et translucidité |

Obtenez des résultats de frittage de zircone précis et fiables avec KINTEK.

Libérez tout le potentiel clinique de vos restaurations dentaires. KINTEK se spécialise dans les fours de laboratoire et les consommables haute performance, garantissant que votre zircone atteint sa résistance et son esthétique optimales grâce à un contrôle précis de la température et un chauffage uniforme.

Contactez-nous dès aujourd'hui pour trouver la solution de frittage parfaite pour les besoins de votre laboratoire et améliorer la qualité de vos restaurations. Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels sont les inconvénients des restaurations en céramique ? Peser l'esthétique par rapport à la durabilité et au coût

- Les dents en céramique peuvent-elles se tacher ? Pourquoi les céramiques dentaires de haute qualité résistent à la décoloration

- Que fait un four à porcelaine ? Créer des restaurations dentaires durables et esthétiques

- Les couronnes en céramique peuvent-elles être réparées ? Le guide du dentiste pour évaluer les dommages

- Quelle est la température d'un four de frittage dentaire ? Maîtriser le cycle thermique spécifique au matériau

- Quelle est la résistance de la céramique dentaire ? Découvrez des matériaux plus solides que l'émail dentaire naturel

- À quelle température l'oxyde de zirconium fritte-t-il ? Un guide pour atteindre une densité et une résistance maximales

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance