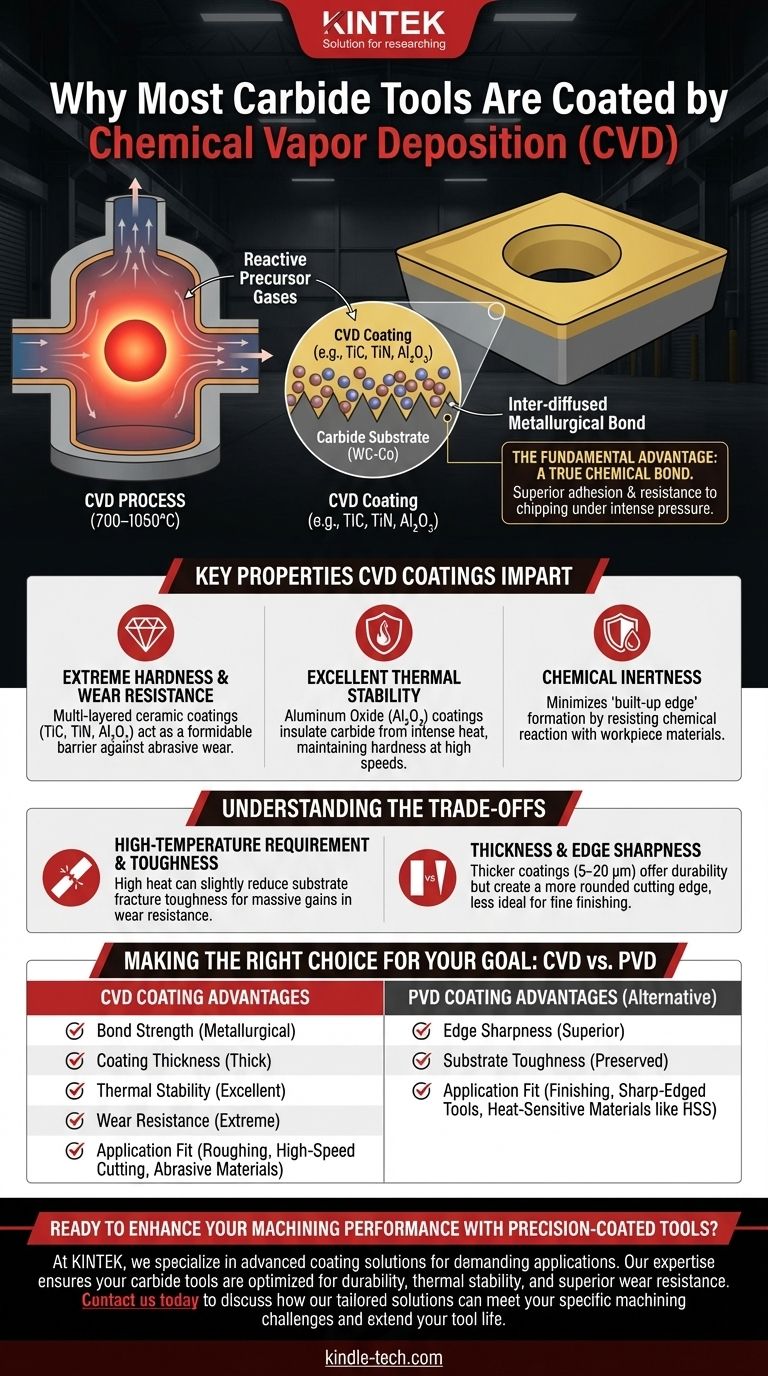

Les outils en carbure sont revêtus par dépôt chimique en phase vapeur (CVD) principalement parce que le processus crée des couches exceptionnellement épaisses, durables et fortement liées qui peuvent résister à la chaleur extrême et à l'abrasion de l'usinage à grande vitesse. Aux températures élevées utilisées en CVD, les matériaux de revêtement ne se contentent pas de reposer sur la surface ; ils réagissent chimiquement avec le substrat en carbure, formant une couche inter-diffusée qui se traduit par une adhérence supérieure et une résistance à l'écaillage ou au décollement sous pression intense.

Le choix du CVD pour les outils en carbure ne se limite pas à l'application d'une couche dure. C'est une décision stratégique visant à créer une liaison métallurgique entre l'outil et le revêtement, ce qui donne un matériau composite avec une résistance à l'usure et une stabilité thermique inégalées pour les applications de coupe les plus exigeantes.

L'avantage fondamental : une véritable liaison chimique

La caractéristique déterminante du processus CVD est son utilisation de températures élevées (généralement 700 à 1050 °C) et de gaz précurseurs réactifs. Cet environnement est ce qui le distingue et le rend idéal pour les outils en carbure robustes.

Comment le CVD crée une liaison supérieure

En CVD, des précurseurs chimiques volatils sont introduits dans une chambre de réaction où ils se décomposent sur la surface chaude de l'outil en carbure.

Il ne s'agit pas d'une simple superposition physique. La chaleur élevée initie une réaction chimique, provoquant l'inter-diffusion des atomes du matériau de revêtement et du substrat en carbure, créant une nouvelle couche d'interface chimiquement liée.

Ce processus est fondamentalement différent du dépôt physique en phase vapeur (PVD) à basse température, qui s'apparente davantage à une liaison mécanique ou atomique.

L'impact d'une forte adhérence

Cette liaison chimique profonde offre une adhérence incroyable. Sous l'immense contrainte et les vibrations de la coupe du métal, un revêtement faiblement lié s'écaillerait ou se décollerait rapidement, le rendant inutile.

La liaison CVD garantit que le revêtement reste intact, offrant une protection continue au substrat en carbure tout au long de la durée de vie de l'outil.

Uniformité et couverture

Parce que le revêtement est formé à partir d'un gaz, le CVD peut déposer une couche très uniforme sur des géométries d'outils complexes, comme les formes complexes des plaquettes de coupe. Cela garantit une protection et des caractéristiques d'usure constantes sur toutes les arêtes de coupe et faces de l'outil.

Propriétés clés conférées par les revêtements CVD

Le but du revêtement est d'améliorer les performances du carbure sous-jacent. Le CVD excelle dans le dépôt de matériaux qui offrent une combinaison synergique de propriétés protectrices.

Dureté extrême et résistance à l'usure

Le CVD est utilisé pour appliquer des couches céramiques très dures comme le carbure de titane (TiC), le nitrure de titane (TiN) et l'oxyde d'aluminium (Al₂O₃).

Ces revêtements multicouches agissent comme une barrière formidable contre l'usure abrasive qui se produit lors de la coupe de matériaux tenaces.

Excellente stabilité thermique

L'usinage génère une chaleur intense et localisée qui peut ramollir le substrat en carbure et accélérer la défaillance de l'outil.

Les revêtements CVD, en particulier l'oxyde d'aluminium, agissent comme une excellente barrière thermique. Ils isolent le carbure de la chaleur de la zone de coupe, permettant à l'outil de conserver sa dureté et son intégrité structurelle à des vitesses de coupe plus élevées.

Inertie chimique

À des températures élevées, il y a une tendance pour le matériau de la pièce à réagir chimiquement ou à se souder à l'outil de coupe, un phénomène connu sous le nom d'« arête rapportée ».

La nature chimiquement inerte des revêtements céramiques CVD minimise cette réaction, assurant une coupe plus nette et prolongeant la durée de vie de l'outil.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution pour toutes les applications. Les températures élevées qui lui confèrent son principal avantage créent également ses principales limitations.

L'exigence de haute température

La chaleur intense du processus CVD peut avoir un effet subtil mais important sur le substrat en carbure lui-même. Elle peut potentiellement réduire la ténacité à la rupture du substrat, le rendant légèrement plus fragile.

Il s'agit d'un compromis soigneusement géré, où une légère réduction de la ténacité est acceptée pour obtenir une augmentation massive de la résistance à l'usure et de la stabilité thermique.

Épaisseur du revêtement et tranchant

Les revêtements CVD sont généralement plus épais (5 à 20 µm) que les revêtements PVD. Cette épaisseur est excellente pour la durabilité et la protection thermique dans les opérations d'ébauche exigeantes.

Cependant, elle crée également une arête de coupe plus arrondie. Pour les opérations de finition qui nécessitent une arête vive pour obtenir un état de surface fin, ce profil arrondi peut être un inconvénient.

L'alternative : le dépôt physique en phase vapeur (PVD)

Le PVD est un processus à basse température (200-500°C) en "ligne de visée". Il ne crée pas la même liaison chimique profonde que le CVD, mais il préserve la ténacité du substrat et peut créer des revêtements plus minces et plus tranchants. Cela fait du PVD le choix préféré pour les outils où le tranchant est la priorité absolue.

Faire le bon choix pour votre objectif

La décision entre un outil revêtu CVD ou PVD dépend entièrement des exigences spécifiques de l'application d'usinage.

- Si votre objectif principal est la coupe à grande vitesse, l'ébauche lourde ou l'usinage de matériaux abrasifs : le CVD est le choix supérieur en raison de ses revêtements épais, thermiquement stables et tenacement liés.

- Si votre objectif principal est les opérations de finition, le fraisage avec des fraises à arêtes vives ou la coupe de matériaux "gommeux" : les revêtements PVD sont souvent préférés pour leur profil d'arête plus net et la ténacité plus élevée qu'ils préservent dans le substrat.

- Si vous travaillez avec des matériaux d'outils sensibles à la chaleur comme l'acier rapide (HSS) : le PVD est le seul choix viable, car la chaleur élevée du CVD détruirait le traitement thermique de l'outil.

En fin de compte, comprendre le processus fondamental derrière le revêtement vous permet de sélectionner un outil qui n'est pas seulement revêtu, mais véritablement conçu pour votre défi d'usinage spécifique.

Tableau récapitulatif :

| Aspect | Avantage du revêtement CVD |

|---|---|

| Force de liaison | Crée une liaison métallurgique et chimique pour une adhérence supérieure |

| Épaisseur du revêtement | Couches épaisses (5–20 µm) pour une durabilité et une protection thermique maximales |

| Stabilité thermique | Excellente résistance à la chaleur, idéale pour l'usinage à grande vitesse |

| Résistance à l'usure | Les couches céramiques dures (TiC, TiN, Al₂O₃) offrent une résistance extrême à l'abrasion |

| Adéquation de l'application | Idéal pour l'ébauche, la coupe à grande vitesse et les matériaux abrasifs |

Prêt à améliorer vos performances d'usinage avec des outils revêtus de précision ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les solutions de revêtement avancées pour les applications industrielles exigeantes. Notre expertise garantit que vos outils en carbure sont optimisés pour la durabilité, la stabilité thermique et une résistance supérieure à l'usure. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent répondre à vos défis d'usinage spécifiques et prolonger la durée de vie de vos outils.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels avantages l'équipement CVD offre-t-il pour le dépôt de Pt sur TiO2 ? Précision atomique pour des performances supérieures

- Qu'est-ce que le plasma RF ? Un guide pour le traitement des matériaux à basse température et de haute précision

- Quels sont les avantages du dépôt par pulvérisation cathodique ? Obtenez des couches minces de qualité supérieure pour les applications exigeantes

- Comment les diamants cultivés en laboratoire sont-ils créés par CVD ? Découvrez la science des gemmes fabriquées par l'homme

- Qu'est-ce que le dépôt chimique en phase vapeur ? Un guide pour le dépôt de couches minces haute performance

- Quels sont les paramètres du processus de dépôt chimique en phase vapeur ? Maîtrisez le CVD pour des films minces supérieurs

- Quelle est la pression en LPCVD ? Maîtrisez la clé d'une uniformité de film supérieure

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels