Introduction aux cibles de pulvérisation magnétron

Composant principal et importance

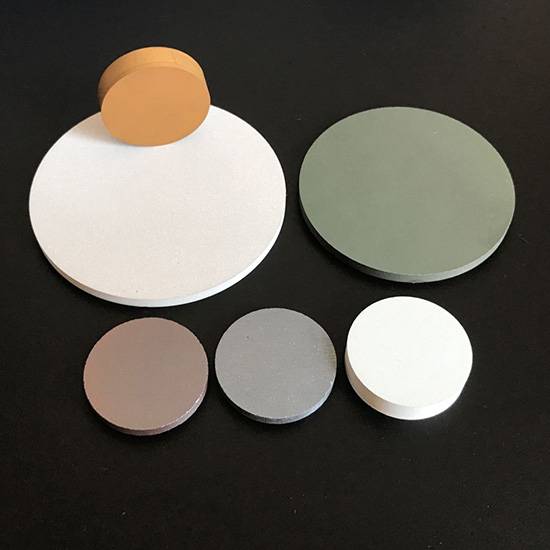

Les cibles de pulvérisation magnétron sont indispensables pour la qualité et les caractéristiques des films qu'elles produisent. Ces cibles influencent directement les processus de modification de la surface et de dépôt de couches minces, ce qui en fait un composant essentiel dans diverses applications industrielles. L'efficacité de ces cibles ne dépend pas seulement de leur composition matérielle, mais aussi de leurs propriétés physiques, telles que la taille, la planéité, la pureté et la densité.

Par exemple, une cible d'une grande pureté garantit une contamination minimale, ce qui est essentiel pour maintenir l'intégrité du film déposé. De même, la densité du matériau cible influe sur l'uniformité et la qualité du film. Les cibles ayant une taille de grain appropriée et une composition chimique uniforme améliorent l'efficacité de la pulvérisation, ce qui se traduit par une meilleure performance du film.

En outre, la stabilité thermique et la résistance à la corrosion des cibles sont essentielles, car elles doivent supporter des températures élevées et des impacts de particules pendant le processus de pulvérisation. Ces propriétés garantissent que les cibles restent fonctionnelles pendant de longues périodes, contribuant ainsi à la fiabilité et à la longévité globales du système de dépôt de couches minces.

En résumé, la sélection et la préparation des cibles de pulvérisation magnétron sont essentielles pour déterminer le succès des processus de modification de surface et de dépôt de couches minces, qui ont un impact sur un large éventail d'industries, de l'électronique aux semi-conducteurs et au-delà.

Exigences clés

Pour garantir des performances optimales, les cibles de pulvérisation magnétron doivent respecter un ensemble de critères rigoureux. Ces exigences ne sont pas de simples spécifications techniques, mais sont essentielles pour déterminer l'efficacité et la qualité des couches minces produites.

Premièrement, la taille joue un rôle essentiel. Les dimensions de la cible doivent être soigneusement choisies pour s'adapter à la chambre de pulvérisation spécifique, afin de garantir une utilisation efficace de l'espace et un alignement optimal avec le substrat.

Deuxièmement, la planéité est essentielle. Une surface de cible parfaitement plane minimise le risque d'arc électrique et assure une pulvérisation uniforme, ce qui est crucial pour l'homogénéité du film déposé.

La pureté est une autre pierre angulaire. Les cibles de haute pureté minimisent l'introduction d'impuretés dans le film, ce qui peut nuire à ses propriétés. Le niveau de pureté généralement requis se situe entre 99,9 % et 99,999 %, en fonction de l'application.

La teneur en impuretés doit être méticuleusement contrôlée. Même des quantités infimes d'impuretés peuvent entraîner des défauts dans le film, affectant sa conductivité, sa transparence ou d'autres propriétés critiques.

La densité est également un facteur clé. Un matériau cible dense assure un meilleur transfert des particules et une plus grande efficacité de la pulvérisation, ce qui permet d'obtenir un film plus uniforme et plus dense.

Enfin, taille des grains est importante. Les cibles à grain fin tendent à produire des films plus lisses avec moins de défauts, tandis que les cibles à grain grossier peuvent produire une surface plus rugueuse. La taille idéale du grain varie en fonction des caractéristiques souhaitées du film.

L'ensemble de ces exigences garantit que le matériau cible est optimisé pour les besoins spécifiques du processus de pulvérisation, ce qui permet d'obtenir des films minces fiables et de haute qualité.

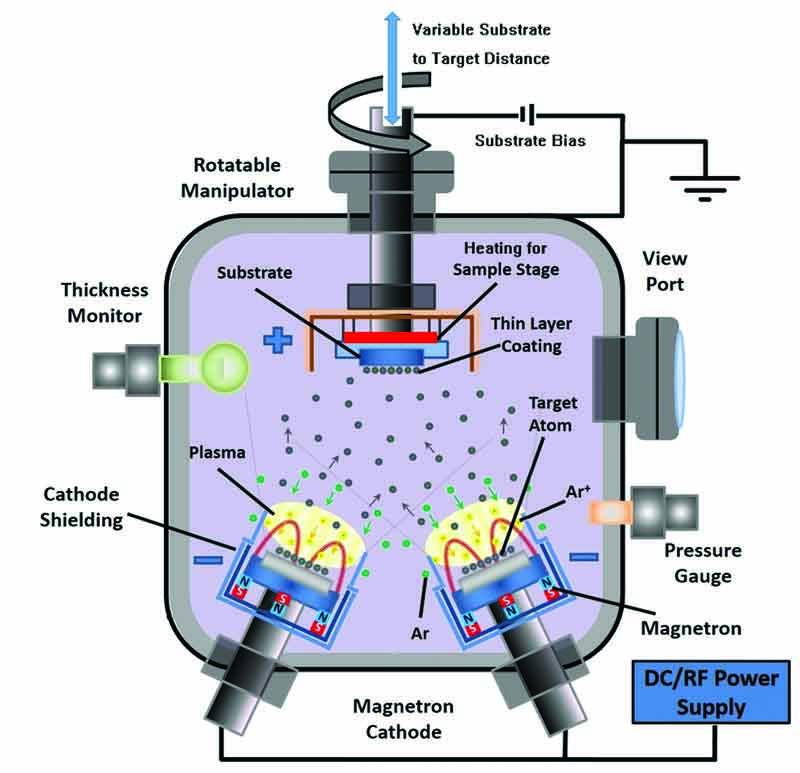

Principes de la pulvérisation magnétron

Dynamique des électrons et des ions

Dans le contexte de la pulvérisation magnétron, l'interaction entre les électrons et les ions sous l'influence des champs électriques et magnétiques joue un rôle essentiel dans le processus. Cette interaction est la force motrice de la génération d'atomes ou de molécules pulvérisés, qui s'assemblent ensuite pour former des films minces sur les substrats. La dynamique de ces particules chargées est régie par l'interaction des forces à l'intérieur de la chambre de pulvérisation, où le champ électrique accélère les électrons et les ions, tandis que le champ magnétique guide leurs trajectoires.

Le champ électrique, généralement généré par un différentiel de tension entre la cible et le substrat, confère de l'énergie cinétique aux électrons et aux ions. Cette énergie est cruciale pour déclencher le processus de pulvérisation. Lorsque les électrons entrent en collision avec les atomes de gaz dans la chambre, ils ionisent ces atomes, créant un plasma riche en ions positifs. Ces ions sont ensuite attirés vers la cible chargée négativement, où ils entrent en collision avec le matériau cible, éjectant des atomes ou des molécules par un processus connu sous le nom de transfert de momentum.

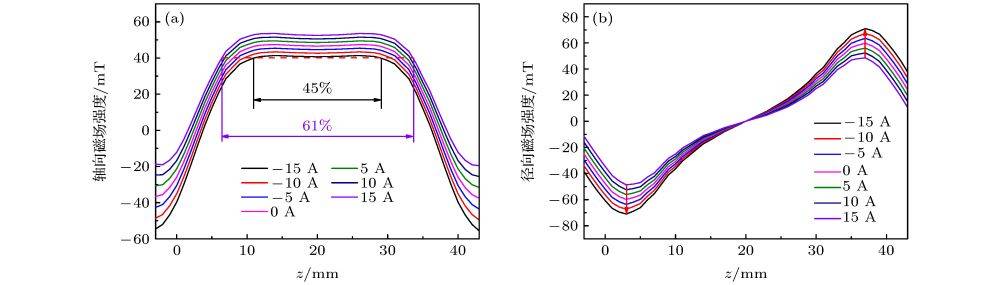

Le champ magnétique, souvent configuré de manière circulaire ou en spirale autour de la cible, sert à confiner les électrons près de la surface de la cible. Ce confinement augmente la probabilité de collisions entre les électrons et les atomes de gaz, améliorant ainsi le taux d'ionisation et l'efficacité globale du processus de pulvérisation. Les lignes de champ magnétique agissent comme un mécanisme de guidage, garantissant que les électrons suivent une trajectoire cycloïdale, maximisant leur interaction avec les atomes de gaz et soutenant la décharge de plasma.

Les atomes ou molécules pulvérisés, une fois éjectés de la cible, traversent le plasma et se déposent sur le substrat, formant un film mince. L'uniformité et la qualité de ce film sont fortement influencées par le contrôle précis des champs électriques et magnétiques, ainsi que par la pression du gaz et la température de la cible. Les variations de ces paramètres peuvent entraîner des différences dans la vitesse de dépôt, l'épaisseur du film et l'intégrité structurelle, ce qui souligne le rôle critique de la dynamique des électrons et des ions dans le processus de pulvérisation magnétron.

Types de pulvérisation

La pulvérisation magnétron est une technique polyvalente qui comporte de nombreuses variantes, chacune adaptée à des applications spécifiques et offrant des avantages distincts. Les principaux types sont les suivants la pulvérisation à diode DC et la pulvérisation RF .

Pulvérisation par diode CC

Dans cette méthode, une tension continue comprise entre 500 et 1000 volts est appliquée pour allumer un plasma d'argon à basse pression entre la cible et le substrat. Des ions d'argon positifs, accélérés par le champ électrique, bombardent la cible, provoquant l'éjection d'atomes qui se déposent ensuite sur le substrat sous la forme d'un film mince. Toutefois, cette technique est limitée aux matériaux conducteurs en raison de l'apparition d'un champ opposé dans les matériaux non conducteurs, ce qui interrompt le processus de pulvérisation. En outre, les faibles taux de pulvérisation constituent un inconvénient important, car seuls quelques ions d'argon sont formés, ce qui limite l'efficacité.

Pulvérisation RF

La pulvérisation par radiofréquence (RF) permet d'étendre l'application aux matériaux conducteurs et non conducteurs. En utilisant une source d'énergie RF, la cible peut être pulvérisée quelles que soient ses propriétés électriques. Cette méthode est particulièrement utile pour déposer des matériaux isolants, qui sont essentiels dans diverses applications électroniques et optiques. Le champ RF permet de générer un plasma capable de pulvériser efficacement les deux types de matériaux, ce qui élargit le champ d'application de la technologie de pulvérisation.

Les deux méthodes impliquent le bombardement d'un matériau cible avec des particules à haute énergie, qui sont ensuite déposées sur un substrat dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon. Le processus de pulvérisation ne produit pas seulement des atomes neutres, mais aussi des électrons secondaires, des ions et des clusters, ce qui contribue à la complexité et à la richesse du processus de dépôt. La distribution d'énergie des atomes pulvérisés culmine à la moitié de l'énergie de liaison de la surface, avec une diminution progressive vers des énergies plus élevées, ce qui garantit un large spectre de particules déposées.

Ces techniques de pulvérisation font partie intégrante de la physique des surfaces et de la technologie des couches minces, offrant un moyen fiable de produire des couches minces de haute qualité pour diverses applications, de la fabrication de semi-conducteurs aux revêtements de panneaux solaires.

Classification des cibles de pulvérisation magnétron

Cibles métalliques

Les cibles métalliques, fabriquées à partir de métaux purs ou de leurs alliages, jouent un rôle essentiel dans le domaine de l'électronique et des semi-conducteurs. Leur application généralisée est largement attribuée à leur conductivité exceptionnelle et à leurs niveaux de pureté élevés. Ces cibles sont des composants essentiels dans les processus de pulvérisation magnétron, où elles servent de source principale de matériaux pour le dépôt de couches minces.

La conductivité des cibles métalliques est primordiale, car elle influence directement l'efficacité du processus de pulvérisation. Les métaux tels que le cuivre, l'aluminium et l'or sont couramment utilisés en raison de leurs propriétés électriques supérieures. Ces matériaux facilitent la circulation des électrons et des ions, qui sont essentiels à la génération de particules pulvérisées.

En outre, la pureté des cibles métalliques est un facteur essentiel qui garantit la qualité et la cohérence des films déposés. Les métaux de haute pureté minimisent la présence d'impuretés, qui peuvent entraîner des défauts dans les films minces. Ceci est particulièrement important dans la fabrication des semi-conducteurs, où même des quantités infimes de contaminants peuvent dégrader les performances des appareils.

En résumé, les cibles métalliques sont indispensables aux industries de l'électronique et des semi-conducteurs, car elles offrent une combinaison de conductivité et de pureté qui est essentielle pour le dépôt de couches minces de haute qualité. Leurs propriétés uniques en font une pierre angulaire de la production de composants et d'appareils électroniques avancés.

Cibles en céramique

Les cibles céramiques sont essentielles dans le domaine de la pulvérisation magnétron, en particulier pour les applications nécessitant une isolation et une résistance à l'usure supérieures. Ces cibles sont essentielles pour le dépôt de revêtements optiques et protecteurs, où leurs propriétés uniques jouent un rôle critique dans la qualité et la durabilité du produit final.

Les matériaux céramiques, tels que les oxydes, les nitrures et les carbures, offrent un avantage certain sur les métaux en raison de leurs propriétés isolantes inhérentes. Cette isolation est cruciale pour éviter les courts-circuits électriques et garantir l'intégrité du film déposé. En outre, la résistance élevée à l'usure des céramiques garantit que la cible reste efficace pendant de longues périodes, ce qui réduit la fréquence des remplacements et de la maintenance.

L'utilisation de cibles en céramique est particulièrement avantageuse dans les environnements où la stabilité thermique et la résistance à la corrosion sont primordiales. Ces propriétés permettent aux cibles céramiques de résister aux conditions difficiles du processus de pulvérisation, notamment aux températures élevées et aux impacts de particules. Cette robustesse garantit des performances constantes et une grande longévité, ce qui fait des cibles céramiques un choix idéal pour les applications exigeantes dans le domaine de l'optique et des revêtements de protection.

En outre, la composition chimique et la structure cristalline des cibles céramiques sont méticuleusement contrôlées pour améliorer l'efficacité de la pulvérisation et la performance des films. L'uniformité de ces propriétés est essentielle pour obtenir des films uniformes et de haute qualité, qui sont indispensables pour les applications nécessitant des propriétés optiques ou des caractéristiques de protection précises.

En résumé, les cibles céramiques sont indispensables à la pulvérisation magnétron en raison de leur excellente isolation, de leur résistance à l'usure, de leur stabilité thermique et de leur résistance à la corrosion. Ces attributs les rendent idéales pour les applications où la qualité et la durabilité du film déposé sont critiques, comme dans les revêtements optiques et protecteurs.

Cibles pour composés et semi-conducteurs

Les cibles pour composés et semi-conducteurs sont méticuleusement conçues pour des applications spécialisées, en particulier pour le dépôt de films d'oxyde, de nitrure et de carbure. Ces cibles sont conçues pour répondre aux exigences rigoureuses de la science des matériaux avancés, où le contrôle précis de la composition et des propriétés des films est primordial.

Adaptées à des applications spécifiques

-

Films d'oxyde: Les cibles pour les films d'oxyde sont généralement composées de matériaux tels que l'oxyde d'aluminium (Al₂O₃) ou le dioxyde de titane (TiO₂). Ces composés sont choisis pour leur capacité à produire des films avec des constantes diélectriques élevées et d'excellentes propriétés optiques. La pureté et la structure cristalline de ces cibles sont essentielles, car elles influencent directement la transparence et les qualités d'isolation du film.

-

Films nitrures:Pour les films de nitrure, on utilise des cibles fabriquées à partir de matériaux tels que le nitrure de silicium (Si₃N₄) ou le nitrure de titane (TiN).Ces composés sont réputés pour leur dureté et leur stabilité thermique, ce qui les rend idéaux pour les revêtements protecteurs et les applications à haute température.La densité et l'uniformité chimique de ces cibles sont essentielles pour obtenir des films aux propriétés mécaniques constantes.

-

Films en carbure:Les cibles de carbure, telles que le carbure de tungstène (WC) ou le carbure de titane (TiC), sont utilisées dans des applications nécessitant une résistance extrême à l'usure et une conductivité thermique élevée.Ces cibles doivent présenter une densité élevée et une teneur minimale en impuretés pour garantir le dépôt de films présentant une dureté et des propriétés thermiques supérieures.

Facteurs clés de performance

- Pureté et densité:Une pureté et une densité élevées ne sont pas négociables pour les cibles composites et semi-conductrices.Les impuretés peuvent entraîner une contamination et dégrader la qualité du film, tandis qu'une faible densité peut entraîner un dépôt non uniforme.

- Composition chimique et structure cristalline:L'uniformité de la composition chimique et la structure cristalline appropriée sont essentielles pour optimiser l'efficacité de la pulvérisation et améliorer les performances du film.Les variations de ces facteurs peuvent entraîner des incohérences dans les propriétés des films.

- Stabilité thermique et résistance à la corrosion:Compte tenu des environnements difficiles dans lesquels ces cibles fonctionnent, elles doivent présenter une stabilité thermique et une résistance à la corrosion solides.Cela garantit leur longévité et leur fiabilité dans des conditions de température élevée et d'impact des particules.

En tenant compte méticuleusement de ces facteurs, les cibles pour composés et semi-conducteurs permettent de produire des films de haute performance qui font partie intégrante de diverses avancées technologiques.

Exigences en matière de performances

Pureté et densité

Une pureté et une densité élevées sont des attributs indispensables pour les cibles de pulvérisation magnétron, qui jouent un rôle essentiel dans la production de films minces de haute qualité.La pureté du matériau cible influe directement sur le potentiel de contamination du film, qui peut entraîner des défauts et des incohérences.Par exemple, des impuretés, même à l'état de traces, peuvent entraîner des variations localisées des propriétés du film, affectant ainsi ses performances et sa fiabilité globales.

La densité, quant à elle, garantit que le matériau cible est compact et dépourvu de porosités, qui peuvent servir de voies d'accès aux impuretés dans le processus de dépôt.Un matériau cible dense permet une pulvérisation plus uniforme, ce qui se traduit par des films dont l'uniformité et les propriétés mécaniques sont améliorées.Cette uniformité est cruciale dans les applications où un contrôle précis de l'épaisseur et de la composition du film est nécessaire, comme dans l'industrie des semi-conducteurs.

En résumé, la recherche d'une pureté et d'une densité élevées dans les cibles de pulvérisation magnétron n'est pas simplement un idéal, mais une nécessité pour atteindre les normes de qualité rigoureuses exigées dans les applications modernes de couches minces.

Composition chimique et structure cristalline

L'uniformité de la composition chimique d'une cible de pulvérisation magnétron joue un rôle essentiel dans la détermination de l'efficacité du processus de pulvérisation et des performances du film obtenu.Une composition chimique cohérente garantit l'homogénéité des particules éjectées, ce qui permet un dépôt plus uniforme du matériau sur le substrat.Cette uniformité est cruciale pour les applications où l'exactitude des propriétés du film, telles que la conductivité ou la réflectivité, est primordiale.

Outre la composition chimique, la structure cristalline du matériau cible est tout aussi importante.La disposition des atomes dans le réseau cristallin influe sur la facilité avec laquelle les atomes sont délogés pendant la pulvérisation.Les cibles dont la structure cristalline est bien ordonnée et exempte de défauts présentent généralement de meilleures caractéristiques de pulvérisation, car l'énergie nécessaire à l'éjection des atomes est répartie plus uniformément dans le matériau.Il en résulte un rendement plus élevé des atomes pulvérisés et un transfert plus efficace de la matière vers le substrat.

| Aspect | Importance |

|---|---|

| Composition chimique | Assure l'homogénéité des particules éjectées, ce qui permet de déposer un film uniforme. |

| Structure cristalline | Affecte la facilité d'éjection des atomes, influençant l'efficacité de la pulvérisation et la qualité du film. |

En outre, l'interaction entre la composition chimique et la structure cristalline peut influencer les propriétés thermiques et mécaniques de la cible.Par exemple, certaines structures cristallines peuvent offrir une meilleure stabilité thermique, permettant à la cible de résister aux températures élevées et aux impacts de particules typiques du processus de pulvérisation.Cette double considération garantit que non seulement la cible fonctionne bien pendant la pulvérisation, mais aussi qu'elle conserve son intégrité au cours d'une utilisation répétée.

En optimisant à la fois la composition chimique et la structure cristalline, les fabricants peuvent améliorer l'efficacité globale de la pulvérisation et les performances du film qui en résulte, ce qui rend ces facteurs essentiels dans la conception et la sélection des cibles de pulvérisation magnétron.

Stabilité thermique et résistance à la corrosion

La stabilité thermique et la résistance à la corrosion sont primordiales pour les cibles de pulvérisation magnétron, en particulier dans les environnements caractérisés par des températures élevées et des impacts de particules intenses.Ces conditions peuvent entraîner une dégradation importante des matériaux si les cibles ne sont pas protégées de manière adéquate.

Pour garantir la longévité et l'efficacité des cibles, plusieurs facteurs critiques doivent être pris en compte :

-

Sélection des matériaux:Le choix du matériau est crucial.Les métaux, les céramiques et les composés offrent chacun des propriétés uniques qui peuvent améliorer la stabilité thermique et la résistance à la corrosion.Par exemple, les céramiques sont connues pour leur excellente isolation et leur résistance à l'usure, ce qui les rend idéales pour les applications nécessitant une grande stabilité thermique.

-

Traitements de surface:Les traitements de surface avancés peuvent améliorer la résistance de la cible à la corrosion et à la dégradation thermique.Des techniques telles que le revêtement de couches protectrices ou la modification de la chimie de surface peuvent améliorer de manière significative les performances de la cible dans des conditions difficiles.

-

Techniques de traitement:Le processus de fabrication joue également un rôle essentiel.Une ingénierie de précision et des conditions de traitement contrôlées peuvent permettre d'obtenir des cibles dotées de propriétés thermiques et anticorrosion supérieures.Par exemple, le contrôle minutieux des impuretés et de la taille des grains pendant la production peut conduire à des matériaux plus stables et plus résistants.

En résumé, la combinaison d'une sélection appropriée des matériaux, de traitements de surface avancés et de techniques de traitement précises est essentielle pour garantir que les cibles de pulvérisation magnétron puissent résister aux conditions extrêmes qu'elles rencontrent, préservant ainsi leurs performances et prolongeant leur durée de vie.

Facteurs affectant la vitesse de dépôt

Tension, courant et puissance de pulvérisation

Les paramètres de tension, de courant et de puissance de pulvérisation jouent un rôle essentiel dans la détermination de la vitesse de dépôt des couches minces.Des valeurs plus élevées de ces paramètres améliorent généralement l'efficacité de la pulvérisation, augmentant ainsi la vitesse à laquelle le matériau est transféré de la cible au substrat.Cette relation est essentielle pour optimiser le processus de production, en particulier dans les industries où un débit élevé est essentiel, comme dans la fabrication de semi-conducteurs et de revêtements optiques.

Pour mieux comprendre l'impact de ces paramètres, il convient d'examiner les points clés suivants :

-

La tension:L'augmentation de la tension appliquée à la cible peut accélérer l'ionisation du gaz de travail, ce qui entraîne une plus grande densité d'ions bombardant la surface de la cible.Il en résulte un plus grand nombre d'atomes éjectés de la cible, ce qui augmente la vitesse de dépôt.

-

Courant:Des niveaux de courant plus élevés peuvent augmenter la densité du plasma, qui à son tour augmente le flux d'ions vers la cible.Ce bombardement intensif peut conduire à un enlèvement plus efficace de la matière de la cible, contribuant ainsi à une vitesse de dépôt élevée.

-

La puissance:La puissance fournie au système, qui est un produit de la tension et du courant, influence directement l'apport d'énergie dans le processus de pulvérisation.Des niveaux de puissance plus élevés peuvent fournir l'énergie nécessaire pour soutenir et améliorer la décharge de plasma, garantissant ainsi une opération de pulvérisation continue et efficace.

| Paramètres | Effet sur l'efficacité de la pulvérisation |

|---|---|

| Tension | Augmente l'ionisation et la densité des ions |

| Courant | Améliore la densité du plasma et le flux d'ions |

| Énergie | Fournit l'énergie nécessaire au maintien de la décharge de plasma |

En résumé, en ajustant soigneusement la tension, le courant et la puissance de pulvérisation, les fabricants peuvent influencer de manière significative la vitesse de dépôt et l'efficacité globale du processus de pulvérisation.Cette optimisation est cruciale pour obtenir des couches minces de haute qualité avec des propriétés constantes, ce qui en fait un domaine clé dans le développement et l'application des cibles de pulvérisation magnétron.

Pression et température du gaz

Une pression de gaz et une température cible optimales sont essentielles pour atteindre les taux de dépôt les plus élevés sans compromettre la qualité du film.Ces paramètres ne sont pas de simples détails techniques, mais sont fondamentaux pour l'efficacité du processus de pulvérisation.

La pression du gaz dans la chambre de pulvérisation joue un double rôle.Premièrement, elle influence le libre parcours moyen des particules pulvérisées, déterminant la distance qu'elles peuvent parcourir avant d'entrer en collision avec des molécules de gaz.Deuxièmement, elle affecte l'ionisation des particules pulvérisées, qui est cruciale pour leur dépôt ultérieur sur le substrat.En général, des pressions de gaz plus élevées réduisent le libre parcours moyen, ce qui entraîne des collisions plus fréquentes et des taux de dépôt potentiellement plus faibles.Inversement, des pressions plus faibles peuvent entraîner moins de collisions, ce qui permet aux particules de parcourir de plus grandes distances, mais augmente également le risque de diffusion et de dépôt non uniforme.

La température cible est tout aussi importante.Des températures élevées peuvent améliorer la mobilité des particules pulvérisées sur le substrat, ce qui favorise l'adhérence et l'uniformité du film.Cependant, un chauffage excessif peut entraîner des effets indésirables tels que la dégradation thermique du matériau cible ou des changements de phase non désirés dans le film déposé.Il est donc essentiel de maintenir une plage de température optimale pour équilibrer ces facteurs concurrents.

Pour illustrer l'interaction entre la pression du gaz et la température, examinons les scénarios suivants :

| Scénario | Pression du gaz | Température cible | Résultat |

|---|---|---|---|

| Basse pression, basse température | Basse | Faible | Mobilité élevée des particules, mais risque de dispersion et de dépôt non uniforme. |

| Haute pression, basse température | Haute | Faible | Collisions fréquentes, chemin libre moyen réduit et taux de dépôt potentiellement plus faibles. |

| Basse pression, haute température | Basse | élevé | Amélioration de l'adhérence et de l'uniformité du film, mais risque de dégradation thermique. |

| Haute pression, haute température | Haute | Haut | Compromis entre des collisions fréquentes et une mobilité accrue des particules, nécessitant un contrôle précis. |

En résumé, l'équilibre entre la pression du gaz et la température de la cible est un aspect délicat mais essentiel de la pulvérisation magnétron.La réalisation de cet équilibre garantit non seulement les taux de dépôt les plus élevés, mais aussi la qualité et l'uniformité du film déposé.

Produits associés

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage par plasma à étincelles Four SPS

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Articles associés

- Comprendre les électrodes de référence au calomel saturé : Composition, utilisations et considérations

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Technologie d'évaporation par faisceau d'électrons pour le revêtement sous vide

- Technologie de revêtement par évaporation par faisceau d'électrons et sélection des matériaux

- Cellules électrochimiques : Produire de l'électricité et piloter des réactions