Introduction à l'évaporation par faisceau d'électrons

Définition et processus de base

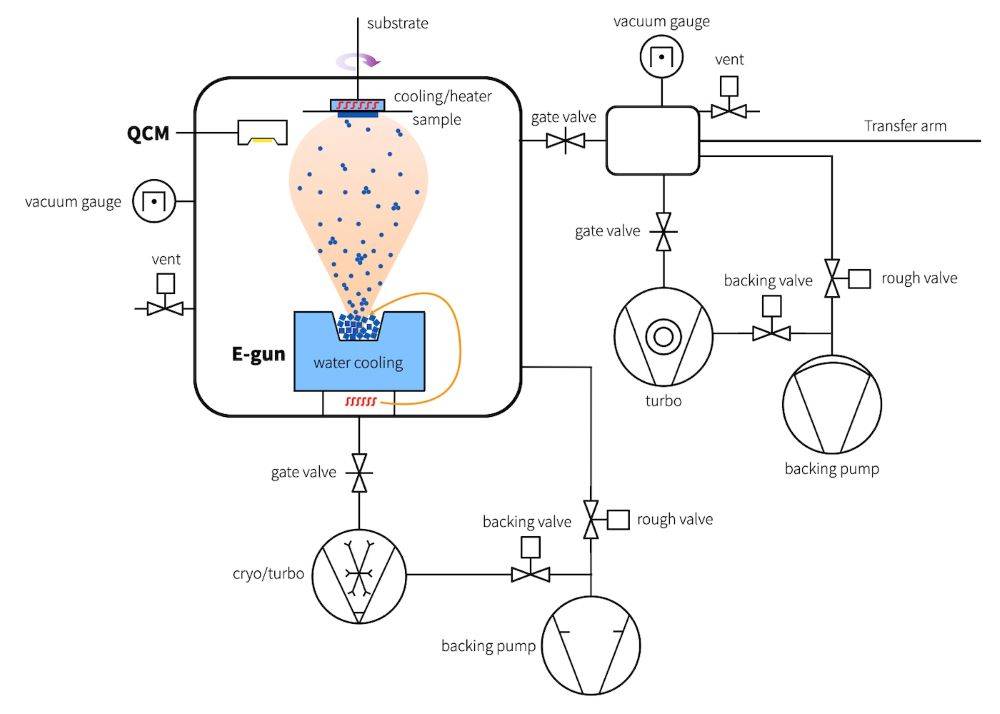

L'évaporation par faisceau d'électrons est une technique sophistiquée de dépôt de couches minces qui exploite la puissance d'un faisceau d'électrons pour vaporiser des matériaux. Ce processus commence par le positionnement du matériau à évaporer dans un creuset, qui est généralement refroidi à l'eau pour maintenir les températures opérationnelles et empêcher la dégradation du matériau. Le faisceau d'électrons, généré par un canon à électrons, est ensuite dirigé sur le matériau, le chauffant jusqu'à son point de vaporisation.

Lorsqu'il atteint la température appropriée, le matériau passe de l'état solide à l'état gazeux, formant un nuage de vapeur. Ce nuage de vapeur, composé du matériau évaporé, se diffuse dans l'environnement sous vide et finit par se condenser sur un substrat placé à proximité. Le substrat sert de surface de dépôt où le matériau vaporisé se solidifie, formant une couche mince.

L'ensemble du processus se déroule sous vide afin de minimiser la contamination et de garantir la pureté du film déposé. Le creuset refroidi à l'eau permet non seulement de contrôler la température, mais aussi de maintenir l'intégrité du matériau évaporé, en empêchant toute réaction indésirable ou impureté de pénétrer dans le film.

Cette méthode est particulièrement efficace pour les matériaux ayant un point de fusion élevé, car l'énergie concentrée du faisceau d'électrons peut vaporiser efficacement même les substances les plus réfractaires. L'environnement contrôlé et le mécanisme de chauffage précis font de l'évaporation par faisceau d'électrons un choix privilégié pour diverses applications industrielles, notamment l'optique, l'électronique et la recherche sur les matériaux avancés.

Types de pistolets à électrons

Le système d'évaporation par faisceau d'électrons utilise différents types de canons à électrons, chacun étant conçu avec des mécanismes de focalisation distincts et adapté à des applications spécifiques. Les principaux types sont les suivants

- Pistolets à anneau: Ces canons ont une structure simple, ce qui les rend rentables et faciles à utiliser. Cependant, ils sont limités par la contamination du filament et un point fixe qui peut entraîner une évaporation en puits, ce qui se traduit par une puissance et une efficacité moindres.

- Pistolets droits: Offrant une large gamme de puissance et une mise au point réglable, les pistolets droits sont faciles à utiliser. Leurs inconvénients sont la taille importante de l'équipement, la structure complexe, le coût élevé et le risque de contamination par les matériaux et les ions de sodium.

- Pistolets à électrons (E-Guns): Connus pour leur puissance élevée, les pistolets à électrons évitent la contamination du filament et produisent des particules évaporées à haute énergie, ce qui permet d'obtenir une qualité de film supérieure. Cependant, ils nécessitent des conditions de vide poussé, des équipements complexes et sont coûteux à utiliser.

Chaque type de canon à électrons apporte des avantages et des défis uniques, qui influencent le choix du canon dans différents scénarios d'enduction sous vide.

Avantages et inconvénients des différents pistolets à électrons

Pistolet à anneau

Le pistolet à anneau pistolet à anneau est un type de canon à électrons utilisé dans les systèmes d'évaporation par faisceau d'électrons, connu pour sa sa structure simple et son faible coût . Sa conception simple le rend facile à utiliser Ce qui est particulièrement avantageux pour les laboratoires et les environnements de production à petite échelle où la simplicité et l'accessibilité sont cruciales. Cependant, le pistolet à anneau n'est pas sans inconvénients. L'un d'entre eux est la la contamination du filament qui peut compromettre la pureté du matériau évaporé. En outre, le point fixe du pistolet à anneau point fixe peut entraîner évaporation en puits où une surchauffe localisée entraîne un dépôt non uniforme du matériau sur le substrat. Ce point fixe contribue également à la faible puissance et à l'efficacité du pistolet. faible puissance et efficacité Ce point fixe contribue également à la faible puissance et à la faible efficacité du pistolet, ce qui limite son applicabilité dans les processus de revêtement de haute précision et à haut débit. Malgré ces limitations, le pistolet à anneau reste un choix populaire pour sa facilité d'utilisation et sa rentabilité dans les applications moins exigeantes.

Pistolet droit

Le pistolet droit, un élément clé des systèmes d'évaporation par faisceau d'électrons, offre plusieurs avantages distincts qui en font un choix privilégié pour certaines applications. L'un de ses principaux avantages est sa facilité d'utilisation, qui simplifie les processus d'exploitation et de maintenance. En outre, le pistolet droit dispose d'une large plage de puissance, ce qui permet une application polyvalente sur différents types de matériaux et d'épaisseurs. Sa fonction de mise au point réglable renforce encore son utilité, en permettant un contrôle précis du processus d'évaporation et en produisant des films minces de haute qualité.

Cependant, le pistolet droit n'est pas sans inconvénients. Sa taille relativement grande et sa conception structurelle complexe nécessitent un espace important et une installation sophistiquée, ce qui peut être encombrant et coûteux. Le coût de l'équipement lui-même est particulièrement élevé, ce qui peut être un facteur prohibitif pour les opérations à petite échelle ou les installations de recherche. En outre, il existe un risque potentiel de contamination des matériaux et des ions sodium au cours du processus d'évaporation, ce qui pourrait nuire à la pureté et à l'intégrité du revêtement final. Ces défis soulignent la nécessité d'une réflexion approfondie et d'une mise en œuvre stratégique lors du choix du pistolet droit pour l'évaporation par faisceau d'électrons.

Pistolet E

L'E-Gun, ou canon à électrons, se distingue dans le domaine des systèmes d'évaporation par faisceau d'électrons en raison de ses capacités uniques et des défis qui lui sont inhérents. Les avantages du canon à électrons sont les suivants puissance qui permet de vaporiser efficacement les matériaux, même ceux dont le point de fusion est élevé. Cette capacité à fournir une énergie élevée permet de produire des particules évaporées à haute énergie qui contribuent à la formation de films d'une qualité et d'une uniformité supérieures. En outre, le pistolet E-Gun évite la contamination du filament un problème courant avec d'autres types de pistolets à électrons, ce qui améliore la pureté des films déposés.

Cependant, le pistolet E n'est pas dépourvu d'inconvénients inconvénients . Le système nécessite des conditions de vide poussé pour fonctionner efficacement, ce qui nécessite une technologie du vide sophistiquée et des contrôles environnementaux rigoureux. Cette exigence de vide poussé ajoute à la complexité de l'équipement et augmente de manière significative le coût du système. En outre, la conception complexe de l'E-Gun, bien que puissante, rend sa maintenance et son fonctionnement plus difficiles que ceux des canons à électrons plus simples.

| Avantages | Inconvénients |

|---|---|

| Puissance élevée | Exigences élevées en matière de vide |

| Évite la contamination du filament | Équipement complexe |

| Produit des particules évaporées à haute énergie | Coûts élevés |

| Bonne qualité du film |

L'équilibre entre les performances élevées et les complexités associées du canon à électrons souligne son rôle d'outil spécialisé dans les procédés avancés de revêtement sous vide, où la qualité du film est primordiale malgré les défis opérationnels et financiers.

Avantages et inconvénients généraux de l'évaporation par faisceau d'électrons

Avantages de l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons présente plusieurs avantages significatifs qui en font une méthode privilégiée dans les procédés de revêtement sous vide. L'une de ses principales caractéristiques est la suivante une efficacité thermique élevée . Cette efficacité est obtenue par le chauffage précis des matériaux à l'aide d'un faisceau d'électrons, qui minimise la perte d'énergie et maximise le transfert de chaleur vers le matériau cible.

Un autre avantage clé est la capacité à évaporer des matériaux à point de fusion élevé . Contrairement à d'autres méthodes qui peuvent se heurter à des matériaux dont la vaporisation nécessite des températures extrêmement élevées, le processus d'évaporation par faisceau d'électrons peut relever ces défis sans difficulté. Cette capacité est particulièrement utile dans les industries où les matériaux à haute performance sont essentiels.

Le procédé offre également un taux d'évaporation élevé . La vaporisation rapide du matériau garantit la rapidité du processus de revêtement, ce qui est essentiel pour maintenir la productivité dans les environnements industriels. Ce taux élevé est facilité par la chaleur intense générée par le faisceau d'électrons, qui transforme rapidement les matériaux solides à l'état de vapeur.

En outre, l'utilisation de creusets refroidis à l'eau contribue à une meilleure pureté du film . Les creusets refroidis à l'eau aident à maintenir un environnement de température stable, empêchant toute réaction ou contamination involontaire susceptible d'affecter la qualité du film final. Il en résulte des revêtements non seulement uniformes, mais aussi d'une pureté supérieure, répondant aux exigences rigoureuses de diverses applications.

L'ensemble de ces avantages fait de l'évaporation par faisceau d'électrons une méthode robuste et fiable pour créer des couches minces de haute qualité dans un environnement sous vide contrôlé.

Inconvénients

Si l'évaporation par faisceau d'électrons présente plusieurs avantages, elle n'est pas sans inconvénients. L'un des principaux défis est la complexité du dispositif de chauffage lui-même. Le processus de chauffage du matériau à l'aide d'un faisceau d'électrons est complexe et nécessite un contrôle précis pour obtenir la qualité de film souhaitée.

Un autre inconvénient important est l'impact potentiel sur la structure et les propriétés du film des gaz résiduels ionisés et des vapeurs de matériau évaporées. Au cours du processus d'évaporation, les gaz résiduels présents dans la chambre à vide peuvent s'ioniser et ces gaz ionisés peuvent interagir avec les vapeurs du matériau évaporé. Cette interaction peut entraîner plusieurs problèmes :

- Contamination du film: Les gaz ionisés peuvent se mélanger au matériau évaporé, ce qui entraîne la présence d'impuretés dans le film final. Cette contamination peut dégrader les propriétés optiques, électriques et mécaniques du film.

- Défauts structurels: L'interaction entre les gaz ionisés et les vapeurs évaporées peut provoquer des défauts structurels dans le film. Ces défauts peuvent se manifester sous forme de vides, de fissures ou de non-uniformités, ce qui peut compromettre l'intégrité et les performances du film.

- Altération des propriétés: La présence de gaz ionisés peut modifier les propriétés physiques et chimiques du film. Par exemple, l'indice de réfraction, la conductivité et la dureté du film peuvent être affectés, ce qui entraîne des écarts par rapport aux spécifications souhaitées.

Ces défis nécessitent un contrôle rigoureux de l'environnement sous vide et une gestion minutieuse du processus de chauffage afin d'atténuer les effets négatifs sur la qualité du film.

Produits associés

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Articles associés

- Explorer les avantages de l'utilisation du tungstène pour le chauffage des fours

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Revêtement par évaporation par faisceau d'électrons : Principes, caractéristiques et applications

- Revêtement par évaporation par faisceau d'électrons : Avantages, inconvénients et applications