Avantages du revêtement par évaporation par faisceau d'électrons

Matériaux de haute pureté

L'évaporation par faisceau d'électrons fonctionne dans un environnement sous vide poussé, ce qui permet d'éliminer les impuretés gazeuses. Ce processus garantit que le film obtenu conserve une pureté exceptionnellement élevée. Les matériaux de haute pureté sont indispensables dans diverses technologies de pointe, où les impuretés, même à l'état de traces, peuvent altérer de manière significative les propriétés du matériau. Ces matériaux sont essentiels dans des applications allant de la production de diodes électroluminescentes et d'écrans plasma à l'optique de haute précision et aux céramiques avancées.

Par exemple, dans la création de capteurs électroniques, la pureté des matériaux a un impact direct sur la sensibilité et la fiabilité du capteur. De même, dans le développement des lasers, toute contamination peut perturber l'émission cohérente de lumière, ce qui nécessite l'utilisation de matériaux dont la pureté est aussi proche que possible de 100 %. Les propriétés exactes requises varient souvent en fonction de l'application, mais le point commun est la sensibilité du matériau à des variations chimiques même infimes.

| Domaine d'application | Pureté du matériau requise |

|---|---|

| Capteurs électroniques | 99.999% |

| Optique de haute précision | 99.995% |

| Céramique de pointe | 99.99% |

| Dispositifs à semi-conducteurs | 99.9999% |

L'environnement sous vide poussé de l'évaporation par faisceau d'électrons permet non seulement de purifier les matériaux, mais aussi de les déposer sur des substrats avec une contamination minimale. Ceci est particulièrement important dans les industries où la performance du produit final dépend de la pureté des matériaux de départ. Des entreprises comme KINTEK proposent une large gamme de métaux et d'éléments sous leur forme la plus pure, de l'aluminium et du cuivre au tungstène et au zirconium, ce qui permet de répondre à la demande de matériaux de haute pureté dans différents secteurs.

Une bonne qualité de film

L'énergie élevée du faisceau d'électrons améliore considérablement la qualité du film déposé, ce qui se traduit par plusieurs caractéristiques notables. Tout d'abord, le film présente une excellente densité, ce qui est crucial pour sa stabilité mécanique et chimique. Cette densité élevée minimise la présence de vides et de défauts, qui pourraient compromettre les performances du film dans diverses applications.

Deuxièmement, l'uniformité du film est un autre avantage clé. Le contrôle précis de la distribution de l'énergie du faisceau d'électrons garantit que le film est déposé uniformément sur le substrat. Cette uniformité est particulièrement importante dans des applications telles que les revêtements optiques, où les variations d'épaisseur peuvent entraîner des incohérences dans les propriétés optiques telles que la réflectivité et la transmittance.

| Caractéristique | Description de la caractéristique | Importance |

|---|---|---|

| Densité | Une densité élevée minimise les vides et les défauts. | Améliore la stabilité mécanique et chimique. |

| Uniformité | Dépôt uniforme sur le substrat. | Garantit des propriétés optiques constantes dans les revêtements. |

De plus, l'énergie élevée du faisceau d'électrons facilite le dépôt d'une large gamme de matériaux, des métaux et alliages aux oxydes et nitrures. Cette adaptabilité permet de créer des films aux propriétés personnalisées, répondant aux diverses exigences des différentes industries.

En résumé, l'énergie élevée du faisceau d'électrons garantit non seulement un film dense et uniforme, mais élargit également le champ des matériaux pouvant être déposés efficacement, ce qui fait du revêtement par évaporation par faisceau d'électrons une technique polyvalente et puissante dans diverses applications industrielles.

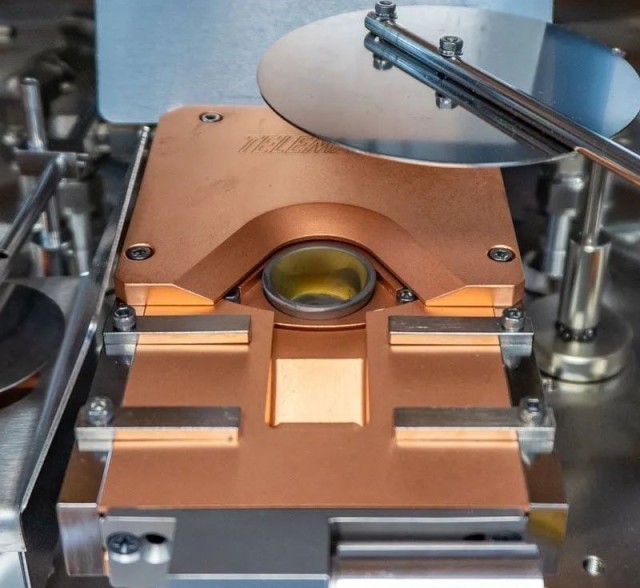

Grande souplesse de contrôle

La précision du contrôle de l'épaisseur et de la structure du film est l'une des principales caractéristiques du revêtement par évaporation par faisceau d'électrons. Ce contrôle est obtenu en ajustant avec précision plusieurs paramètres critiques, notamment la puissance du faisceau d'électrons, la position de la source d'évaporation et la vitesse de dépôt du film. Chacun de ces paramètres joue un rôle essentiel dans la détermination des caractéristiques finales du film déposé.

Par exemple, le réglage de la puissance du faisceau d'électrons permet de contrôler avec précision l'énergie fournie à la source d'évaporation. Cela influence à son tour la vitesse à laquelle le matériau s'évapore et se condense sur le substrat. De même, la position de la source d'évaporation est cruciale. En plaçant stratégiquement la source, il est possible d'optimiser la distribution du matériau évaporé, assurant ainsi une couverture uniforme sur le substrat.

La vitesse de dépôt est un autre facteur clé. En modulant cette vitesse, les opérateurs peuvent obtenir l'épaisseur de film souhaitée avec un minimum d'écart. Ce niveau de contrôle est particulièrement important dans les applications où la moindre variation de l'épaisseur du film peut avoir un impact significatif sur les performances, comme dans les revêtements optiques ou les appareils électroniques.

Une grande adaptabilité

Le revêtement par évaporation par faisceau d'électrons possède une impressionnante capacité d'adaptation, ce qui en fait un choix polyvalent pour diverses applications industrielles. Cette méthode est capable d'évaporer un large éventail de matériaux, notamment des métaux, des alliages, des oxydes et des nitrures. L'adaptabilité provient du contrôle précis du processus d'évaporation, qui permet de déposer des matériaux aux propriétés physiques et chimiques différentes.

Par exemple, des métaux comme l'aluminium, l'or et l'argent, couramment utilisés dans les appareils électroniques et les revêtements optiques, peuvent être évaporés efficacement à l'aide de la technique du faisceau d'électrons. De même, des alliages complexes tels que le nitrure de titane (TiN) et le nitrure de chrome (CrN), connus pour leur grande dureté et leur résistance à l'usure, peuvent également être traités avec cette méthode. En outre, des oxydes tels que le dioxyde de silicium (SiO₂) et le dioxyde de titane (TiO₂), qui sont essentiels dans les applications optiques en raison de leurs propriétés de réfraction, peuvent être déposés de manière fiable.

Cette large compatibilité des matériaux garantit que l'évaporation par faisceau d'électrons peut répondre à divers besoins d'application, depuis l'amélioration des propriétés optiques des lentilles et des miroirs jusqu'au renforcement de la surface des outils et des pièces mécaniques. La capacité à traiter une telle gamme de matériaux fait de l'évaporation par faisceau d'électrons un choix privilégié dans les industries où la flexibilité des matériaux et le dépôt de films de haute qualité sont primordiaux.

Faible impact thermique

Au cours du processus d'évaporation par faisceau d'électrons, l'impact thermique sur le substrat est considérablement réduit grâce au chauffage localisé de la source d'évaporation. Ce chauffage localisé garantit que seul le matériau évaporé est soumis à des températures élevées, tandis que l'environnement et le substrat restent relativement froids. Cette caractéristique fait de l'évaporation par faisceau d'électrons un choix idéal pour le revêtement de matériaux sensibles à la chaleur, car elle empêche la dégradation thermique et préserve l'intégrité structurelle du substrat.

En outre, la nature contrôlée de la distribution de l'énergie du faisceau d'électrons permet une gestion précise de la température, ce qui réduit encore le risque de dommages thermiques. Ceci est particulièrement avantageux dans les applications où la stabilité thermique du substrat est critique, comme dans le dépôt de films minces sur des lentilles optiques délicates ou dans l'industrie des semi-conducteurs où des composants électroniques sensibles à la température sont impliqués.

La réduction de l'impact thermique se traduit également par une meilleure adhérence et une meilleure qualité globale du film, car les propriétés du substrat restent inchangées pendant le processus de revêtement. Cela garantit que le produit final ne répond pas seulement aux spécifications souhaitées, mais qu'il présente également des performances et une longévité supérieures.

Vitesse de dépôt réglable

La vitesse de dépôt dans l'évaporation par faisceau d'électrons est un paramètre critique qui peut influencer de manière significative la qualité et les propriétés du film déposé. Cette vitesse est principalement contrôlée par la puissance du faisceau d'électrons, qui sert de source de chaleur pour le processus d'évaporation. En réglant avec précision la puissance du faisceau d'électrons, les opérateurs peuvent contrôler avec précision la vitesse à laquelle le matériau est déposé sur le substrat.

Par exemple, des réglages de puissance plus élevés peuvent accélérer le processus d'évaporation, ce qui conduit à une vitesse de dépôt plus rapide. Ceci est particulièrement utile pour les applications qui nécessitent des couches de film plus épaisses, comme dans la production de revêtements optiques ou de revêtements durs pour les outils et les moules. Inversement, des réglages de puissance plus faibles permettent des vitesses de dépôt plus lentes, ce qui est essentiel pour créer des films ultra-minces d'une uniformité et d'une douceur exceptionnelles, comme on le voit dans les appareils électroniques et les dispositifs d'affichage optoélectroniques.

L'adaptabilité de la vitesse de dépôt va au-delà du simple contrôle de la vitesse. Elle permet également au processus de s'adapter à une variété de matériaux et de géométries de substrats. Par exemple, les substrats délicats tels que ceux utilisés dans les appareils médicaux ou les composants sensibles à la température peuvent bénéficier d'une vitesse de dépôt plus lente et mieux contrôlée afin de minimiser les contraintes thermiques et de garantir l'intégrité de la surface revêtue.

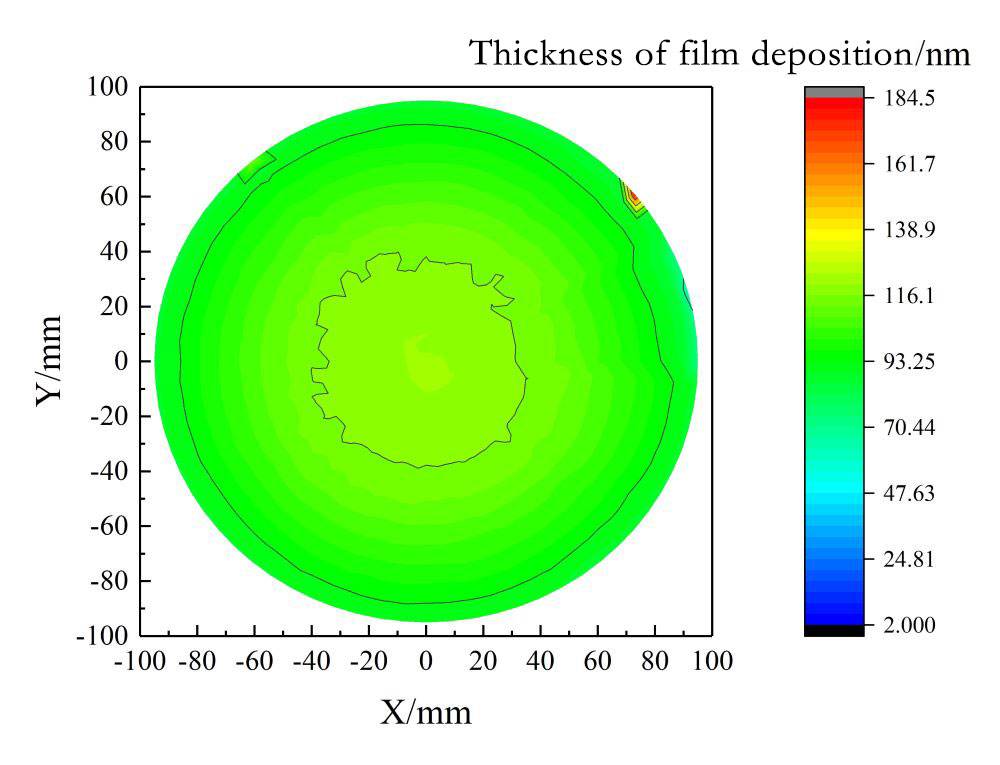

Uniformité de la couche de film

L'obtention d'une épaisseur de film uniforme est un aspect critique du revêtement par évaporation par faisceau d'électrons, car elle influence la qualité et les performances globales des couches déposées. Une rotation correcte et une disposition méticuleuse des échantillons sont essentielles pour garantir l'uniformité de l'épaisseur du film sur l'ensemble du substrat. Cette uniformité n'est pas seulement une question de répartition uniforme, mais aussi de maintien de l'intégrité structurelle et des propriétés fonctionnelles du film.

Par exemple, dans le dépôt de revêtements optiques, toute variation de l'épaisseur du film peut entraîner des effets optiques indésirables tels que des changements de couleur ou une réduction de la transmittance. De même, dans les appareils électroniques, des couches de film non uniformes peuvent entraîner des propriétés électriques incohérentes, ce qui peut causer des problèmes de performance dans les circuits intégrés ou les capteurs.

Pour obtenir une uniformité optimale, plusieurs facteurs doivent être soigneusement contrôlés :

- Vitesse de rotation: Le porte-substrat doit tourner à une vitesse constante pour garantir une exposition uniforme au matériau évaporé.

- Taux d'évaporation: La vitesse d'évaporation du matériau doit être régulière pour éviter un épaississement ou un amincissement localisé du film.

- Focalisation du faisceau: Le faisceau d'électrons doit être focalisé avec précision pour maintenir une distribution d'énergie cohérente dans la source d'évaporation.

- Positionnement du substrat: Le substrat doit être positionné avec précision par rapport à la source d'évaporation pour assurer un dépôt uniforme.

| Facteur | Importance |

|---|---|

| Vitesse de rotation | Assure une exposition uniforme au matériau évaporé |

| Taux d'évaporation | Empêche l'épaississement ou l'amincissement localisé |

| Focalisation du faisceau | Maintient une distribution cohérente de l'énergie |

| Positionnement du substrat | Assure un dépôt uniforme |

En affinant ces paramètres, les fabricants peuvent obtenir des couches de film très uniformes, ce qui améliore les performances globales et la fiabilité des produits revêtus.

Inconvénients du revêtement par évaporation par faisceau d'électrons

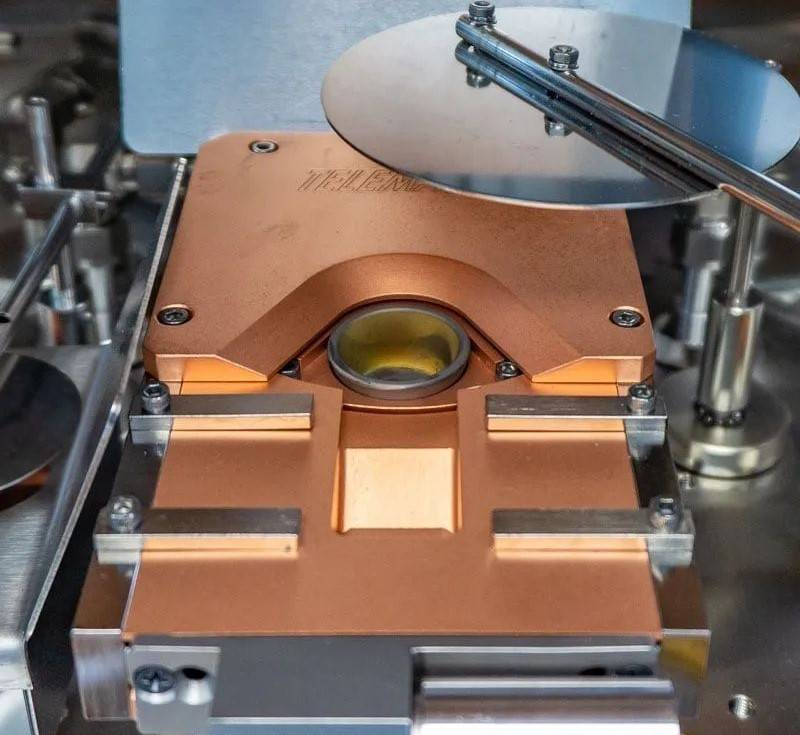

Coût élevé de l'équipement

L'équipement de revêtement par évaporation par faisceau d'électrons représente un engagement financier important, caractérisé par un investissement initial élevé et des dépenses d'entretien permanentes. Il s'agit d'un équipement haut de gamme, qui nécessite des composants spécialisés et une technologie sophistiquée pour fonctionner efficacement. L'acquisition de ces machines nécessite souvent des mises de fonds importantes, qui peuvent être prohibitives pour les petits laboratoires ou les entreprises en phase de démarrage dont les budgets sont limités.

En outre, la maintenance des systèmes d'évaporation par faisceau d'électrons est non seulement coûteuse, mais aussi complexe. Un entretien régulier est essentiel pour garantir la longévité et les performances optimales de l'équipement, ce qui nécessite l'expertise de professionnels qualifiés. Ces exigences en matière de maintenance peuvent peser davantage sur les ressources des petites entités, ce qui les empêche de maintenir les normes opérationnelles nécessaires.

Outre les coûts directs, les dépenses indirectes associées aux temps d'arrêt et aux défaillances potentielles des équipements peuvent être considérables. Les petites organisations peuvent avoir du mal à absorber ces coûts supplémentaires, ce qui pourrait avoir une incidence sur leurs capacités globales de recherche et de développement. Par conséquent, bien que la technologie offre de nombreux avantages, son coût élevé reste une considération essentielle pour les utilisateurs potentiels.

Faible efficacité de production

Comparée à d'autres technologies de revêtement telles que le revêtement par pulvérisation cathodique et le dépôt chimique en phase vapeur (CVD), l'évaporation par faisceau d'électrons présente généralement une vitesse de dépôt plus lente. Cette caractéristique inhérente pose des problèmes importants lorsqu'il s'agit de répondre aux exigences rigoureuses des environnements de production de masse. La vitesse de dépôt plus lente peut entraîner des temps de traitement plus longs, ce qui peut augmenter les coûts de production et limiter l'évolutivité du processus de revêtement.

Par exemple, alors que le revêtement par pulvérisation cathodique et le dépôt chimique en phase vapeur peuvent atteindre des taux de dépôt de plusieurs micromètres par minute, l'évaporation par faisceau d'électrons est souvent à la traîne, atteignant généralement des taux de l'ordre de quelques dizaines à quelques centaines de nanomètres par minute. Cette disparité devient particulièrement évidente dans les scénarios de fabrication à haut débit où un revêtement rapide est essentiel.

| Technologie de revêtement | Taux de dépôt typique | Aptitude à la production de masse |

|---|---|---|

| Évaporation par faisceau d'électrons | Des dizaines à des centaines de nm/min | Moins adapté en raison de la vitesse plus lente |

| Revêtement par pulvérisation cathodique | Plusieurs micromètres/min | Plus approprié |

| Dépôt chimique en phase vapeur (CVD) | Plusieurs micromètres/min | Plus approprié |

La vitesse de dépôt plus lente de l'évaporation par faisceau d'électrons peut également avoir un impact sur l'efficacité globale de la chaîne de production, ce qui nécessite des mesures supplémentaires telles que l'optimisation des paramètres du processus ou l'intégration d'unités de revêtement parallèles pour atténuer le goulot d'étranglement. Malgré ces efforts, la limitation fondamentale demeure, ce qui en fait un choix moins favorable pour les industries nécessitant des opérations de revêtement à grande vitesse et à grande échelle.

Gamme limitée de matériaux

Si l'évaporation par faisceau d'électrons est capable de traiter un large éventail de matériaux, y compris les métaux, les alliages, les oxydes et les nitrures, elle se heurte à des difficultés lorsqu'il s'agit de matériaux à point de fusion élevé ou d'alliages spécialisés. Ces matériaux nécessitent souvent des températures qui dépassent les capacités des systèmes traditionnels d'évaporation par faisceau d'électrons, ce qui entraîne une évaporation incomplète ou un revêtement inégal.

Par exemple, certains métaux réfractaires comme le tungstène et le molybdène, dont le point de fusion est supérieur à 3 000 °C, peuvent poser des difficultés considérables. L'énergie élevée requise pour vaporiser ces matériaux entraîne souvent une surchauffe localisée, qui peut dégrader la qualité du revêtement. En outre, les alliages de composition complexe peuvent présenter une séparation de phase ou des réactions chimiques au cours du processus d'évaporation, ce qui complique encore le dépôt d'un film uniforme et stable.

| Type de matériau | Défis liés à l'évaporation |

|---|---|

| Métaux à point de fusion élevé | Nécessite une énergie extrêmement élevée, entraînant une surchauffe potentielle et une dégradation du film. |

| Alliages spéciaux | Peuvent subir une séparation de phase ou des réactions chimiques, ce qui affecte l'uniformité du film. |

Ces limitations nécessitent le développement de techniques avancées et la modification des équipements pour s'adapter à une plus large gamme de matériaux, ce qui garantit la pertinence et l'efficacité continues de l'évaporation par faisceau d'électrons dans diverses applications industrielles.

Problèmes de contrainte sur le film

Au cours du processus de revêtement par évaporation par faisceau d'électrons, les variations de la vitesse de dépôt et de l'épaisseur du film peuvent entraîner des tensions importantes dans la couche de film. Ces contraintes peuvent se manifester sous diverses formes, y compris des forces de traction et de compression, qui peuvent avoir des effets profonds sur l'intégrité et les performances globales du matériau revêtu.

L'un des principaux problèmes découlant de ces contraintes est la possibilité d'une réduction de l'adhérence entre le film et le substrat. Lorsque le film subit des contraintes internes, il peut se détacher du substrat, ce qui entraîne un décollement. Ce phénomène compromet non seulement l'intégrité structurelle du revêtement, mais diminue également ses propriétés fonctionnelles, telles que la clarté optique, la conductivité électrique ou la résistance mécanique.

En outre, la stabilité du film est directement affectée par ces contraintes. Des niveaux élevés de contraintes peuvent entraîner la fissuration ou la déformation du film au fil du temps, en particulier dans des conditions d'exploitation qui soumettent le revêtement à des cycles thermiques, à des contraintes mécaniques ou à une exposition chimique. Cette instabilité peut rendre le revêtement inefficace et nécessiter des réparations ou des remplacements coûteux.

Pour atténuer ces problèmes, il est essentiel de contrôler soigneusement les paramètres de dépôt, tels que la puissance du faisceau d'électrons, la position de la source d'évaporation et la vitesse de dépôt globale. Des systèmes avancés de surveillance et de retour d'information peuvent aider à maintenir une épaisseur de film constante et à minimiser l'accumulation de contraintes. En outre, des traitements post-dépôt, tels que le recuit ou les techniques de relaxation des contraintes, peuvent être utilisés pour réduire les contraintes résiduelles et améliorer la stabilité à long terme du revêtement.

Uniformité limitée de la couche de film

Bien que l'évaporation par faisceau d'électrons permette d'obtenir un dépôt de film uniforme dans des conditions optimales, plusieurs facteurs peuvent encore conduire à un manque d'uniformité. Un mauvais positionnement de l'échantillon ou une focalisation inadéquate du faisceau d'électrons sont des coupables courants. Ces problèmes peuvent entraîner des variations de l'épaisseur du film sur le substrat, ce qui peut compromettre les performances et la fiabilité du matériau revêtu.

Par exemple, si le faisceau d'électrons n'est pas correctement aligné, il peut ne pas chauffer uniformément la source d'évaporation, ce qui entraîne des zones localisées de dépôt de film plus ou moins épais. De même, si l'échantillon n'est pas positionné correctement dans la chambre d'évaporation, la distribution du matériau évaporé peut être inégale, entraînant des variations dans l'épaisseur du film.

| Causes potentielles | Impact sur l'uniformité du film |

|---|---|

| Faisceau d'électrons mal aligné | Zones épaisses ou minces localisées |

| Mauvais positionnement de l'échantillon | Distribution inégale du matériau |

| Conditions de vide inadéquates | Augmentation des impuretés gazeuses, affectant le dépôt |

| Taux de dépôt variables | Contraintes et fissures dans la couche de film |

Pour résoudre ces problèmes, il faut prêter une attention méticuleuse aux détails lors de l'installation et du fonctionnement du processus d'évaporation par faisceau d'électrons. Des techniques d'alignement avancées et des mécanismes de contrôle précis peuvent contribuer à atténuer ces problèmes et à garantir une couche de film plus uniforme. Cependant, même avec ces améliorations, l'obtention d'une uniformité parfaite reste une tâche complexe qui exige un raffinement et une optimisation continus des paramètres du processus.

Zones affectées par la chaleur

Bien que l'impact thermique du processus d'évaporation par faisceau d'électrons soit généralement minime, certains substrats peuvent encore subir des dommages thermiques dans des conditions spécifiques. Ceci est particulièrement pertinent pour les matériaux sensibles à la température, où même une petite augmentation de la température peut conduire à des altérations irréversibles des propriétés du substrat. Le chauffage localisé de la source d'évaporation, bien qu'il permette de réduire la contrainte thermique globale, peut encore créer des zones localisées affectées par la chaleur (ZAT) sur le substrat. La taille et la gravité de ces zones peuvent varier en fonction de facteurs tels que la puissance du faisceau d'électrons, la durée du processus d'évaporation et la conductivité thermique du matériau du substrat.

Par exemple, lors du dépôt de couches minces sur des lentilles optiques ou des dispositifs médicaux, où le maintien de l'intégrité du substrat est crucial, ces ZHA peuvent poser des problèmes importants. Dans de tels cas, il est essentiel de surveiller et de contrôler étroitement les conditions thermiques afin de prévenir tout dommage potentiel. Des techniques telles que l'ajustement de la vitesse de dépôt, l'utilisation de mécanismes de refroidissement ou le recours à d'autres méthodes de revêtement peuvent s'avérer nécessaires pour atténuer les risques associés au stress thermique.

En outre, le risque de dommages thermiques souligne l'importance des processus de prétraitement et de post-traitement. Un nettoyage et un conditionnement adéquats du substrat avant le revêtement peuvent améliorer sa résistance thermique, tandis que les processus de post-traitement peuvent aider à identifier et à traiter les anomalies thermiques qui ont pu se produire au cours du processus d'évaporation. Cette double approche garantit que le produit final répond non seulement aux exigences fonctionnelles souhaitées, mais conserve également son intégrité structurelle et mécanique.

Doit fonctionner sous vide poussé

Le fonctionnement sous vide poussé est une exigence critique pour l'évaporation par faisceau d'électrons, ce qui nécessite une conception et un fonctionnement méticuleux de l'équipement. Le processus exige un environnement sous ultravide, ce qui implique généralement des systèmes fabriqués sur mesure en acier inoxydable avec des brides de vide à joints métalliques. Ces systèmes sont souvent cuits, de préférence sous vide, afin d'élever temporairement la pression de vapeur des matériaux qui dégazent, ce qui facilite leur élimination. Ce processus de cuisson peut être complété par un dégazage à température ambiante, mais au prix de délais plus longs.

Une fois que la majeure partie des matériaux qui dégazent sont évacués, le système est refroidi pour minimiser le dégazage résiduel pendant le fonctionnement réel. Dans certains cas, les systèmes sont refroidis en dessous de la température ambiante à l'aide d'azote liquide pour supprimer davantage le dégazage et cryopomper simultanément le système. Cette approche à multiples facettes souligne la complexité et la précision requises pour maintenir les conditions de vide poussé essentielles à l'évaporation par faisceau d'électrons.

Exigences strictes en matière de prétraitement

La surface du substrat doit être soumise à des processus de prétraitement rigoureux afin de garantir l'adhérence et la qualité optimales de la couche de film. Ce prétraitement comprend plusieurs étapes critiques, notamment le nettoyage, le dégraissage et la gravure, qui visent collectivement à éliminer tous les contaminants et à préparer la surface pour un dépôt optimal du film.

-

Nettoyage et dégraissage: Le substrat est d'abord nettoyé pour éliminer les contaminants organiques, les huiles ou les résidus qui pourraient compromettre l'adhérence du film. Ce nettoyage est généralement effectué par ultrasons ou dans des bains de solvants, ce qui permet d'obtenir une surface vierge.

-

Gravure: Après le nettoyage, le substrat peut subir une gravure pour améliorer la rugosité de la surface et créer une surface plus réactive. Cette étape peut impliquer une gravure chimique ou une gravure par faisceau d'ions, qui non seulement nettoie la surface mais la rend également rugueuse à l'échelle microscopique, ce qui favorise une meilleure imbrication mécanique avec le film.

-

Activation de la surface: Dans certains cas, la surface du substrat est activée pour améliorer sa réactivité chimique. Il peut s'agir de techniques telles que le traitement au plasma, qui introduit des espèces réactives renforçant la liaison entre le substrat et le matériau du film.

Ces étapes de prétraitement sont cruciales car même les plus petits contaminants ou imperfections peuvent entraîner une faible adhérence du film, des vides ou une absence d'uniformité, ce qui affecte considérablement la qualité et les performances globales du produit revêtu. Par conséquent, le respect strict de ces exigences de prétraitement n'est pas négociable dans le processus de revêtement par évaporation par faisceau d'électrons.

Applications du revêtement par évaporation par faisceau d'électrons

Revêtements optiques

Les revêtements optiques sont minutieusement appliqués à une variété de composants optiques, y compris les lentilles, le verre et les miroirs, afin d'améliorer leurs performances dans un large éventail d'applications. Ces revêtements ont des objectifs multiples, principalement l'amélioration des propriétés optiques des matériaux sur lesquels ils sont appliqués. Par exemple, ils peuvent augmenter de manière significative la réflectivité des miroirs, ce qui permet une réflexion plus efficace de la lumière. De même, ils peuvent améliorer la transmittance des lentilles, ce qui permet de laisser passer plus de lumière sans perte significative.

L'une des fonctions essentielles des revêtements optiques est leur capacité à réduire la réflexion, une propriété connue sous le nom de revêtement antireflet. Cette propriété est particulièrement utile dans les applications où il est crucial de minimiser la perte de lumière, comme dans les instruments optiques de haute précision ou les panneaux solaires. Les revêtements antireflets minimisent l'interférence des ondes lumineuses, réduisant ainsi la quantité de lumière réfléchie par la surface.

Outre leur utilisation dans les composants optiques standard, les revêtements optiques font également partie intégrante des technologies de pointe telles que les dispositifs de stockage de données optiques. Ils agissent comme des couches protectrices, protégeant les composants sensibles des facteurs environnementaux qui pourraient entraîner une dégradation ou une perte de données. Par exemple, dans les fibres optiques, les revêtements sont appliqués pour améliorer l'indice de réfraction et le coefficient d'absorption, afin que la transmission des données reste efficace et sans erreur sur de longues distances.

Les revêtements hautement réfléchissants constituent une autre application critique, en particulier dans les optiques laser. Ces revêtements sont obtenus en déposant des couches minces de matériaux hautement réfléchissants, tels que des métaux, sur la surface du composant optique. Ce processus est essentiel pour créer des miroirs à haute réflectivité, nécessaires au bon fonctionnement des systèmes laser.

Les revêtements réfléchissants dans l'infrarouge sont utilisés dans des applications spécialisées, telles que les lampes à incandescence, pour augmenter l'intensité du flux lumineux. En réfléchissant la lumière infrarouge vers le filament, ces revêtements contribuent à maintenir une température plus élevée, améliorant ainsi l'efficacité globale de la lampe.

Appareils électroniques

Dans l'industrie des semi-conducteurs, l'évaporation par faisceau d'électrons est un processus essentiel pour la préparation des couches métalliques et isolantes, qui sont des composants essentiels pour une large gamme de dispositifs électroniques. Cette technologie est particulièrement avantageuse pour créer des films de haute qualité qui font partie intégrante des performances des circuits intégrés (CI), des dispositifs optoélectroniques et des capteurs.

Par exemple, dans la fabrication de circuits intégrés, le contrôle précis de l'épaisseur et de l'uniformité du film offert par l'évaporation par faisceau d'électrons garantit que les couches obtenues répondent aux exigences strictes en matière de conductivité et d'isolation. Cette précision est également vitale dans la production de dispositifs optoélectroniques, où la qualité des couches déposées a un impact direct sur l'efficacité et la fiabilité des processus d'émission et de détection de la lumière.

En outre, les capteurs, qui font partie intégrante de diverses applications allant de la surveillance de l'environnement au diagnostic médical, bénéficient de la grande pureté et des taux de dépôt contrôlés qu'offre l'évaporation par faisceau d'électrons. La capacité de déposer des couches minces de matériaux tels que les oxydes et les nitrures avec un impact thermique minimal sur le substrat rend cette technique particulièrement adaptée aux structures délicates et complexes des capteurs modernes.

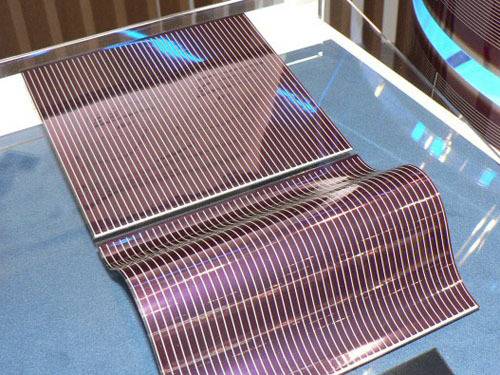

Cellules solaires à couche mince

Dans l'industrie photovoltaïque, l'évaporation par faisceau d'électrons joue un rôle essentiel dans le dépôt de couches minces, telles que l'arséniure d'indium et de gallium (InGaAs), qui sont indispensables pour améliorer l'efficacité des cellules solaires. Ce processus est particulièrement important dans le contexte des énergies renouvelables, où le besoin de méthodes de production d'énergie durables et efficaces est primordial.

Les cellules solaires à couches minces, qui reposent sur des couches de silicium déposées sur des substrats tels que le verre ou le métal, sont apparues comme une alternative flexible et rentable aux cellules traditionnelles en silicium cristallin. Ces cellules sont non seulement plus légères, mais aussi plus adaptables à diverses applications, y compris les vitrages photovoltaïques. L'utilisation de silicium amorphe, une forme non cristalline de silicium, permet de réduire davantage les coûts de production et d'étendre la fabrication de panneaux à couches minces.

Le rôle de l'évaporation par faisceau d'électrons dans ce processus ne peut être surestimé. Elle permet un contrôle précis de l'épaisseur et de l'uniformité du film, qui sont des facteurs essentiels pour déterminer l'efficacité et les performances globales des cellules solaires. En tirant parti de l'énergie élevée du faisceau d'électrons, cette technique garantit que les films déposés ont une densité et une uniformité élevées, ce qui maximise la capacité de la cellule solaire à convertir la lumière du soleil en électricité.

En outre, l'adaptabilité de l'évaporation par faisceau d'électrons à une large gamme de matériaux, y compris les métaux, les alliages, les oxydes et les nitrures, en fait un outil polyvalent dans l'industrie photovoltaïque. Cette flexibilité permet de développer des technologies de cellules solaires avancées qui peuvent répondre aux demandes en constante évolution du secteur des énergies renouvelables.

Traitement de surface

Le revêtement par évaporation par faisceau d'électrons est largement utilisé pour le traitement de surface de divers matériaux, notamment les métaux, les plastiques et les céramiques. Ce procédé améliore considérablement la durabilité et les performances de ces matériaux en leur conférant des propriétés supérieures telles qu'une meilleure résistance à la corrosion, une plus grande dureté et une meilleure résistance à l'abrasion. Ces améliorations sont cruciales pour prolonger la durée de vie des produits dans de nombreuses industries.

Par exemple, dans le secteur automobile, les revêtements appliqués par évaporation par faisceau d'électrons peuvent protéger les composants critiques des conditions environnementales difficiles qu'ils rencontrent, réduisant ainsi les coûts de maintenance et les temps d'arrêt. De même, dans l'industrie aérospatiale, où les matériaux sont soumis à des températures et à des pressions extrêmes, ces revêtements garantissent la longévité et la fiabilité des pièces essentielles.

En outre, dans les dispositifs médicaux, le traitement de surface fourni par l'évaporation par faisceau d'électrons peut améliorer la biocompatibilité et les propriétés antimicrobiennes, ce qui rend ces dispositifs plus sûrs et plus efficaces. Cette application est particulièrement importante pour les implants orthopédiques et les instruments chirurgicaux, où la durabilité et la sécurité sont primordiales.

Revêtements durs

Les revêtements durs, appliqués aux outils, aux moules et aux pièces mécaniques, constituent une couche critique qui améliore considérablement leur résistance à l'usure et à la chaleur. Cette application est particulièrement bénéfique dans les industries où ces composants sont soumis à des conditions extrêmes, telles que l'usinage à grande vitesse ou les environnements à haute température. En fournissant une barrière protectrice, les revêtements durs contribuent à prolonger la durée de vie de ces outils et pièces essentiels, réduisant ainsi les coûts de maintenance et les temps d'arrêt.

L'efficacité des revêtements durs peut être attribuée à leur capacité à former une couche dense et uniforme qui adhère fortement au substrat. Ce résultat est souvent obtenu grâce à des procédés tels que l'évaporation par faisceau d'électrons, qui permet un contrôle précis de l'épaisseur et de la composition du revêtement. L'énergie élevée du faisceau d'électrons garantit une répartition uniforme du matériau de revêtement, ce qui permet d'obtenir un film doté d'excellentes propriétés mécaniques.

En outre, les revêtements durs peuvent être adaptés pour répondre à des exigences spécifiques en ajustant les paramètres de dépôt. Par exemple, différents matériaux peuvent être utilisés pour obtenir divers degrés de dureté, de conductivité thermique et de stabilité chimique. Cette adaptabilité fait des revêtements durs une solution polyvalente pour une large gamme d'applications, des machines industrielles aux biens de consommation.

Dispositifs d'affichage optoélectroniques

L'évaporation par faisceau d'électrons joue un rôle crucial dans la fabrication de dispositifs d'affichage optoélectroniques, en particulier dans la création d'écrans à diodes électroluminescentes organiques (OLED). Le processus implique le dépôt d'électrodes et de diverses couches fonctionnelles, qui sont essentielles pour le fonctionnement et les performances de ces écrans.

Électrodes

Dans les écrans OLED, les électrodes servent d'interface entre les composants électriques et les couches organiques. L'évaporation par faisceau d'électrons est utilisée pour déposer des matériaux tels que l'oxyde d'indium et d'étain (ITO) et l'aluminium, connus pour leur excellente conductivité et transparence. Le contrôle précis du processus de dépôt garantit que les électrodes sont uniformément minces, ce qui est essentiel pour maintenir la luminosité et la clarté de l'écran.

Couches fonctionnelles

Outre les électrodes, l'évaporation par faisceau d'électrons est utilisée pour créer une série de couches fonctionnelles qui améliorent les performances des écrans OLED. Il s'agit notamment des couches suivantes

-

Couches émissives: Ces couches sont responsables de l'émission de lumière lorsqu'elles sont traversées par un courant électrique. Des matériaux tels que les petites molécules organiques et les polymères sont couramment utilisés, et leur dépôt uniforme est essentiel pour obtenir une émission lumineuse cohérente.

-

Couches de transport de trous (HTL) et couches de transport d'électrons (ETL): Ces couches facilitent le mouvement des porteurs de charge (trous et électrons) au sein de la structure OLED. Le contrôle précis de l'épaisseur et de l'uniformité des couches garantit un transport efficace des charges, ce qui est essentiel pour l'efficacité et la durée de vie de l'écran.

-

Couches d'encapsulation: Pour protéger les matériaux organiques sensibles des facteurs environnementaux tels que l'humidité et l'oxygène, des couches d'encapsulation sont déposées par évaporation par faisceau d'électrons. Ces couches sont généralement composées de matériaux tels que le nitrure de silicium (SiNx) et le dioxyde de silicium (SiO2), qui constituent une barrière contre les contaminants externes.

La possibilité de contrôler avec précision les paramètres de dépôt, tels que la puissance du faisceau d'électrons et la vitesse de dépôt, permet de créer des couches uniformes de haute qualité, essentielles à la performance optimale des dispositifs d'affichage optoélectroniques. L'évaporation par faisceau d'électrons est donc une technique indispensable à la fabrication de technologies d'affichage avancées.

Dispositifs médicaux

Le revêtement par évaporation par faisceau d'électrons joue un rôle essentiel dans l'amélioration de la fonctionnalité et de la sécurité des dispositifs médicaux. En appliquant des films fonctionnels spécifiques, cette technologie améliore considérablement la biocompatibilité des implants et des instruments médicaux, garantissant qu'ils interagissent favorablement avec les tissus humains sans provoquer de réactions indésirables.

En outre, les propriétés antimicrobiennes conférées par ces revêtements contribuent à réduire le risque d'infections, en particulier dans les dispositifs qui sont en contact direct avec les fluides ou les tissus corporels. Ceci est particulièrement crucial dans le contexte d'implants tels que les stents et les prothèses, où l'infection peut entraîner de graves complications.

Outre les caractéristiques de biocompatibilité et d'antimicrobisme, ces revêtements favorisent également la régénération des tissus. Par exemple, dans le cas des implants orthopédiques, les revêtements peuvent faciliter la croissance et l'intégration des os, accélérant ainsi le processus de guérison. Ce double avantage d'améliorer la fonctionnalité du dispositif et de favoriser le rétablissement du patient souligne l'importance du revêtement par évaporation par faisceau d'électrons dans l'industrie des dispositifs médicaux.

Technologie des capteurs

L'application de l'évaporation par faisceau d'électrons dans la technologie des capteurs est essentielle pour la préparation des couches sensibles et des électrodes. Cette technique est particulièrement avantageuse pour les capteurs de gaz, qui nécessitent une sensibilité et une précision élevées. L'environnement sous vide poussé de l'évaporation par faisceau d'électrons garantit que les couches sensibles sont exemptes de contaminants, ce qui améliore les performances du capteur.

L'un des principaux avantages de l'évaporation par faisceau d'électrons dans la technologie des capteurs est le contrôle précis de l'épaisseur et de l'uniformité du film. Cette précision est cruciale pour la performance des capteurs, car même des variations mineures peuvent avoir un impact significatif sur leur sensibilité et leur temps de réponse. En ajustant des paramètres tels que la puissance du faisceau d'électrons et la vitesse de dépôt, les ingénieurs peuvent adapter les caractéristiques du film pour répondre aux exigences spécifiques des capteurs.

En outre, l'adaptabilité de l'évaporation par faisceau d'électrons permet de déposer une large gamme de matériaux, y compris des métaux, des alliages et des composés, qui sont essentiels pour créer divers types de capteurs. Par exemple, dans les capteurs de gaz, la capacité de déposer des oxydes et des nitrures avec une pureté et une uniformité élevées est essentielle pour la détection précise de divers gaz.

Outre les capteurs de gaz, l'évaporation par faisceau d'électrons est également utilisée dans d'autres types de capteurs, tels que ceux utilisés dans les diagnostics médicaux et la surveillance de l'environnement. La capacité du procédé à minimiser l'impact thermique sur le substrat le rend approprié pour le revêtement de matériaux sensibles à la température, ce qui garantit que l'intégrité et la fonctionnalité du capteur sont préservées.

| Application | Matériau déposé | Principaux avantages |

|---|---|---|

| Capteurs de gaz | Oxydes, nitrures | Haute pureté, uniformité |

| Capteurs médicaux | Métaux, alliages | Impact thermique minimisé |

| Capteurs environnementaux | Composés | Grande adaptabilité des matériaux |

Emballage des circuits intégrés

L'emballage des circuits intégrés (CI) est un processus critique qui implique le dépôt de couches métalliques pour garantir des propriétés électriques et une fiabilité optimales. Cette étape est essentielle pour protéger les matériaux semi-conducteurs délicats et garantir que le produit final fonctionne comme prévu dans divers environnements.

L'une des principales techniques utilisées dans ce processus est le revêtement par évaporation par faisceau d'électrons. Cette méthode permet le dépôt précis de couches métalliques, qui sont cruciales pour les interconnexions et les couches de protection à l'intérieur du boîtier du circuit intégré. La grande pureté des matériaux utilisés dans ce procédé, obtenue grâce au vide poussé, garantit que les couches déposées sont exemptes de contaminants susceptibles d'affecter les performances électriques du circuit intégré.

La qualité du film produit par évaporation par faisceau d'électrons est généralement d'une densité et d'une uniformité élevées, ce qui est essentiel pour maintenir des propriétés électriques cohérentes sur l'ensemble du circuit intégré. Cette uniformité est obtenue en contrôlant soigneusement des paramètres tels que la puissance du faisceau d'électrons, la position de la source d'évaporation et la vitesse de dépôt. Ces ajustements permettent de créer des couches qui sont à la fois structurellement saines et électriquement efficaces.

En outre, l'adaptabilité de l'évaporation par faisceau d'électrons lui permet de s'appliquer à une large gamme de matériaux, y compris les métaux, les alliages, les oxydes et les nitrures. Cette polyvalence est particulièrement importante dans le contexte de l'emballage des circuits intégrés, où différents matériaux peuvent être nécessaires pour les différentes couches fonctionnelles de l'emballage.

Revêtements haute performance

Dans les secteurs de fabrication haut de gamme tels que l'aérospatiale et l'automobile, la demande de performances supérieures et de durabilité des composants est primordiale. Le revêtement par évaporation par faisceau d'électrons est une technologie essentielle pour répondre à ces normes rigoureuses. Cette méthode permet de déposer des revêtements de haute pureté, denses et uniformes sur divers matériaux, ce qui améliore considérablement leur résistance à l'usure, à la corrosion et à la dégradation thermique.

Par exemple, dans l'industrie aérospatiale, où les composants sont exposés à des conditions extrêmes, telles que des températures élevées et des environnements corrosifs, l'utilisation de revêtements par évaporation par faisceau d'électrons peut fournir la protection nécessaire. Ces revêtements comprennent souvent des matériaux tels que le nitrure de titane (TiN) ou le nitrure de chrome (CrN), qui offrent une dureté et une stabilité thermique exceptionnelles. De même, dans le secteur automobile, les revêtements appliqués par cette technique peuvent améliorer la longévité des pièces critiques, telles que les composants du moteur et les systèmes de freinage, en réduisant le frottement et l'usure.

L'adaptabilité de l'évaporation par faisceau d'électrons à une large gamme de matériaux, y compris les métaux, les alliages, les oxydes et les nitrures, en fait une solution polyvalente pour ces industries. En outre, le contrôle précis de l'épaisseur et de la structure des films déposés garantit que les revêtements sont adaptés pour répondre à des exigences de performance spécifiques. Ce niveau de personnalisation est essentiel dans les applications de haute performance où même des imperfections mineures peuvent entraîner des défaillances opérationnelles importantes.

Produits associés

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Articles associés

- Technologie d'évaporation par faisceau d'électrons pour le revêtement sous vide

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Défis liés au développement et à l'application du tantale dans les équipements de dépôt sous vide

- Technologie de revêtement par évaporation par faisceau d'électrons et sélection des matériaux

- Evaporation par faisceau d'électrons : Création avancée de couches minces