Principales applications des cibles de pulvérisation magnétron

Industries utilisant des cibles de pulvérisation

Les cibles de pulvérisation jouent un rôle essentiel dans une myriade d'industries, leurs applications s'étendant bien au-delà des secteurs de l'électronique et de l'information. Dans le domaine de l l'électronique ces cibles sont indispensables à la fabrication de circuits intégrés, de puces mémoire et d'écrans plats. Elles contribuent également de manière significative à la production de dispositifs de mémoire laser et de divers composants de contrôle électronique.

Dans le secteur de la secteur de la construction Les cibles de pulvérisation cathodique sont utilisées pour créer des revêtements de verre à faible émissivité, qui sont réputés pour leurs propriétés d'économie d'énergie, leurs capacités de contrôle de la lumière et leur attrait esthétique. Cette technologie fait partie intégrante de la conception des bâtiments modernes, dont elle améliore à la fois la fonctionnalité et la durabilité.

Le secteur des secteur des énergies renouvelables bénéficie également des cibles de pulvérisation cathodique, en particulier pour la production de cellules solaires à couches minces de troisième génération. La demande de solutions énergétiques durables augmente, tout comme le besoin de technologies de revêtement avancées qui améliorent l'efficacité et la durabilité des panneaux solaires.

Au-delà de ces secteurs, les cibles de pulvérisation sont utilisées dans les domaines suivants l'électronique grand public pour la production de CD, de DVD, d'écrans LED et de dispositifs de stockage magnétique. Dans le domaine de l l'optique les cibles de pulvérisation sont essentielles pour créer des filtres optiques de précision, des revêtements antireflets et des lentilles laser, qui sont des composants essentiels de la spectroscopie et des communications par câble.

Dans les applications médicales et scientifiques Les cibles de pulvérisation cathodique sont utilisées pour fabriquer des dispositifs médicaux, des implants et des lames de microscope, ce qui garantit une précision et une fiabilité élevées dans ces domaines critiques. En outre, elles sont utilisées dans des applications décoratives pour le verre architectural, la bijouterie et divers produits de consommation, ajoutant une couche de sophistication et de durabilité à ces articles.

Dans l'ensemble, la polyvalence et le large éventail d'applications des cibles de pulvérisation soulignent leur importance dans la stimulation de l'innovation et l'amélioration des performances des produits dans de nombreuses industries.

Classification des matériaux des cibles

Classification des formes

Dans le domaine des cibles de pulvérisation magnétron, la classification basée sur la forme est un aspect fondamental qui influence leur application et leur performance. La forme d'une cible de pulvérisation ne détermine pas seulement sa forme physique, mais joue également un rôle crucial dans le processus de dépôt et les propriétés du film qui en résultent.

Les principales formes de cibles de pulvérisation sont les suivantes :

-

Cibles carrées: Elles sont couramment utilisées en raison de leur polyvalence et de leur facilité d'intégration dans les systèmes de pulvérisation standard. Les cibles carrées offrent une surface uniforme, ce qui permet d'obtenir une épaisseur et une qualité de film constantes sur l'ensemble du substrat.

-

Cibles rondes: Les cibles circulaires sont souvent préférées dans les applications nécessitant un degré élevé de symétrie de rotation, comme dans le dépôt de revêtements sur des substrats cylindriques. Leur conception permet une utilisation efficace du matériau et peut minimiser les effets de bord.

-

Cibles façonnées: Ces cibles sont adaptées à des applications spécifiques pour lesquelles les formes standard sont insuffisantes. Les cibles façonnées peuvent être conçues sur mesure pour s'adapter à des configurations de dépôt uniques, garantissant une utilisation optimale du matériau et l'uniformité du film. Les exemples incluent les cibles à géométrie complexe ou celles conçues pour des angles de dépôt spécifiques.

Il est essentiel de comprendre la classification des formes des cibles de pulvérisation pour sélectionner la cible appropriée à une application donnée, ce qui permet d'optimiser le processus de pulvérisation et la qualité du film déposé.

Classification de la composition

La classification des cibles de pulvérisation magnétron en fonction de leur composition est un aspect fondamental qui influence leurs performances et leurs applications. Les cibles sont classées en trois catégories principales : les cibles métalliques, les cibles en alliage et les cibles composées de céramique. Chaque type possède des propriétés distinctes et convient à des besoins industriels différents.

Cibles métalliques : Elles sont composées de métaux purs et sont souvent utilisées dans des applications nécessitant une conductivité et une malléabilité élevées. Parmi les exemples les plus courants, on peut citer les cibles en nickel, en titane et en cuivre, qui jouent un rôle essentiel dans l'industrie électronique pour la création de films minces présentant des propriétés électriques spécifiques.

Cibles en alliage : Contrairement aux cibles métalliques, les cibles en alliage sont fabriquées en combinant deux métaux ou plus pour obtenir des propriétés mécaniques, thermiques ou électriques améliorées. Par exemple, les cibles en alliage nickel-chrome sont connues pour leur excellente résistance à la corrosion et à l'oxydation, ce qui les rend idéales pour les applications à haute température.

Cibles en composés céramiques : Ces cibles sont composées d'éléments ou de composés non métalliques, tels que des oxydes, des nitrures et des carbures. Les cibles céramiques, comme l'ITO (oxyde d'étain et d'indium) et l'AZO (oxyde de zinc dopé à l'aluminium), sont essentielles à la production de revêtements conducteurs transparents utilisés dans les écrans et les cellules solaires. Leurs propriétés optiques et électriques uniques les rendent indispensables à la technologie moderne.

Comprendre ces classifications permet de sélectionner la cible la plus appropriée pour des applications spécifiques, garantissant ainsi une performance et une efficacité optimales dans diverses industries.

Classification des champs d'application

Les cibles de pulvérisation magnétron trouvent de nombreuses applications dans diverses industries, chacune étant adaptée à des exigences technologiques spécifiques. Ces cibles peuvent être classées dans plusieurs domaines clés :

- Cibles microélectroniques: Essentielles à la fabrication de circuits intégrés et de dispositifs à semi-conducteurs, ces cibles garantissent la précision et la fiabilité des composants électroniques.

- Cibles pour l'enregistrement magnétique: Utilisées dans la production de disques durs et d'autres dispositifs de stockage magnétique, elles contribuent à l'efficacité et à la durabilité du stockage des données.

- Cibles pour disques optiques: Indispensables à la fabrication de supports de stockage optiques tels que les CD et les DVD, ces cibles améliorent la clarté et la capacité de stockage des données de ces dispositifs.

- Cibles pour métaux précieux: Utilisées dans diverses applications haut de gamme, y compris les revêtements décoratifs et l'électronique spécialisée, ces cibles exploitent les propriétés uniques de métaux tels que l'or et le platine.

- Cibles de résistance à couche mince: Utilisées dans la création de résistances à couche mince, ces cibles sont essentielles pour les applications nécessitant une résistance électrique précise.

- Cibles pour films conducteurs: Essentielles dans la production de revêtements conducteurs pour les écrans tactiles et autres interfaces électroniques, ces cibles garantissent une conductivité optimale.

- Cibles de modification de surface: Appliquées dans les processus visant à modifier les propriétés de surface des matériaux, telles que l'amélioration de la dureté ou de la résistance à la corrosion.

- Cibles de couche de photomasque: Utilisées dans la fabrication de masques photographiques, ces cibles jouent un rôle crucial dans le processus de photolithographie pour la fabrication de semi-conducteurs.

- Cibles pour couches décoratives: Employées dans la création de revêtements décoratifs pour divers produits de consommation, afin d'en améliorer l'attrait esthétique.

- Cibles pour électrodes: Vital dans la production d'électrodes pour les batteries et autres dispositifs électrochimiques, assurant un stockage et un transfert efficaces de l'énergie.

- Cibles d'encapsulation: Utilisées dans l'encapsulation des composants électroniques pour les protéger des facteurs environnementaux, ces cibles améliorent la longévité des appareils.

- Autres cibles: Y compris celles utilisées dans des applications de niche ou des technologies émergentes, ces cibles répondent à des besoins spécialisés dans diverses industries.

Cette classification souligne la polyvalence et le rôle essentiel des cibles de pulvérisation magnétron dans la technologie moderne et les processus industriels.

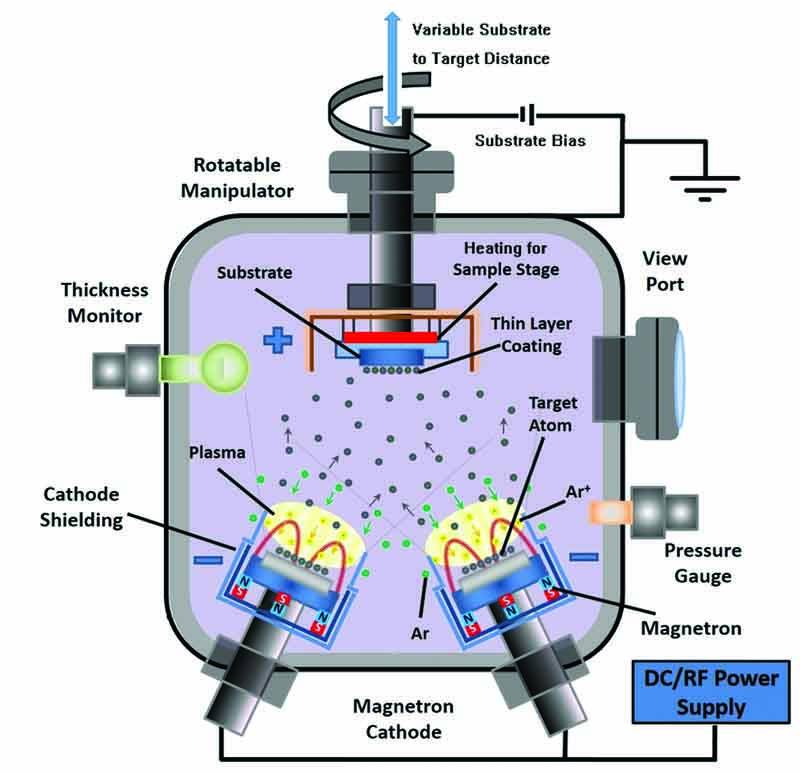

Principe de la pulvérisation magnétron

Principe de base et processus

La pulvérisation magnétron commence par l'installation d'un champ électromagnétique orthogonal dans une chambre à vide poussé. Cette chambre est remplie d'un gaz inerte, généralement de l'argon (Ar), qui sert de gaz de travail. Des aimants permanents sont placés stratégiquement à la surface du matériau cible pour générer un champ magnétique de 250 à 350 gauss. Simultanément, un champ électrique à haute tension est appliqué, créant une configuration de champ électromagnétique orthogonal.

Sous l'influence de ce champ électrique, l'argon gazeux est ionisé et se sépare en ions argon positifs et en électrons. La cible, qui joue le rôle de cathode, est soumise à une haute tension négative qui renforce l'ionisation du gaz de travail. Les électrons émis par la cible sont influencés par le champ magnétique, ce qui augmente leurs chances d'ioniser davantage d'argon à proximité de la cathode. Il en résulte la formation d'une région de plasma à haute densité près de la surface de la cible.

Les ions d'argon ionisés, accélérés par la force de Lorentz, sont propulsés à grande vitesse vers la surface de la cible. Lors de l'impact, ces ions provoquent la pulvérisation du matériau de la cible - des atomes sont éjectés de la surface de la cible en raison du transfert de quantité de mouvement. Ces atomes pulvérisés, qui possèdent une énergie cinétique importante, se déplacent vers le substrat où ils finissent par se condenser pour former un film mince. Ce processus est régi par le principe du transfert de quantité de mouvement, qui garantit que les atomes éjectés de la cible conservent leur énergie et leur direction, ce qui conduit finalement au dépôt d'un film uniforme et de haute qualité sur le substrat.

Types de pulvérisation magnétron

Les techniques de pulvérisation magnétron sont classées en plusieurs types, chacun adapté à des applications et à des matériaux spécifiques. Les types les plus courants sont les suivants Pulvérisation magnétron à courant continu (CC) , la pulvérisation magnétron à radiofréquence (RF) et la la pulvérisation magnétron par impulsion à haute puissance (HIPIMS). .

Pulvérisation magnétron à courant continu (CC)

Dans la pulvérisation magnétron à courant continu, une alimentation en courant continu est utilisée pour générer un plasma dans un environnement gazeux à basse pression, généralement de l'argon. Le plasma se forme à proximité du matériau cible, qui est généralement en métal ou en céramique. Les ions du plasma entrent en collision avec la cible, éjectant des atomes qui se déposent sur le substrat. Le champ magnétique généré par l'assemblage magnétique augmente la vitesse de pulvérisation et assure un dépôt uniforme. La vitesse de pulvérisation dans la pulvérisation magnétron à courant continu peut être calculée à l'aide d'une formule spécifique, qui tient compte de la densité du flux d'ions, du poids atomique de la cible et d'autres paramètres.

Pulvérisation magnétron à radiofréquence (RF)

La pulvérisation magnétron RF utilise une alimentation en radiofréquences pour créer un plasma. Cette technique est polyvalente et permet de pulvériser des matériaux conducteurs et non conducteurs. Elle est particulièrement utile pour préparer des matériaux composés tels que les oxydes, les nitrures et les carbures par pulvérisation réactive. La méthode RF étend l'applicabilité de la pulvérisation à une gamme plus large de matériaux, ce qui en fait un choix privilégié dans diverses industries.

Pulvérisation magnétron par impulsion à haute puissance (HIPIMS)

La pulvérisation magnétron à impulsions de haute puissance (HIPIMS) est une technique plus avancée dans laquelle des impulsions de haute puissance sont appliquées au matériau cible à l'aide d'une alimentation électrique pulsée. Cette méthode augmente considérablement le taux d'ionisation du matériau pulvérisé, ce qui permet d'obtenir des taux de dépôt plus élevés et une meilleure qualité de film. La méthode HIPIMS est particulièrement avantageuse pour les applications nécessitant des films denses et de haute qualité, avec une excellente adhérence et une faible densité de défauts.

En comprenant ces différents types de pulvérisation magnétron, on peut mieux sélectionner la technique appropriée pour des besoins spécifiques de dépôt de matériaux, en optimisant à la fois l'efficacité du processus et la qualité du produit final.

Cibles de pulvérisation magnétron

Types de cibles de pulvérisation

Les cibles de pulvérisation sont classées en fonction de leur composition matérielle, chacune jouant un rôle spécifique dans diverses applications. Les principaux types sont les suivants

-

Cibles de pulvérisation métallique: Elles sont généralement utilisées dans la pulvérisation magnétron à courant continu en raison de leurs propriétés conductrices. Il s'agit par exemple de cibles en nickel, en titane et en cuivre.

-

Cibles de pulvérisation d'alliages: Composées de deux métaux ou plus, ces cibles offrent des propriétés améliorées telles que la résistance à la corrosion et la résistance mécanique. Les alliages nickel-chrome et aluminium-silicium en sont des exemples.

-

Cibles de pulvérisation de céramique:Souvent utilisées dans la pulvérisation RF, ces cibles comprennent des oxydes, des nitrures et des carbures.Elles sont connues pour leur point de fusion élevé et leur stabilité chimique.Les cibles ITO (oxyde d'étain et d'indium) et AZO (oxyde de zinc dopé à l'aluminium) en sont des exemples.

-

Cibles de pulvérisation de céramique borée:Ces cibles, telles que le diborure de zirconium, sont connues pour leur grande dureté et leur résistance à l'usure.

-

Cibles de pulvérisation céramique en carbure:Les exemples incluent le carbure de silicium et le carbure de titane, qui sont utilisés pour leur résistance à l'abrasion et à la corrosion.

-

Cibles de pulvérisation cathodique en céramique fluorée:Ces cibles, comme le fluorure de magnésium, sont utilisées dans les applications optiques en raison de leur transparence dans l'ultraviolet et l'infrarouge.

-

Cibles de pulvérisation de céramique nitrure:Le nitrure de silicium et le nitrure de titane en sont des exemples, utilisés pour leur grande stabilité thermique et leurs propriétés électriques.

-

Cibles céramiques en oxyde:Largement utilisé dans les revêtements électroniques et optiques, l'oxyde d'aluminium et le dioxyde de titane en sont des exemples.

-

Cibles de pulvérisation en céramique séléniée:Le séléniure de zinc en est un exemple, utilisé dans les systèmes optiques infrarouges.

-

Cibles de pulvérisation de céramique de silicium:Les cibles en silicium pur sont utilisées dans les applications de semi-conducteurs.

-

Cibles de pulvérisation de céramique sulfurée:Le sulfure de zinc en est un exemple, utilisé dans les revêtements optiques.

-

Cibles de pulvérisation en céramique de tellurure:Ils sont utilisés dans les applications photovoltaïques, comme le tellurure de cadmium.

-

Autres cibles céramiques:Cette catégorie comprend des cibles spécialisées telles que l'oxyde de silicium dopé au chrome (Cr-SiO) et le phosphure d'indium (InP), chacune étant conçue pour des applications spécifiques.

Cette gamme variée de cibles de pulvérisation garantit que la technologie peut être adaptée à un large éventail de besoins industriels, de l'électronique à l'optique et au-delà.

Cibles de haute pureté et de haute densité

Les cibles de pulvérisation de haute pureté et de haute densité sont des composants essentiels dans diverses industries, en particulier celles qui exigent des processus de dépôt de couches minces précis et fiables.Ces cibles se caractérisent par des niveaux de pureté exceptionnels, allant de 99,9 % à 99,999 %, ce qui garantit que les films obtenus sont exempts d'impuretés susceptibles de compromettre leurs performances.

On ne saurait trop insister sur l'importance d'une pureté élevée des cibles de pulvérisation.Les impuretés présentes dans le matériau cible peuvent entraîner l'incorporation d'éléments indésirables dans le film déposé, ce qui affecte ses propriétés électriques, optiques et mécaniques.Par exemple, dans l'industrie électronique, même des quantités infimes d'impuretés peuvent entraîner des écarts importants dans les performances des circuits intégrés, des dispositifs de stockage de l'information et des écrans à cristaux liquides.

De même, les cibles à haute densité sont essentielles pour obtenir une pulvérisation uniforme et efficace.Un matériau cible plus dense permet une distribution plus cohérente des atomes pulvérisés, ce qui se traduit par un dépôt de film plus uniforme.Ceci est particulièrement important dans des applications telles que le revêtement du verre, où l'uniformité est essentielle pour obtenir les propriétés esthétiques et fonctionnelles souhaitées.

En résumé, les cibles de pulvérisation de haute pureté et de haute densité sont indispensables aux industries qui exigent des processus de dépôt de couches minces précis et fiables.Leur pureté et leur densité supérieures garantissent que les films obtenus répondent aux exigences de performance rigoureuses des technologies modernes.

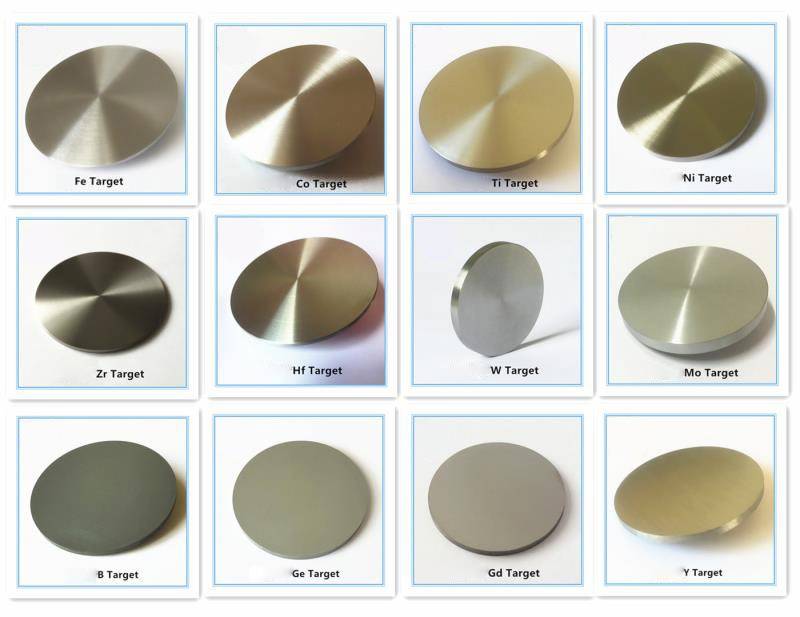

Cibles métalliques

Les cibles de pulvérisation métallique sont des composants fondamentaux dans diverses applications de haute technologie, allant de l'électronique à l'aérospatiale.Ces cibles sont généralement composées de métaux de haute pureté, garantissant un minimum d'impuretés susceptibles d'affecter la qualité du film déposé.La diversité des cibles métalliques disponibles permet de répondre à un large éventail d'applications spécialisées, chacune exigeant des propriétés matérielles spécifiques.

Par exemple, cibles de nickel sont essentielles dans les applications nécessitant une conductivité et une résistance à la corrosion élevées, comme dans la production de composants électroniques. Cibles en titane En revanche, ils sont essentiels dans l'aérospatiale et les dispositifs médicaux en raison de leur excellent rapport poids/résistance et de leur biocompatibilité. Les cibles de zinc trouvent leur place dans la fabrication de revêtements résistants à la corrosion, tandis que les cibles de chrome cibles de chrome sont indispensables pour créer des surfaces dures et résistantes à l'usure.

Les cibles métalliques comprennent également le magnésium connu pour ses propriétés de légèreté, et niobium qui est très résistant à la corrosion. Les cibles d'étain sont utilisées dans la production de revêtements conducteurs, et les cibles d'aluminium cibles d'aluminium sont largement utilisées dans l'industrie électronique en raison de leur excellente conductivité électrique. Les cibles d'indium sont essentielles à la production d'écrans tactiles et d'autres dispositifs optoélectroniques.

Parmi les autres cibles métalliques notables, on peut citer le fer , zirconium-aluminium , titane-aluminium , zirconium , aluminium-silicium , silicium , cuivre , tantale , germanium , argent , cobalt , or , gadolinium , lanthane , yttrium , cérium , tungstène , nickel-chrome , hafnium , molybdène , fer-nickel et diverses autres cibles spécialisées.Chacun de ces métaux possède des propriétés uniques qui permettent de créer des matériaux avancés aux caractéristiques précises, adaptés aux besoins spécifiques de l'industrie.

En résumé, la vaste gamme de cibles de pulvérisation métallique disponibles aujourd'hui souligne le rôle essentiel qu'elles jouent dans l'avancement de la technologie dans de nombreux secteurs.Leur grande pureté et leurs propriétés spécialisées garantissent que les films et les revêtements produits répondent aux exigences rigoureuses des applications modernes.

Cibles en céramique

Les cibles céramiques font partie intégrante du processus de pulvérisation magnétron et jouent un rôle crucial dans le dépôt de couches minces pour diverses applications.Ces cibles sont composées d'un large éventail de matériaux céramiques, chacun adapté à des besoins industriels spécifiques.Les principales cibles céramiques sont les suivantes

- Cibles d'oxyde:Tels que l'ITO (oxyde d'étain indien), l'AZO (oxyde de zinc dopé à l'aluminium), l'oxyde de magnésium, l'oxyde de fer, l'oxyde de chrome, l'oxyde de zinc, le sulfure de zinc, l'oxyde de cérium, le dioxyde de zirconium, l'oxyde de niobium, le dioxyde de titane, le dioxyde d'hafnium, l'oxyde d'aluminium, l'oxyde de tantale, et l'oxyde de nickel.

- Cibles de nitrure:Les exemples sont le nitrure de silicium, le nitrure de titane, le nitrure d'aluminium, le nitrure de bore et le niobate de lithium.

- Cibles en carbure:Y compris le carbure de silicium et le diborure de zirconium.

- Cibles de fluorure:Notamment le fluorure de magnésium, le fluorure d'yttrium et le séléniure de zinc.

- Cibles de séléniure et de sulfure:Tels que le séléniure de zinc et le sulfure de zinc.

- Cibles céramiques complexes:Y compris le titanate de praséodyme, le titanate de baryum, le titanate de lanthane et d'autres composés spécialisés.

Ces cibles céramiques sont essentielles pour créer des revêtements de haute performance dans des industries allant de l'électronique et de l'optique à des applications décoratives et protectrices.La diversité des matériaux céramiques permet d'optimiser chaque cible en fonction de propriétés spécifiques telles que la conductivité, la transparence, la dureté et la stabilité thermique, répondant ainsi aux exigences rigoureuses de la technologie moderne.

Cibles en alliage

Les cibles d'alliage sont un élément essentiel du processus de pulvérisation magnétron, jouant un rôle crucial dans le dépôt de films minces aux propriétés spécifiques.Ces cibles sont composées de divers éléments métalliques et non métalliques combinés dans des proportions précises pour obtenir les caractéristiques souhaitées telles que la dureté, la conductivité et la résistance à la corrosion.La sélection des cibles d'alliage est cruciale car elle a un impact direct sur la qualité et la fonctionnalité des films déposés.

Types courants de cibles en alliage

-

Cibles en alliage nickel-chrome:Connues pour leur excellente résistance à la corrosion et leur stabilité thermique, ces cibles sont largement utilisées dans l'industrie électronique pour le dépôt de revêtements protecteurs sur les circuits intégrés et autres composants sensibles.

-

Cibles en alliage nickel-vanadium:Caractérisées par leur résistance et leur ductilité élevées, ces cibles sont idéales pour les applications nécessitant des revêtements durables et flexibles, comme dans l'industrie aérospatiale.

-

Cibles en alliage aluminium-silicium:Offrant un équilibre entre la conductivité électrique et la résistance mécanique, ces cibles sont fréquemment utilisées dans la production de dispositifs semi-conducteurs et de cellules solaires.

-

Cibles en alliage nickel-cuivre:Réputées pour leurs propriétés antimicrobiennes et leur résistance à l'oxydation, ces cibles sont essentielles pour la fabrication d'appareils médicaux et les revêtements décoratifs.

-

Cibles en alliage de titane et d'aluminium:Alliant légèreté et résistance, ces cibles sont utilisées dans les secteurs de l'aérospatiale et de l'automobile pour créer des composants à la fois légers et robustes.

-

Cibles en alliage bore-fer:Connues pour leur conductivité thermique élevée et leur résistance à l'usure, ces cibles sont utilisées dans la fabrication d'outils de coupe et de dissipateurs thermiques.

-

Cibles en alliage de ferrosilicium:Offrant d'excellentes propriétés magnétiques, ces cibles sont essentielles à la production de supports d'enregistrement magnétiques et de capteurs.

Applications des cibles en alliage

La polyvalence des cibles en alliage s'étend à de nombreuses industries, notamment l'électronique, l'aérospatiale, l'automobile, la médecine et les applications décoratives.Chaque cible d'alliage est conçue pour répondre à des exigences spécifiques, garantissant que les films minces obtenus possèdent les propriétés nécessaires à l'utilisation prévue.Par exemple, dans l'industrie électronique, le contrôle précis des propriétés des films grâce à l'utilisation de cibles en alliage est essentiel pour la performance et la fiabilité des appareils.

En résumé, les cibles d'alliage sont indispensables dans le domaine de la pulvérisation magnétron, car elles offrent un large éventail d'options pour répondre aux divers besoins industriels.Leur capacité à fournir des propriétés sur mesure en fait une pierre angulaire de la production de films minces de haute qualité pour diverses applications.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de frittage par plasma à étincelles Four SPS

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Articles associés

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Machines CVD pour le dépôt de couches minces

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Un guide complet sur la maintenance des équipements PECVD