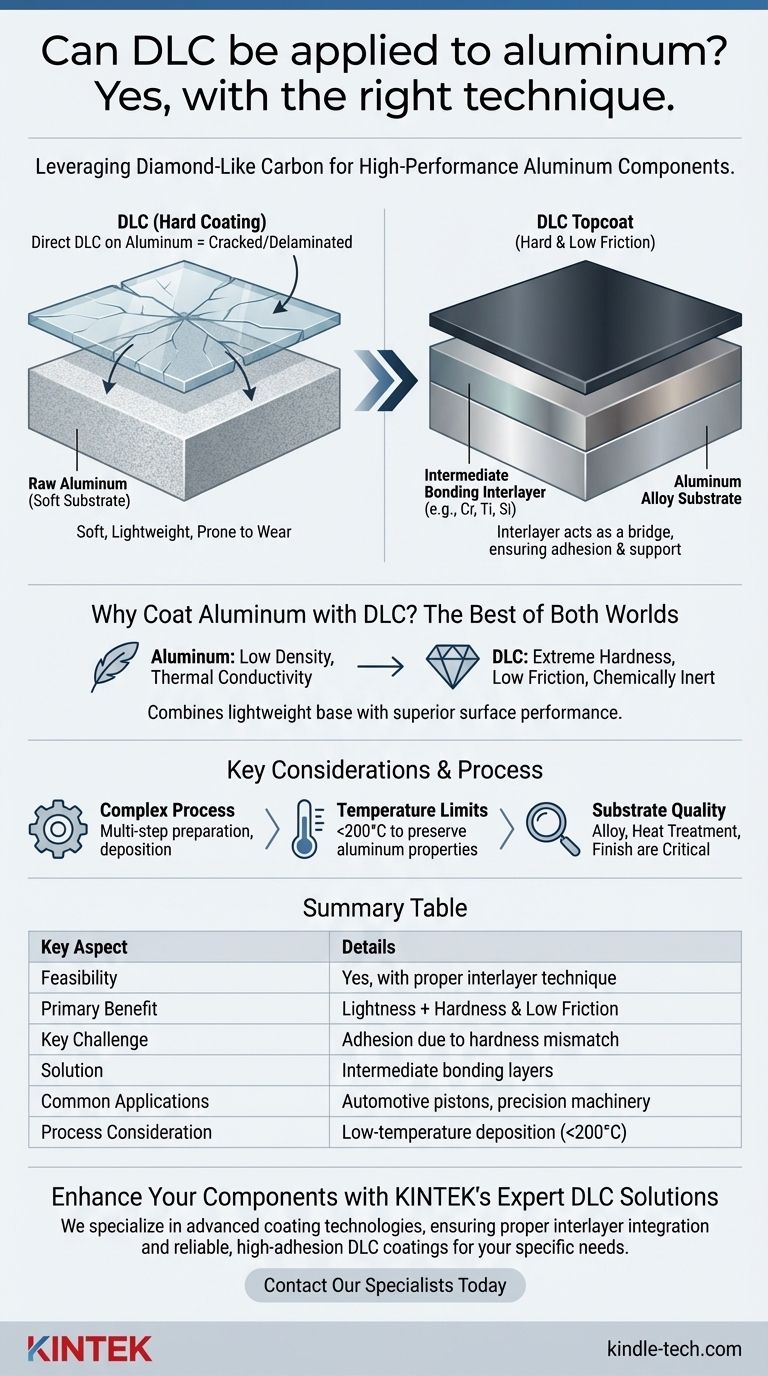

Oui, le Carbone Amorphe Tétraédrique (DLC) peut être appliqué efficacement sur l'aluminium et ses divers alliages. Cette combinaison est activement utilisée et recherchée pour les composants de haute performance où la légèreté de l'aluminium doit être associée à une dureté de surface supérieure et à un faible frottement. Les applications vont des pistons automobiles et des alésages de moteur aux composants de machines de précision.

Le défi n'est pas de savoir si le DLC peut être appliqué sur l'aluminium, mais comment il est appliqué. La liaison réussie du film DLC ultra-dur au substrat d'aluminium mou nécessite des techniques spécialisées, notamment l'utilisation d'une couche de liaison intermédiaire pour assurer la durabilité.

Pourquoi revêtir l'aluminium de DLC ?

L'objectif principal est de combiner les meilleures propriétés de deux matériaux très différents. Les ingénieurs se tournent vers cette solution pour surmonter les limitations inhérentes à l'aluminium dans des environnements exigeants.

Le problème avec l'aluminium brut

Bien qu'apprécié pour sa faible densité et son excellente conductivité thermique, l'aluminium est un métal relativement mou. Cela le rend sujet aux rayures, à l'usure abrasive et au grippage (une forme d'usure causée par l'adhérence entre des surfaces glissantes).

La solution apportée par le DLC

Les revêtements DLC sont exceptionnellement durs, chimiquement inertes et possèdent un coefficient de frottement extrêmement faible. L'application d'une fine couche de DLC transforme la surface d'une pièce en aluminium, lui conférant un profil de performance qu'elle ne pourrait jamais atteindre seule.

Cela crée un composant à la fois léger et très résistant à l'usure et au frottement, ce qui le rend idéal pour les pièces mobiles dans les machines automobiles ou textiles.

Le défi critique : l'adhérence

L'application directe d'un film DLC dur sur un substrat d'aluminium mou est vouée à l'échec. La grande différence de propriétés mécaniques crée une interface faible qui se fissurera et se délaminera rapidement sous l'effet du stress ou des changements de température.

Le problème du substrat mou

Un revêtement très dur sur une base molle est comme une fine feuille de verre sur un oreiller en mousse. Toute charge ponctuelle significative déformera l'aluminium mou en dessous, provoquant la fissuration de la couche DLC inflexible car elle manque de support.

La solution de la couche intermédiaire

Pour résoudre ce problème, les spécialistes des revêtements utilisent une couche intermédiaire. Il s'agit d'une fine couche métallique ou céramique déposée sur l'aluminium avant l'application du DLC. Les couches intermédiaires courantes comprennent le chrome (Cr), le titane (Ti) ou le silicium (Si).

Cette couche intermédiaire agit comme un pont, créant une transition progressive de la dureté de l'aluminium mou au DLC dur. Elle améliore considérablement l'adhérence et fournit le support structurel nécessaire au film DLC final.

Comprendre les compromis

Bien que puissant, ce processus implique des considérations clés qui ont un impact sur le coût et la complexité.

Complexité accrue du processus

L'application du DLC sur l'aluminium n'est pas un processus en une seule étape. Elle nécessite une préparation minutieuse de la surface, le dépôt de la couche intermédiaire favorisant l'adhérence, et enfin, le dépôt de la couche de finition DLC, souvent dans un système sous vide multi-chambres.

Limitations de température

La plupart des films DLC de haute qualité sont appliqués à l'aide de la Déposition Chimique en Phase Vapeur Assistée par Plasma (PA-CVD). La température du processus doit être maintenue suffisamment basse (généralement inférieure à 200°C) pour éviter d'altérer la trempe ou les propriétés métallurgiques du substrat en alliage d'aluminium.

La qualité du substrat est primordiale

La performance finale de la pièce revêtue dépend fortement de la qualité de l'aluminium lui-même. L'alliage spécifique, son traitement thermique et la finition de surface initiale sont tous des facteurs critiques qui doivent être contrôlés pour un résultat réussi.

Faire le bon choix pour votre application

L'utilisation réussie du DLC sur l'aluminium nécessite une compréhension claire de votre objectif d'ingénierie.

- Si votre objectif principal est une résistance maximale à l'usure et à la charge : Vous devez spécifier un processus de revêtement qui inclut une couche intermédiaire robuste et bien choisie pour supporter le film DLC.

- Si votre objectif principal est de réduire le frottement dans un scénario de faible charge : Une formulation DLC plus simple peut être possible, mais assurer une forte adhérence via une couche intermédiaire reste le facteur le plus critique pour la fiabilité.

- Si vous développez une nouvelle application : Il est essentiel de s'associer à un spécialiste des revêtements pour adapter l'alliage d'aluminium spécifique, le matériau de la couche intermédiaire et le type de DLC aux conditions de fonctionnement de votre composant.

En fin de compte, le succès du DLC sur l'aluminium est obtenu en gérant correctement l'interface critique entre le revêtement et le substrat.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Faisabilité | Oui, avec une technique de couche intermédiaire appropriée |

| Avantage principal | Combine la légèreté de l'aluminium avec la dureté et le faible frottement du DLC |

| Défi clé | Adhérence due à l'inadéquation de dureté entre le DLC et le substrat d'aluminium mou |

| Solution | Utilisation de couches de liaison intermédiaires (par exemple, chrome, titane) |

| Applications courantes | Pistons automobiles, alésages de moteur, composants de machines de précision |

| Considération du processus | Dépôt à basse température (<200°C) pour préserver les propriétés de l'aluminium |

Améliorez vos composants en aluminium avec des solutions de revêtement DLC expertes

Concevez-vous des pièces haute performance qui nécessitent les avantages de légèreté de l'aluminium combinés à une durabilité de surface extrême ? KINTEK est spécialisé dans les technologies de revêtement avancées, y compris les applications de Carbone Amorphe Tétraédrique (DLC) pour les substrats en aluminium. Notre expertise assure une intégration appropriée des couches intermédiaires et des processus à basse température pour fournir des revêtements fiables et à forte adhérence, adaptés à vos besoins de laboratoire ou industriels.

Nous fournissons des équipements de laboratoire et des consommables pour soutenir votre R&D et votre production, vous aidant à obtenir une résistance à l'usure supérieure et une réduction du frottement pour les composants dans l'automobile, l'aérospatiale et les machines de précision.

Prêt à optimiser vos pièces en aluminium ? Contactez nos spécialistes des revêtements dès aujourd'hui pour discuter de vos exigences d'application spécifiques !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Électrode à disque de platine rotatif pour applications électrochimiques

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser une pompe à vide pour atteindre de basses pressions avant le PECVD pour la modification des MOF ? Assurer une diffusion profonde

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment une alimentation radiofréquence (RF) de 13,56 MHz facilite-t-elle la densification des films organosiliciés ?

- Le revêtement DLC est-il anti-rayures ? Découvrez la résistance exceptionnelle aux rayures des revêtements DLC

- Qu'est-ce que le dépôt physique en phase vapeur assisté par plasma ? Améliorez les performances de votre revêtement avec le PVD-AP avancé

- Quels sont les avantages des revêtements DLC ? Augmenter la durée de vie et les performances des composants

- Quelle est la température du nitrure de silicium PECVD ? Un guide pour le dépôt à basse température pour les dispositifs sensibles

- Quels gaz précurseurs sont utilisés pour former des films de dioxyde de silicium et de nitrure de silicium par PECVD ? Guide expert des précurseurs