Oui, mais avec une mise en garde essentielle. L'application directe d'un revêtement de carbone de type diamant (DLC) sur une surface en aluminium entraînera une défaillance immédiate. Le processus est absolument possible et fréquemment réalisé, mais il nécessite une approche spécialisée en plusieurs étapes impliquant une ou plusieurs couches intermédiaires pour garantir que le revêtement adhère correctement et fonctionne comme prévu.

L'application du DLC sur l'aluminium est un processus éprouvé pour obtenir des performances élevées sur des pièces légères, mais son succès dépend entièrement de l'utilisation d'une intercouche spécialisée pour combler l'écart entre le substrat en aluminium tendre et le revêtement céramique dur.

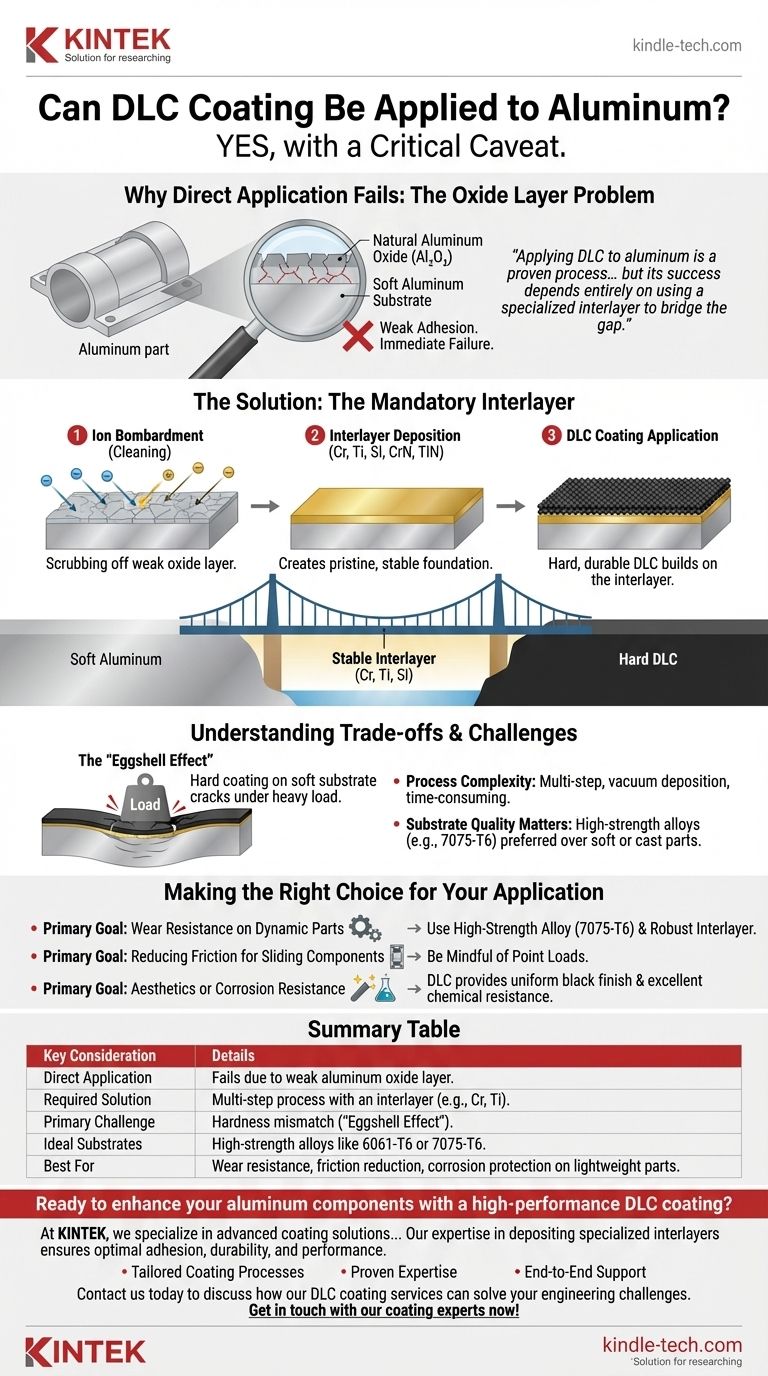

Pourquoi l'application directe échoue : Le problème de la couche d'oxyde

Pour comprendre pourquoi une intercouche est nécessaire, nous devons d'abord examiner la nature fondamentale d'une surface en aluminium.

La barrière naturelle de l'aluminium

Pratiquement toutes les surfaces en aluminium sont recouvertes d'une fine couche invisible d'oxyde d'aluminium (Al₂O₃). Cette couche se forme presque instantanément lorsque l'aluminium nu est exposé à l'air.

Bien que cette couche d'oxyde offre une certaine résistance à la corrosion, elle constitue une base médiocre pour un revêtement haute performance. Elle est relativement molle et présente une faible adhérence au métal d'aluminium sous-jacent.

Le défi de l'adhérence

Tenter de déposer un film DLC dur et dense directement sur cette couche d'oxyde fragile revient à essayer de construire un mur de briques solide sur des fondations de sable meuble.

Les contraintes internes du revêtement DLC, combinées à toute charge mécanique externe, provoqueront la fracture de la couche d'oxyde faible. Cela entraîne l'écaillage ou le pelage du DLC avec un minimum d'effort.

La solution : L'intercouche obligatoire

La clé pour revêtir l'aluminium avec succès est de créer d'abord une fondation stable et bien adhérente sur laquelle le DLC peut être construit. C'est le rôle de l'intercouche.

Comment cela fonctionne : Un pont entre les matériaux

Le processus se déroule dans une chambre à vide. Tout d'abord, la pièce en aluminium est soumise à un bombardement ionique (une sorte de micro-sablage avec des particules chargées) pour éliminer la couche d'oxyde faible de la surface.

Immédiatement après ce nettoyage, une intercouche métallique est déposée. Cette couche, souvent du chrome (Cr) ou du titane (Ti), se lie tenacement au nouvel aluminium. Cette nouvelle couche sert alors de fondation vierge, stable et hautement adhésive pour le revêtement DLC final.

Matériaux d'intercouche courants

Plusieurs matériaux sont utilisés comme intercouches, souvent en combinaison pour créer une transition graduelle du substrat tendre au revêtement dur.

Les choix courants comprennent des métaux élémentaires comme le Chrome (Cr), le Titane (Ti) ou le Silicium (Si), et parfois des composés céramiques comme le Nitrures de Chrome (CrN) ou le Nitrures de Titane (TiN).

Comprendre les compromis et les limites

Bien qu'efficace, l'application du DLC sur l'aluminium n'est pas sans défis. Comprendre les compromis est crucial pour une application réussie.

L'« effet coquille d'œuf »

Le défi le plus important est l'extrême disparité de dureté entre le substrat en aluminium et le revêtement DLC. Le DLC est exceptionnellement dur, tandis que l'aluminium est très mou.

Si une charge nette ou lourde est appliquée sur la surface, l'aluminium mou peut se déformer sous le revêtement. Le film DLC dur ne peut pas fléchir avec cette déformation et se fissurera, un peu comme une coquille d'œuf. L'intercouche aide, mais elle ne peut pas éliminer complètement ce problème fondamental.

Complexité et coût du processus

Il s'agit d'un processus de dépôt sous vide en plusieurs étapes. La préparation de l'aluminium, le dépôt de l'intercouche, puis le dépôt du DLC ajoutent de la complexité et du temps, ce qui le rend plus coûteux que le revêtement d'un substrat plus simple comme l'acier à outils.

La qualité du substrat est importante

La qualité du matériau de base est essentielle. Les alliages d'aluminium à haute résistance comme le 6061-T6 ou le 7075-T6 offrent une bien meilleure base que les alliages plus tendres ou les pièces en aluminium moulé poreux. Une finition de surface lisse et bien préparée est également essentielle pour une adhérence optimale.

Faire le bon choix pour votre application

Pour décider si ce processus vous convient, considérez votre objectif principal.

- Si votre objectif principal est la résistance à l'usure sur les pièces dynamiques : Assurez-vous que l'alliage d'aluminium est une nuance à haute résistance (comme le 7075) et que l'intercouche est suffisamment robuste pour supporter le DLC sous les charges opérationnelles.

- Si votre objectif principal est de réduire la friction pour les composants coulissants : Le DLC est un excellent choix pour les pièces en aluminium, mais gardez à l'esprit que des charges ponctuelles importantes peuvent toujours provoquer une déformation du substrat et une défaillance du revêtement.

- Si votre objectif principal est l'esthétique ou la résistance à la corrosion : Le DLC offre une finition noire uniforme et une excellente résistance chimique, ce qui en fait une option viable mais haut de gamme par rapport à l'anodisation ou à la peinture.

En comprenant le rôle critique de l'intercouche, vous pouvez tirer parti avec succès des avantages uniques du DLC sur les composants en aluminium légers.

Tableau récapitulatif :

| Considération clé | Détails |

|---|---|

| Application directe | Échoue en raison de la couche d'oxyde d'aluminium faible |

| Solution requise | Processus en plusieurs étapes avec une intercouche (ex : Cr, Ti) |

| Défi principal | Inadéquation de dureté (« Effet coquille d'œuf ») |

| Substrats idéaux | Alliages à haute résistance comme 6061-T6 ou 7075-T6 |

| Idéal pour | Résistance à l'usure, réduction de la friction et protection contre la corrosion sur pièces légères |

Prêt à améliorer vos composants en aluminium avec un revêtement DLC haute performance ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement avancées pour les applications de laboratoire et industrielles. Notre expertise dans le dépôt d'intercouches spécialisées garantit que vos pièces en aluminium revêtues de DLC atteignent une adhérence, une durabilité et des performances optimales, que ce soit pour la résistance à l'usure, la réduction de la friction ou une protection supérieure contre la corrosion.

Nous fournissons :

- Processus de revêtement sur mesure : Stratégies d'intercouche personnalisées pour votre alliage d'aluminium spécifique et vos besoins d'application.

- Expertise éprouvée : Connaissances techniques pour atténuer les défis tels que l'« effet coquille d'œuf » et garantir des résultats durables.

- Support de bout en bout : De la préparation du substrat au revêtement final, nous garantissons une finition impeccable pour vos composants légers.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos services de revêtement DLC peuvent résoudre vos défis d'ingénierie et améliorer les performances de votre produit.

Contactez nos experts en revêtement maintenant !

Guide Visuel

Produits associés

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quelle est la pression pour le PECVD ? Maîtriser le paramètre clé pour la qualité des couches minces

- Qu'est-ce que le processus de dépôt assisté par plasma ? Permettre des films minces de haute qualité à basse température

- Quels sont les inconvénients du carbone de type diamant ? Contraintes d'ingénierie clés à considérer

- Qu'est-ce que la méthode PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Combien de temps dure un revêtement DLC ? Libérez une durabilité extrême pour vos composants

- Comment fonctionne le procédé PECVD ? Obtenir des couches minces de haute qualité à basse température

- Quels sont les avantages de l'utilisation d'une cage cathodique en acier inoxydable 316 ? Améliorer la précision de la nitruration par plasma

- Quelle est la température du dépôt chimique en phase vapeur assisté par plasma (PACVD) ? Découvrez le revêtement à basse température pour les matériaux sensibles