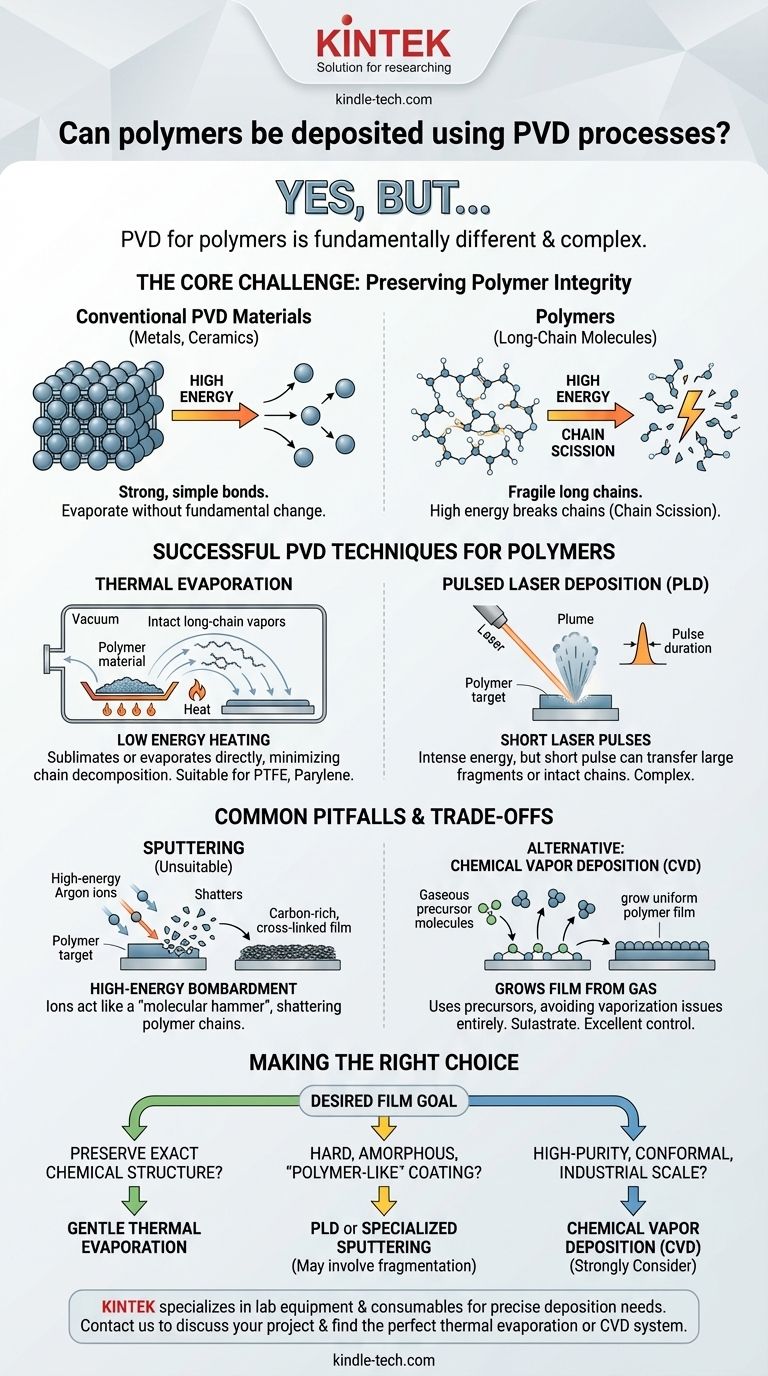

Oui, les polymères peuvent être déposés en utilisant la déposition physique en phase vapeur (PVD), mais le processus est fondamentalement différent et plus complexe que le dépôt de métaux ou de céramiques. Le défi principal réside dans la conversion du matériau polymère solide en vapeur sans détruire les molécules à longue chaîne qui définissent ses propriétés. La création réussie d'un film mince de polymère par PVD nécessite des techniques spécialisées qui gèrent soigneusement l'énergie pour éviter la décomposition chimique.

Le défi central de l'utilisation de la PVD pour les polymères n'est pas simplement de vaporiser le matériau, mais de le faire suffisamment doucement pour préserver la structure moléculaire fragile à longue chaîne. Le succès dépend du choix d'une méthode de dépôt à basse énergie qui évite de rompre ces chaînes.

Le Défi Principal : Préserver l'Intégrité du Polymère

Pour comprendre pourquoi le dépôt de polymères est difficile, nous devons d'abord comprendre leur structure par rapport aux matériaux PVD conventionnels comme les métaux.

La Fragilité des Molécules à Longue Chaîne

Les métaux et les céramiques sont maintenus ensemble par des liaisons atomiques ou ioniques fortes et simples. Ils peuvent être chauffés ou bombardés d'énergie, provoquant l'évaporation d'atomes individuels sans changer leur nature fondamentale.

Les polymères, en revanche, sont constitués de très longues chaînes d'unités moléculaires répétitives (monomères). Les liaisons à l'intérieur de la chaîne sont fortes, mais la structure globale peut être facilement rompue — un processus appelé scission de chaîne — par la chaleur élevée ou les impacts de particules énergétiques courants dans de nombreux procédés PVD.

De la Source Solide au Film Mince

La PVD standard implique la vaporisation d'un matériau source, le transport de cette vapeur à travers un vide et sa condensation sur un substrat pour former un film mince.

Lorsque ce processus est appliqué à un polymère, l'énergie nécessaire pour créer une vapeur est souvent suffisante pour briser les chaînes moléculaires. Le film résultant peut ne pas être le polymère d'origine, mais plutôt un ensemble de ses fragments, possédant des propriétés entièrement différentes et souvent indésirables.

Techniques PVD Réussies pour les Polymères

Malgré les défis, plusieurs méthodes PVD ont été adaptées pour déposer avec succès des films minces de polymères, principalement en limitant l'énergie appliquée au matériau source.

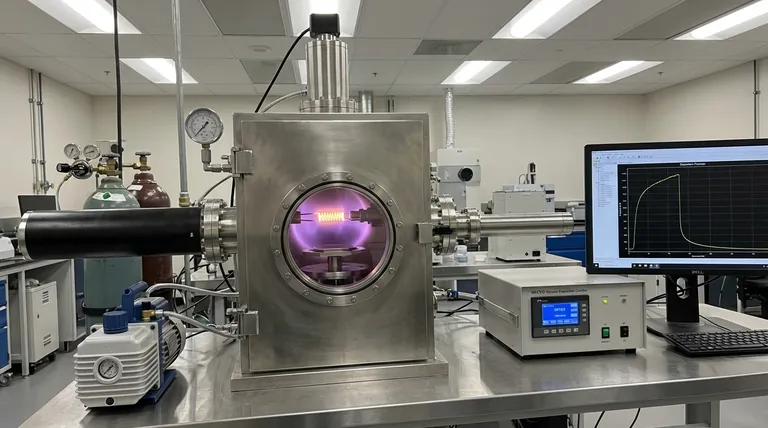

Évaporation Thermique

L'évaporation thermique est l'une des méthodes les plus courantes pour la PVD de polymères. Le matériau polymère source est chauffé sous vide poussé à l'aide d'une source de chaleur résistive, comme un creuset ou un bateau.

La clé est de chauffer le matériau juste assez pour qu'il se sublime ou s'évapore directement du solide au gaz. Cette approche à plus faible énergie minimise la décomposition des chaînes polymères, la rendant adaptée aux matériaux tels que le PTFE (Téflon) et le paralène.

Dépôt par Laser Pulsé (PLD)

Dans le Dépôt par Laser Pulsé (PLD), un faisceau laser de haute puissance est focalisé sur la cible polymère. La rafale d'énergie intense et brève ablate le matériau, éjectant un panache de vapeur qui voyage vers le substrat.

Bien que l'énergie soit élevée, la durée d'impulsion extrêmement courte peut, dans certains cas, transférer de grands fragments moléculaires ou même des chaînes polymères intactes de la cible au substrat. Cela en fait une option viable, bien que plus complexe, pour déposer certains polymères fonctionnels.

Pièges Courants et Compromis

Le choix d'un procédé PVD pour les polymères implique de naviguer dans des compromis critiques et de comprendre les limites des techniques courantes.

Pourquoi le Pulvérisation Cathodique (Sputtering) est Souvent Inapproprié

La pulvérisation cathodique est un procédé PVD dominant pour les métaux, mais c'est généralement un mauvais choix pour les polymères. Elle fonctionne en bombardant la cible source avec des ions de haute énergie (comme l'Argon).

Ce bombardement énergétique agit comme un marteau moléculaire, brisant les chaînes polymères délicates. Le matériau qui se dépose sur le substrat est souvent un film carboné, réticulé, qui ressemble peu au polymère d'origine.

L'Alternative : Dépôt Chimique en Phase Vapeur (CVD)

Pour créer des films polymères uniformes et de haute qualité, le Dépôt Chimique en Phase Vapeur (CVD) est souvent une alternative supérieure.

Au lieu de vaporiser un polymère solide, le CVD utilise des molécules précurseurs gazeuses (monomères) qui réagissent et se lient directement à la surface du substrat pour "faire croître" le film polymère. Cela offre un excellent contrôle sur l'épaisseur et les propriétés du film, évitant les problèmes de décomposition inhérents à la PVD.

Faire le Bon Choix pour Votre Objectif

Votre choix de méthode de dépôt doit être dicté entièrement par les propriétés et la fonction souhaitées du film polymère final.

- Si votre objectif principal est de préserver la structure chimique exacte d'un polymère spécifique : L'évaporation thermique douce est votre option PVD la plus fiable, bien que le contrôle du processus soit critique.

- Si votre objectif principal est de créer un revêtement dur, amorphe, "semblable à un polymère" : Les procédés impliquant une certaine fragmentation et un réassemblage sur le substrat, tels que le PLD ou même la pulvérisation cathodique spécialisée, peuvent être acceptables.

- Si votre objectif principal est des films polymères conformes de haute pureté à l'échelle industrielle : Vous devriez sérieusement envisager de vous éloigner de la PVD et d'étudier le Dépôt Chimique en Phase Vapeur (CVD) comme un procédé plus robuste et contrôlable.

En comprenant l'équilibre délicat entre l'énergie de dépôt et l'intégrité moléculaire, vous pouvez tirer parti avec succès des processus sous vide pour concevoir des films minces de polymères avancés.

Tableau Récapitulatif :

| Méthode | Adéquation pour les Polymères | Considération Clé |

|---|---|---|

| Évaporation Thermique | Bonne | Utilise une chaleur faible pour vaporiser doucement les polymères comme le PTFE, minimisant la scission de chaîne. |

| Dépôt par Laser Pulsé (PLD) | Possible | Les impulsions laser courtes peuvent transférer des fragments de polymère, mais le contrôle est complexe. |

| Pulvérisation Cathodique | Mauvaise | Le bombardement ionique à haute énergie brise généralement les chaînes polymères. |

| Dépôt Chimique en Phase Vapeur (CVD) | Excellent (Alternative) | Fait croître des films polymères à partir de précurseurs gazeux, évitant complètement les problèmes de vaporisation. |

Besoin de déposer un film mince de polymère fonctionnel ? Le bon équipement est essentiel pour réussir. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, répondant aux besoins précis de dépôt en laboratoire. Nos experts peuvent vous aider à sélectionner le système d'évaporation thermique ou de CVD parfait pour obtenir les propriétés requises de votre film tout en préservant l'intégrité du polymère.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir la solution idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité