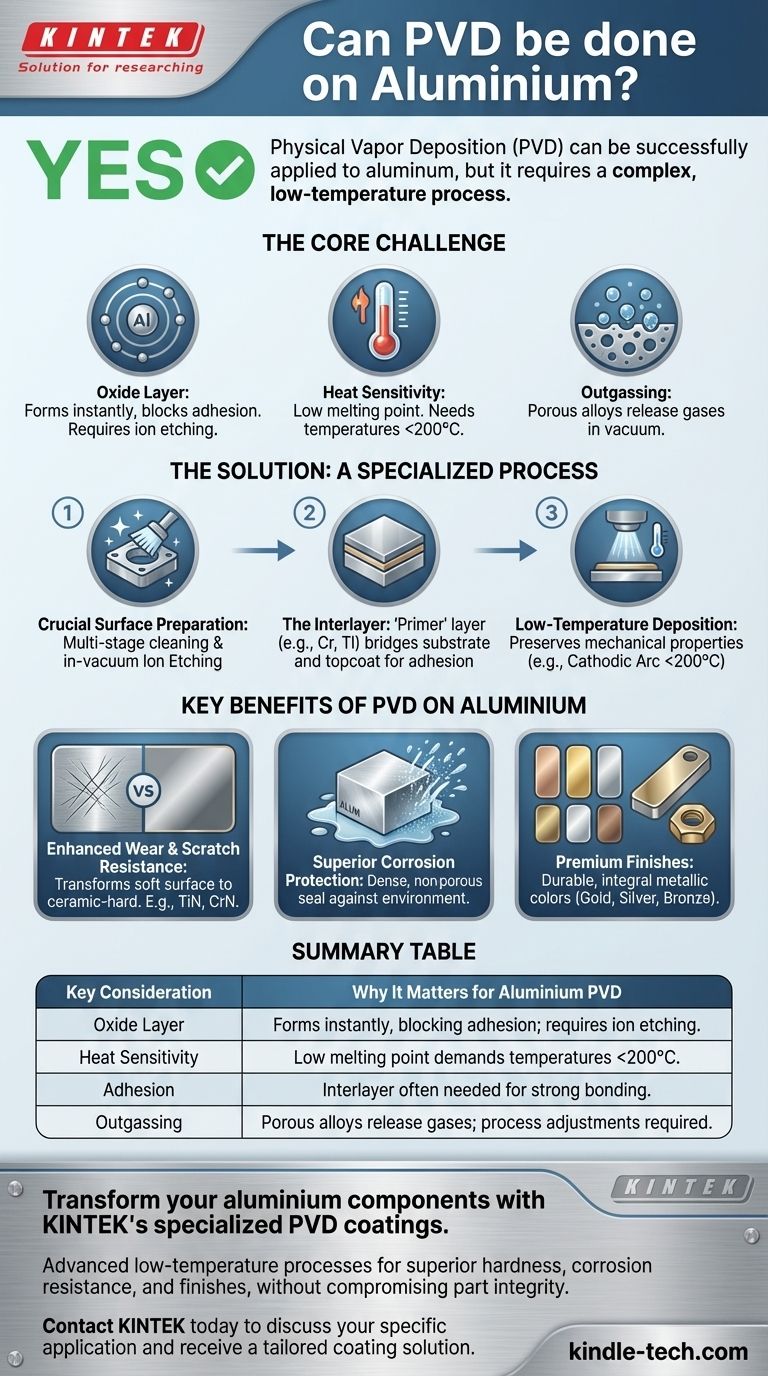

Oui, le dépôt physique en phase vapeur (PVD) peut être appliqué avec succès sur l'aluminium. Cependant, il s'agit d'un processus plus complexe et exigeant que le revêtement de l'acier ou du titane. Le succès de l'application repose sur l'utilisation de techniques spécialisées à basse température, conçues pour surmonter les défis inhérents à l'aluminium, à savoir son faible point de fusion et la couche d'oxyde tenace qui se forme instantanément à sa surface.

Le défi principal de l'application du PVD sur l'aluminium n'est pas le revêtement lui-même, mais la préparation de l'aluminium pour l'accepter. Un résultat réussi nécessite un processus multi-étapes à basse température qui nettoie méticuleusement la surface et utilise souvent une "amorce" ou une intercouche pour garantir que le revêtement final adhère correctement sans endommager la pièce.

Pourquoi le revêtement de l'aluminium présente un défi unique

Les processus PVD standard développés pour l'outillage en acier ne conviennent pas à l'aluminium. Les propriétés fondamentales du matériau nécessitent une approche complètement différente.

La couche d'oxyde tenace

L'aluminium est très réactif avec l'oxygène. Dès qu'il est exposé à l'air, il forme une fine couche dure et transparente d'oxyde d'aluminium (Al₂O₃). Bien que cette couche offre une résistance naturelle à la corrosion, elle constitue une barrière qui empêche le revêtement PVD de se lier directement au substrat d'aluminium, ce qui entraîne une mauvaise adhérence.

Sensibilité à la chaleur

La plupart des alliages d'aluminium commencent à ramollir, à recuire ou à perdre leur trempe à des températures relativement basses (souvent entre 200°C et 400°C). Les processus PVD traditionnels peuvent fonctionner bien au-delà de ces températures, ce qui affaiblirait ou même déformerait de manière permanente une pièce en aluminium.

Dégazage et porosité de surface

Certains alliages d'aluminium, en particulier les nuances moulées, peuvent être poreux. Lorsqu'ils sont placés dans l'environnement de vide poussé d'une chambre PVD, les gaz piégés peuvent s'échapper de la surface du matériau, un phénomène connu sous le nom de dégazage. Cela peut perturber le dépôt du revêtement et créer des défauts.

La solution : un processus PVD spécialisé pour l'aluminium

Pour surmonter ces obstacles, les experts utilisent un processus soigneusement contrôlé et multi-étapes, adapté spécifiquement aux substrats sensibles à la température.

Dépôt à basse température

L'ensemble du processus doit être mené à une température qui préserve les propriétés mécaniques de l'alliage d'aluminium. Les techniques PVD modernes, telles que le dépôt par arc cathodique, peuvent être utilisées à des températures bien inférieures à 200°C, ce qui les rend sûres pour la plupart des alliages courants.

Préparation de surface cruciale

Avant que la pièce n'entre dans la chambre PVD, elle subit un nettoyage et un dégraissage rigoureux en plusieurs étapes. Une fois à l'intérieur, une étape essentielle de gravure ionique sous vide (également appelée nettoyage par pulvérisation) est utilisée. Celle-ci bombarde la surface avec des ions pour éliminer les dernières couches d'oxyde d'aluminium juste avant le début du revêtement.

Le rôle de l'intercouche

Dans de nombreux cas, une couche intermédiaire est déposée directement sur l'aluminium nettoyé. Cette couche "d'amorce", souvent composée de chrome, de nickel ou de titane, remplit plusieurs fonctions critiques. Elle agit comme un pont, se liant fortement à la fois au substrat d'aluminium et à la couche de finition finale, ce qui améliore considérablement l'adhérence globale.

Principaux avantages du PVD sur l'aluminium

Malgré la complexité, le revêtement de l'aluminium par PVD offre des avantages significatifs que d'autres finitions comme l'anodisation ou la peinture ne peuvent égaler.

Résistance améliorée à l'usure et aux rayures

Le principal avantage est une augmentation massive de la dureté de surface. Un revêtement PVD transforme la surface molle de l'aluminium en une surface céramique, offrant une résistance exceptionnelle aux rayures, à l'abrasion et à l'usure quotidienne.

Protection supérieure contre la corrosion

Un revêtement PVD dense et non poreux scelle complètement le substrat d'aluminium de son environnement. Cela offre une protection robuste contre l'humidité, le sel et d'autres agents corrosifs, surpassant souvent l'anodisation standard.

Une large gamme de finitions premium

Le PVD offre une vaste palette de couleurs métalliques durables qui font partie intégrante de la surface. Les finitions populaires incluent le nitrure de titane (TiN) pour les tons dorés, le nitrure de zirconium (ZrN) pour un aspect or pâle ou laiton, et le nitrure de chrome (CrN) pour un argent métallique brillant.

Faire le bon choix pour votre application

Choisir le bon processus PVD pour l'aluminium nécessite d'équilibrer les besoins fonctionnels et les limitations matérielles.

- Si votre objectif principal est la dureté fonctionnelle et la résistance à l'usure : Privilégiez un processus qui utilise une intercouche éprouvée comme le chrome, suivie d'une couche de finition dure comme le nitrure de chrome (CrN) ou le nitrure de titane (TiN).

- Si votre objectif principal est une finition décorative durable : Explorez des revêtements comme le ZrN (or/laiton), le TiCN (gris/bronze) ou divers revêtements multicouches propriétaires qui offrent des couleurs uniques avec une excellente résistance aux rayures.

- Si vous travaillez avec un alliage sensible à la chaleur ou trempé T6 : Communiquez la spécification exacte de l'alliage à votre fournisseur de revêtements et insistez sur un processus qui garantit que les températures resteront en dessous du point de recuit critique du matériau.

En tenant compte des caractéristiques uniques de l'aluminium, le PVD le transforme en un matériau haute performance doté à la fois d'une durabilité fonctionnelle et d'une esthétique premium.

Tableau récapitulatif :

| Considération clé | Pourquoi c'est important pour le PVD de l'aluminium |

|---|---|

| Couche d'oxyde | Se forme instantanément, bloquant l'adhérence ; nécessite une gravure ionique pour l'élimination. |

| Sensibilité à la chaleur | Le faible point de fusion exige des températures PVD inférieures à 200°C pour éviter les dommages. |

| Adhérence | Une intercouche (par exemple, chrome, titane) est souvent nécessaire pour une forte liaison. |

| Dégazage | Les alliages poreux peuvent libérer des gaz sous vide, nécessitant des ajustements de processus. |

Transformez vos composants en aluminium avec les revêtements PVD spécialisés de KINTEK.

Nos processus PVD avancés à basse température sont conçus pour surmonter les défis uniques de l'aluminium, offrant une dureté supérieure, une résistance à la corrosion et une large gamme de finitions décoratives durables, sans compromettre l'intégrité de vos pièces.

En tant que spécialistes des équipements et consommables de laboratoire, KINTEK comprend la précision et la fiabilité que votre laboratoire exige. Laissez-nous vous aider à améliorer les performances et la durée de vie de vos instruments en aluminium.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et recevoir une solution de revêtement sur mesure.

Guide Visuel

Produits associés

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique pour le MEB ? Obtenez une imagerie et une analyse optimales