Oui, vous pouvez rayer un revêtement PVD, mais c'est exceptionnellement difficile. Bien qu'il ne soit pas invincible, le dépôt physique en phase vapeur (PVD) crée une finition de surface qui est liée moléculairement au métal de base et possède une dureté extrême. Cela le rend beaucoup plus résistant aux rayures et à l'usure que les placages, peintures ou revêtements en poudre traditionnels.

La véritable durabilité d'un revêtement PVD est fonction de deux facteurs : la dureté du revêtement lui-même et la résistance du métal sous-jacent sur lequel il est appliqué. Le considérer comme un système complet est la clé pour comprendre ses limites.

Qu'est-ce qui rend le PVD résistant aux rayures ?

La durabilité remarquable du PVD provient de la nature même du processus d'application. Ce n'est pas simplement une couche de peinture ; c'est une finition avancée intégrée au matériau.

Une question de dureté

À la base, une rayure est créée lorsqu'un objet est significativement plus dur qu'un autre. Les revêtements PVD sont exceptionnellement durs, souvent plus durs que les outils en acier ou les matériaux abrasifs courants rencontrés dans la vie quotidienne.

Cette dureté inhérente est la principale défense du revêtement contre les fines rayures et éraflures qui endommageraient rapidement une finition inférieure.

La liaison moléculaire

Contrairement au placage, qui repose sur un matériau, le PVD est lié moléculairement au substrat dans un environnement de vide poussé. Le matériau de revêtement devient une partie intégrante de la surface.

Cela empêche l'écaillage et l'effritement couramment observés avec les finitions plaquées ou peintes, car il n'y a pas de ligne de démarcation claire le long de laquelle les dommages pourraient se propager.

Le rôle du substrat

Le matériau sous le revêtement PVD, appelé substrat, est un facteur critique et souvent négligé. La référence aux propriétés du revêtement étant "déterminées par le substrat sous-jacent" est le concept le plus important à saisir.

Un revêtement PVD dur sur un métal mou peut être compromis si le métal de base lui-même est bosselé ou déformé.

Comment les revêtements PVD échouent réellement

Bien que très résistant, le PVD n'est pas indestructible. Comprendre ses modes de défaillance permet de fixer des attentes réalistes quant à sa longévité dans différentes conditions.

Rayures abrasives

Pour créer une rayure classique, il faut un matériau plus dur que le revêtement PVD. C'est rare en utilisation normale, mais possible. Des matériaux comme le diamant, le verre saphir ou même la céramique grossière peuvent être suffisamment durs pour rayer visiblement une surface PVD. Le sable ou les particules de granit peuvent également provoquer une abrasion au fil du temps.

Impact et déformation

C'est la cause la plus fréquente de dommages visibles. Imaginez une fine couche de glace dure sur de la boue molle. Si vous appuyez sur la glace, elle ne se rayera pas, mais elle se fissurera et se brisera parce que la boue en dessous cède.

De même, si un objet revêtu de PVD tombe ou est frappé, le substrat plus mou (comme l'acier inoxydable) peut se bosseler. Cette déformation du métal de base peut provoquer la fissuration ou l'écaillage de la fine couche rigide de PVD au point d'impact.

Usure progressive

Sur des points de contact très sollicités, comme les bords tranchants d'un fermoir de montre ou la pointe d'un outil, des millions d'abrasions microscopiques sur de nombreuses années peuvent finir par user la finition. Cela apparaît généralement comme un léger brunissement ou un estompement de la couleur plutôt que comme une rayure distincte.

Comprendre les compromis

Le PVD offre des performances incroyables, mais il est essentiel de reconnaître ses limites pour prendre une décision éclairée.

Tous les PVD ne sont pas égaux

"PVD" est un processus, pas un matériau unique. Différents composés de revêtement comme le nitrure de titane (TiN, souvent de couleur or) ou le carbone de type diamant (DLC, souvent noir) ont des niveaux de dureté et de lubrification différents. Le DLC est généralement considéré comme l'une des options les plus dures et les plus durables.

Le substrat est crucial

Une finition PVD sur de l'acier à outils trempé sera beaucoup plus durable en pratique que le même revêtement appliqué sur de l'aluminium ou du laiton plus doux. Le substrat plus solide fournit le support nécessaire pour éviter les bosses et la déformation, protégeant ainsi la couche de PVD.

Les rayures sont permanentes

Le compromis le plus important est peut-être qu'il est impossible de "polir" une rayure sur un revêtement PVD. Si le revêtement est percé, la seule façon de le réparer est de décaper l'objet entier et de le faire re-revêtir professionnellement, ce qui est souvent peu pratique ou impossible.

Faire le bon choix pour votre objectif

Votre satisfaction avec un produit revêtu de PVD dépend entièrement de l'adéquation de ses capacités à l'utilisation que vous en faites.

- Si votre objectif principal est la durabilité pour un usage quotidien (par exemple, une montre, un robinet ou un outil) : Privilégiez une finition PVD sur un substrat dur comme l'acier inoxydable ou le titane.

- Si votre objectif principal est l'esthétique sur un article peu sollicité : Le matériau du substrat est moins critique, car le risque d'impact significatif est faible.

- Si vous êtes préoccupé par les dommages potentiels : Acceptez que, bien que le PVD soit le leader du marché en matière de résilience, une rayure profonde est permanente et ne peut pas être polie.

En comprenant le PVD comme un système complet de revêtement et de substrat, vous pouvez évaluer avec précision sa durabilité pour vos besoins spécifiques.

Tableau récapitulatif :

| Facteur | Impact sur la résistance aux rayures |

|---|---|

| Dureté du revêtement | Une dureté élevée (par exemple, DLC) résiste à l'abrasion de la plupart des matériaux. |

| Liaison moléculaire | Une forte liaison au substrat empêche l'écaillage et l'effritement. |

| Résistance du substrat | Un métal sous-jacent dur (par exemple, l'acier) soutient le revêtement contre les chocs. |

| Menaces courantes | Le diamant, le saphir ou un impact qui déforme le substrat peuvent causer des dommages. |

Besoin d'une finition durable et résistante aux rayures pour votre équipement ou vos composants de laboratoire ? KINTEK est spécialisé dans les solutions de revêtement avancées, y compris le PVD, pour protéger vos outils et consommables de laboratoire de l'usure quotidienne. Notre expertise garantit un revêtement dur et lié moléculairement qui prolonge la durée de vie de votre équipement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la durabilité de votre laboratoire !

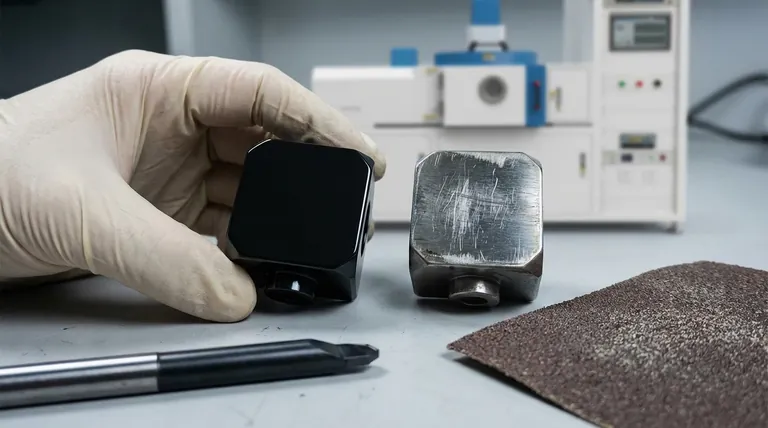

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires