Oui, la cémentation modifie fondamentalement les dimensions d'une pièce en acier. Le processus introduit du carbone à la surface et implique un traitement thermique subséquent (trempe) qui modifie la microstructure de l'acier, entraînant une croissance prévisible et une distorsion potentielle. Ce changement dimensionnel n'est pas un accident, mais une conséquence inhérente des transformations métallurgiques qui produisent la surface dure et résistante à l'usure.

Le problème fondamental n'est pas de savoir si les dimensions changeront, mais comment gérer ce changement. La cémentation provoque une dilatation volumique et des contraintes qui nécessitent de planifier une usinage post-traitement, tel que la rectification, pour atteindre les tolérances finales.

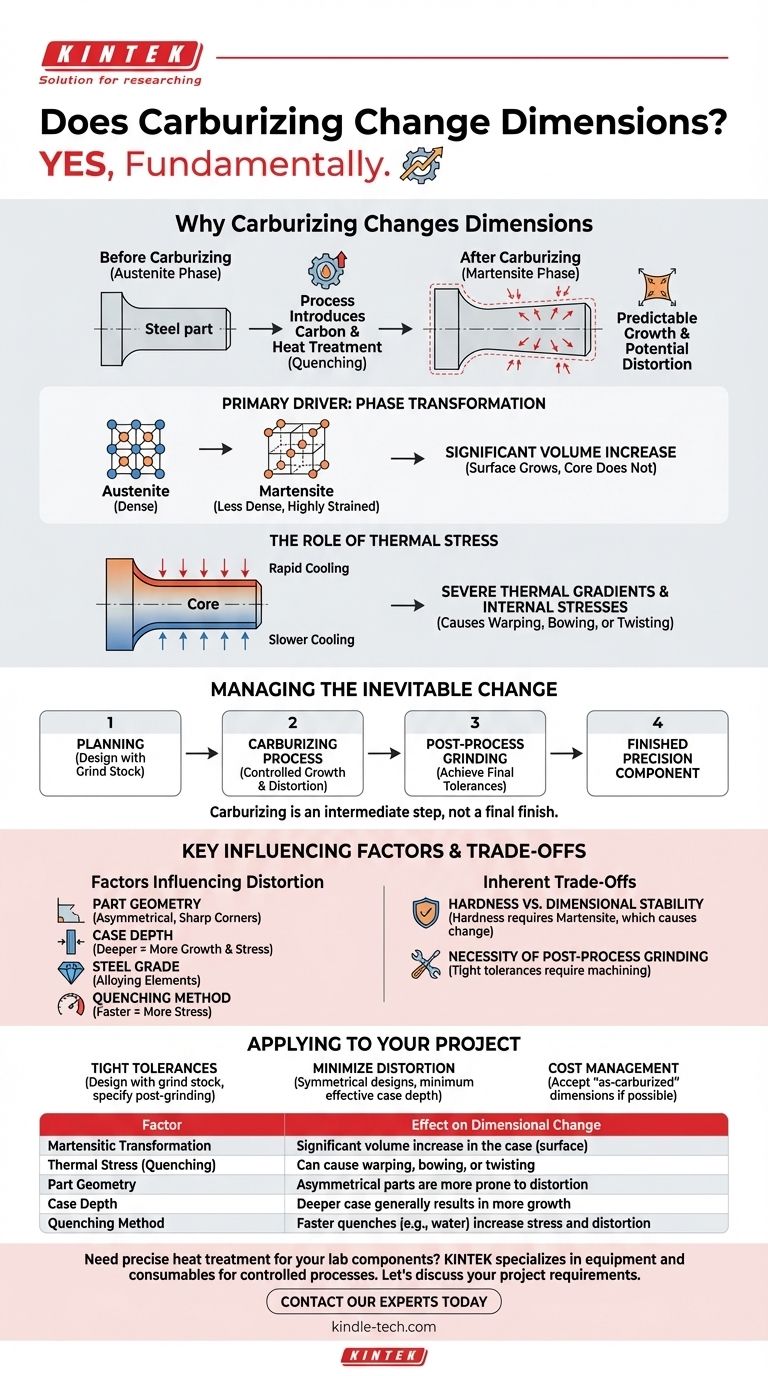

Pourquoi la cémentation modifie les dimensions

Les changements dimensionnels et de forme pendant la cémentation ne sont pas causés par un seul facteur, mais par une combinaison d'effets chimiques et thermiques. Comprendre ces moteurs est essentiel pour prédire et contrôler le résultat.

Le moteur principal : La transformation de phase

La cause la plus significative du changement dimensionnel est la transformation martensitique. Pendant la trempe, la surface de l'acier à haute teneur en carbone (la couche) refroidit rapidement et se transforme d'une structure dense appelée austénite en une structure moins dense et très contrainte appelée martensite.

Ce changement d'austénite en martensite provoque une augmentation significative du volume. Étant donné que cette transformation ne se produit que dans la couche enrichie en carbone, la surface de la pièce grandit littéralement tandis que le cœur plus tendre et à faible teneur en carbone ne le fait pas.

Le rôle des contraintes thermiques

Le refroidissement rapide inhérent à la trempe crée de forts gradients thermiques. La surface refroidit et se contracte beaucoup plus rapidement que le cœur, induisant de puissantes contraintes internes.

Ces contraintes peuvent provoquer des déformations, des voilages ou des torsions de la pièce. La forme finale est le résultat de la bataille entre l'expansion volumique due à la formation de martensite et la contraction thermique due au refroidissement.

L'effet de l'absorption de carbone

La simple diffusion des atomes de carbone dans le réseau cristallin du fer provoque une légère expansion. Bien que cela contribue à la croissance globale, son effet est mineur par rapport à l'augmentation de volume due à la transformation de phase subséquente pendant la trempe.

Prédiction et gestion du changement

Bien que le changement dimensionnel soit inévitable, son ampleur et sa nature peuvent être contrôlées. La référence à la nécessité de « larges tolérances pour les opérations post-traitement » souligne que la gestion de ce changement fait partie intégrante du processus de fabrication.

Facteurs clés influençant la distorsion

- Géométrie de la pièce : Les pièces asymétriques, ou celles présentant des angles vifs et des sections minces, sont beaucoup plus sujettes à la déformation que les formes simples et symétriques.

- Profondeur de couche : Une couche cémentée plus profonde entraîne généralement une plus grande croissance et des contraintes internes plus élevées.

- Nuance d'acier : Les éléments d'alliage spécifiques dans l'acier affectent sa réaction à la fois à la cémentation et à la trempe.

- Méthode de trempe : La vitesse et l'uniformité de la trempe ont un impact direct sur le niveau de contrainte thermique et de distorsion. La trempe à l'huile est moins sévère que la trempe à l'eau, par exemple.

Les compromis inhérents

Choisir la cémentation nécessite d'accepter et de planifier ses conséquences. Ce n'est pas un processus de finition pour les composants de haute précision.

La nécessité de la rectification post-traitement

En raison de la croissance prévisible et du potentiel de distorsion, les pièces nécessitant des tolérances serrées doivent être usinées après la cémentation. Une quantité spécifique de « surplus à rectifier » est intentionnellement laissée sur la pièce avant le traitement thermique pour être retirée par la suite.

Contrôle du processus par rapport à la forme finale

Comme indiqué dans les références, l'obtention de résultats reproductibles nécessite une « expérience acquise empiriquement ». Un technicien de traitement thermique qualifié peut contrôler le processus pour produire une quantité constante de croissance et de distorsion, mais il ne peut pas les éliminer. C'est cette cohérence qui rend l'usinage post-traitement prévisible et efficace.

Dureté par rapport à la stabilité dimensionnelle

L'objectif de la cémentation est de créer une surface extrêmement dure. Cette dureté est obtenue en créant de la martensite, la transformation même qui provoque le changement dimensionnel le plus significatif. On ne peut pas avoir l'un sans l'autre.

Comment appliquer cela à votre projet

Votre stratégie doit intégrer le changement dimensionnel dès le début du processus de conception.

- Si votre objectif principal est d'atteindre des tolérances finales serrées : Concevez la pièce avec un matériau supplémentaire (surplus à rectifier) sur toutes les surfaces critiques et spécifiez une opération de rectification post-cémentation.

- Si votre objectif principal est de minimiser la distorsion : Concevez des pièces symétriques si possible, évitez les coins internes vifs et spécifiez la profondeur de couche effective minimale pour votre application.

- Si votre objectif principal est de gérer les coûts pour une pièce non critique : Déterminez si les dimensions « telles que cémentées » sont acceptables pour la fonction de la pièce, ce qui élimine le coût de la rectification post-traitement.

En fin de compte, vous devez considérer la cémentation comme une étape de fabrication intermédiaire, et non comme une finition finale.

Tableau récapitulatif :

| Facteur | Effet sur le changement dimensionnel |

|---|---|

| Transformation martensitique | Augmentation significative du volume dans la couche (surface) |

| Contrainte thermique (Trempe) | Peut provoquer des déformations, des voilages ou des torsions |

| Géométrie de la pièce | Les pièces asymétriques sont plus sujettes à la distorsion |

| Profondeur de couche | Une couche plus profonde entraîne généralement une plus grande croissance |

| Méthode de trempe | Des trempes plus rapides (ex. : eau) augmentent les contraintes et la distorsion |

Besoin d'un traitement thermique précis pour vos composants de laboratoire ?

La cémentation est un processus puissant pour créer des surfaces résistantes à l'usure, mais la gestion des changements dimensionnels qui en résultent est essentielle pour réussir. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables nécessaires aux processus de traitement thermique contrôlé. Notre expertise vous aide à planifier la rectification post-traitement et à atteindre les tolérances serrées que vos applications exigent.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour vous assurer que vos pièces traitées thermiquement répondent à vos spécifications exactes.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four de traitement thermique sous vide poussé dans l'IDHT ? Liaison par diffusion de siliciures maîtres

- Quel est le processus d'un four sous vide ? Atteignez une pureté et des performances matérielles supérieures

- Pourquoi un système de contrôle de température de haute précision est-il requis pendant la synthèse d'hydrures à l'état solide (SSHS) ? Assurer la pureté et prévenir la dégradation des matériaux

- Quel rôle les fours de traitement thermique sous vide dynamique jouent-ils dans l'amélioration de l'Inconel 718 ? Libérez des performances d'alliage supérieures

- Quels sont les avantages et les inconvénients du recuit ? Un guide du traitement stratégique des matériaux

- Quelles sont les fonctions critiques du système de vide dans un four de frittage pour les composites Cu/Ti3SiC2/C/MWCNTs ?

- À quoi sert le moulage sous vide ? Créer des prototypes haute fidélité et des pièces en petit volume

- Quelle est la fonction d'un four de chauffage isotherme de précision dans l'induction de la précipitation de phases secondaires ? Optimiser les microstructures