Au contraire, les surfaces revêtues de PVD ne se rayent pas facilement. Le dépôt physique en phase vapeur (PVD) est un processus de revêtement moderne qui crée une finition significativement plus dure et plus durable que les méthodes traditionnelles comme la galvanoplastie ou la peinture. Le processus lie un film mince d'un matériau dur, de type céramique, à un métal de base au niveau moléculaire, ce qui confère une résistance exceptionnelle à l'usure quotidienne, aux éraflures et à la corrosion.

L'essentiel à retenir est que, bien qu'aucune finition ne soit véritablement "anti-rayures", le PVD est l'une des options les plus résistantes aux rayures disponibles pour les produits de consommation et industriels. Sa robustesse ultime dépend cependant à la fois du matériau PVD spécifique utilisé et de la dureté du produit sous-jacent sur lequel il est appliqué.

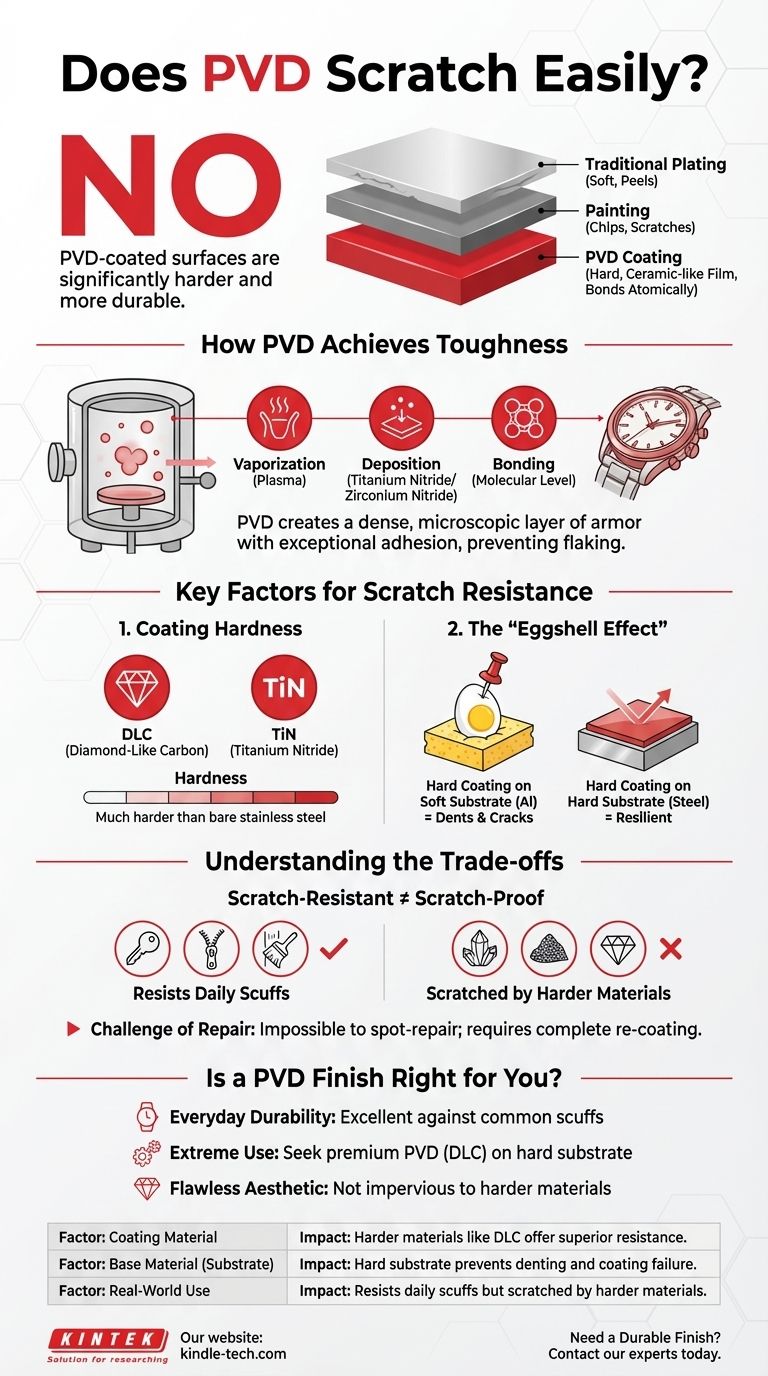

Comment le PVD atteint sa robustesse

La durabilité remarquable du PVD n'est pas magique ; elle est le résultat d'un processus de fabrication sophistiqué qui modifie fondamentalement les propriétés de surface d'un objet.

C'est un processus, pas un matériau unique

PVD signifie Dépôt Physique en Phase Vapeur. Ce n'est pas un matériau en soi, mais une méthode d'application d'un revêtement très fin et très dur dans une chambre à vide de haute technologie.

Ce processus permet l'utilisation de matériaux qui seraient autrement impossibles à appliquer, tels que des céramiques spécifiques.

Création d'un bouclier céramique

Pendant le processus PVD, un matériau solide – souvent une céramique comme le Nitruro de Titane (TiN) ou le Nitruro de Zirconium (ZrN) – est vaporisé en un plasma d'atomes.

Cette vapeur est ensuite déposée sur le produit (comme un boîtier de montre ou un robinet), où elle se lie à la surface au niveau moléculaire. Cela crée un film dense et dur qui agit comme une couche microscopique d'armure.

L'importance de l'adhérence

Parce que le revêtement est lié atome par atome dans un vide, son adhérence au substrat (le matériau de base) est incroyablement forte.

Cela empêche l'écaillage, le décollement ou le pelage couramment observés avec les anciennes méthodes de revêtement comme la peinture ou la galvanoplastie.

Facteurs clés déterminant la résistance aux rayures

Toutes les finitions PVD ne sont pas égales. Le niveau final de résistance aux rayures que vous expérimentez dépend de quelques variables critiques.

La dureté du revêtement lui-même

Différents matériaux peuvent être utilisés dans le processus PVD, chacun ayant une dureté intrinsèque différente.

Le Carbone de type diamant (DLC), par exemple, est un type de revêtement PVD prisé pour son extrême dureté, imitant étroitement les propriétés du diamant naturel. D'autres matériaux comme le nitrure de titane sont également exceptionnellement durs, dépassant de loin la dureté de l'acier inoxydable nu.

L'« effet coquille d'œuf » : la dureté du substrat est importante

C'est le facteur le plus critique pour la durabilité en conditions réelles. Un revêtement PVD dur sur un substrat mou peut toujours être endommagé.

Imaginez enfoncer une punaise dans un œuf dur posé sur une éponge. La coquille de l'œuf est dure, mais parce que l'éponge en dessous se déforme, la coquille se fissurera.

De même, si un revêtement PVD dur est appliqué sur un métal mou comme l'aluminium, un impact significatif peut bosseler l'aluminium en dessous, provoquant la fissuration ou l'écaillage de la couche PVD rigide. Un revêtement PVD sur de l'acier inoxydable dur sera bien plus résistant.

Comprendre les compromis : le PVD n'est pas invincible

Bien que le PVD soit une finition de premier ordre, il est essentiel d'avoir des attentes réalistes. La distinction entre "résistant aux rayures" et "anti-rayures" est cruciale.

Résistant aux rayures vs. Anti-rayures

Le PVD résistera facilement aux éraflures causées par les clés, les fermetures éclair ou le frottement contre un mur. Cependant, il peut être rayé par des matériaux plus durs que le revêtement lui-même.

Un morceau de quartz ou de carbure de silicium (présent dans le sable, le béton ou le papier de verre) ou un diamant peut rayer même la meilleure finition PVD.

Vulnérabilité aux profondes entailles

Un impact net et violent peut endommager n'importe quel matériau. Si un impact est suffisamment puissant pour entailler l'acier ou le titane sous-jacent, il endommagera également le revêtement PVD.

Le défi de la réparation

Un compromis significatif est la réparabilité. Une rayure sur une montre en acier inoxydable poli peut souvent être polie.

Cependant, une rayure sur un revêtement PVD ne peut pas être réparée localement. Parce que la couleur et la finition font partie intégrante du revêtement lui-même, la seule façon de réparer une rayure profonde est de faire décaper et re-revêtir professionnellement la pièce entière, ce qui est souvent peu pratique.

Une finition PVD est-elle faite pour vous ?

Comprendre ces facteurs vous permet de prendre une décision éclairée en fonction de vos besoins et attentes spécifiques.

- Si votre objectif principal est la durabilité quotidienne pour des articles comme les montres, les robinets ou les outils : Le PVD offre une excellente protection contre la grande majorité des éraflures courantes et conserve son apparence bien plus longtemps que les alternatives non revêtues.

- Si votre objectif principal est une utilisation extrême dans des environnements abrasifs : Recherchez des types de PVD haut de gamme comme le DLC appliqué sur un substrat dur (acier ou titane) pour le plus haut niveau de performance.

- Si votre objectif principal est de préserver une esthétique impeccable à tout prix : Comprenez que, bien que le PVD soit très résistant, il n'est pas imperméable aux dommages causés par des matériaux plus durs ou des impacts significatifs.

En fin de compte, choisir un produit revêtu de PVD est un excellent moyen d'obtenir une combinaison d'esthétique haut de gamme et de durabilité physique supérieure.

Tableau récapitulatif :

| Facteur | Impact sur la résistance aux rayures |

|---|---|

| Matériau du revêtement | Les matériaux plus durs comme le DLC ou le TiN offrent une résistance supérieure. |

| Matériau de base (Substrat) | Un substrat dur (par exemple, l'acier) empêche les bosses et la défaillance du revêtement. |

| Utilisation réelle | Résiste aux éraflures quotidiennes mais peut être rayé par des matériaux plus durs comme le diamant. |

Besoin d'une finition durable pour vos produits ?

La technologie de revêtement PVD offre la dureté et la longévité que vos équipements de laboratoire ou vos biens de consommation exigent. KINTEK est spécialisé dans les solutions de revêtement avancées, garantissant que vos produits résistent à l'usure quotidienne tout en conservant un aspect haut de gamme.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PVD peut améliorer la durabilité et les performances de votre produit.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- Pourquoi la porcelaine est-elle cuite sous vide ? Pour éliminer la porosité et obtenir une résistance et une translucidité supérieures

- La porcelaine à haute cuisson peut-elle être réparée sans distorsion ? Oui, avec les bons matériaux et techniques à basse cuisson.